(54) АППАРАТ ДЛЯ ОБЖИГА ЦЕМЕНТНОГО СЫРЬЯ ВО ВЗВЕШЕННОМ СОСТОЯНИИ

1

Изобретение относится к промышленности строительных материалов и может быть использовано в технике обжига в химической, металлургической и других отраслях промышленности в процессах получения цементного клинкера и т. п.

Известен аппарат для обжига цементной сырьевой смеси во взвешенном состоянии, содержащий высокотемпературный вихревой реактор, устройства для ввода,материала, воздуха, топлива и вывода продукта и дымовых газов. Обжиг в аппарате ведут при 1800°С 1.

Недостатком аппарата является то, что при 1800°С частицы материала содержат большое количество жидкой фазы и налипают на стенки камеры. С течением времени камера обжига полностью зарастает налипшими частицами, что делает аппарат ненадежным в работе.

Наиболее близким к предлагаемому по технической сущности является аппарат для декарбонизации цементного сырья, содержащий рабочую камеру, выполненную из двух касающихся по образующей полых цилиндров, устройства для ввода материала.

воздуха и топлива и вывода продукта и дыMOB jx газов |2.

Недостатком аппарата является невозможность ведения процесса при температуреах более 1280-1300°С, обеспечивающих

интенсивное протекание процессов клинкерообразования в результате появления жидкой фазы.

Цель изобретения - интенсификация происходящих процессов и повыщение иадеж10 ности работы аппарата.

Указанная цель достигается тем, что в аппарате для обжига цементного сырья во взвешенном состоянии, содержащем рабочую камеру, выполненную из двух касаю15щихся по образующей полых цилиндров, устройства для ввода материала, воздуха и топлива и вывода готового продукта и дымовых газов, рабочая камера по ходу дымовых газов выполнена расщиреиной в виде 20 усеченного конуса с перфорированными стенками с центральным углом раскрытия 10-25°, соединена с устройством для ввода воздуха и снабжена равномерно размещенными по окружности малого основания конуса горелками, уетановленными под углом не более 45° к оси аппарата.

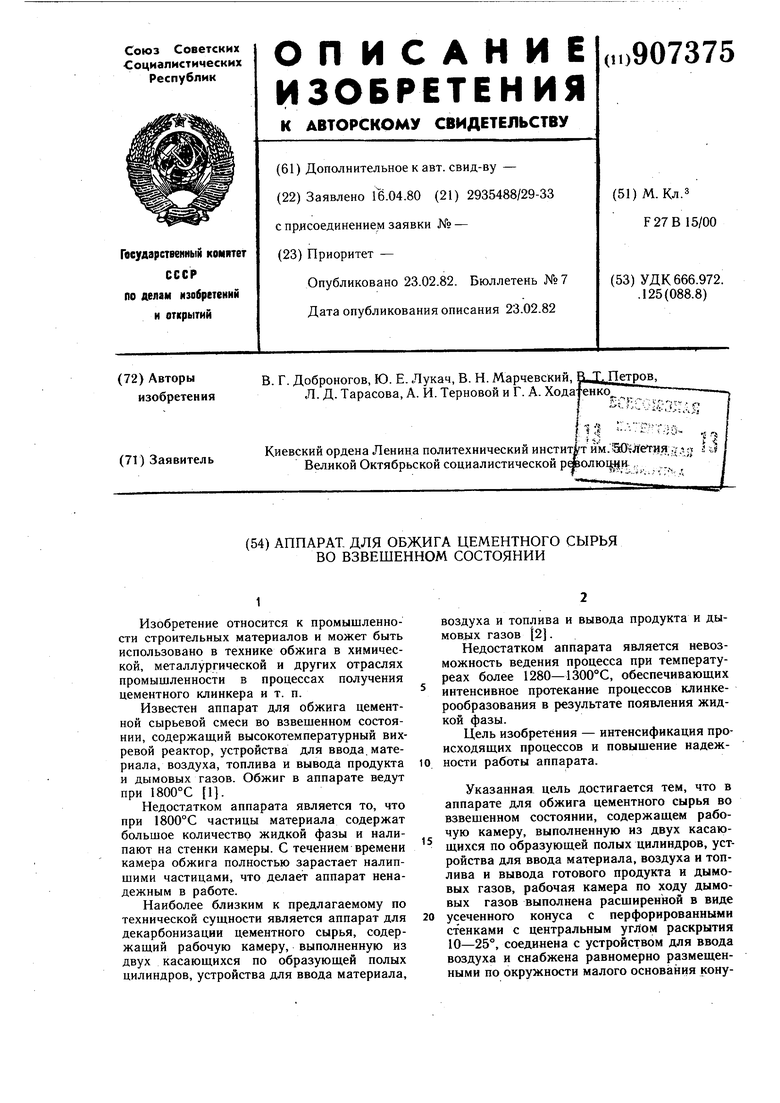

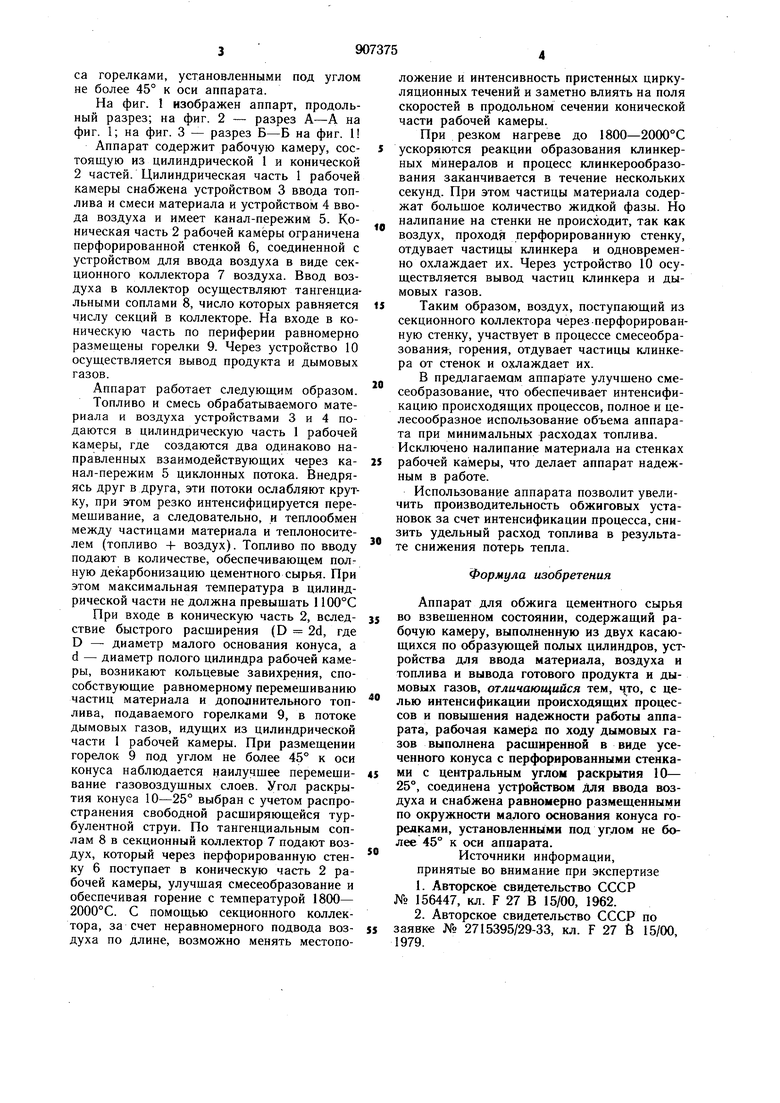

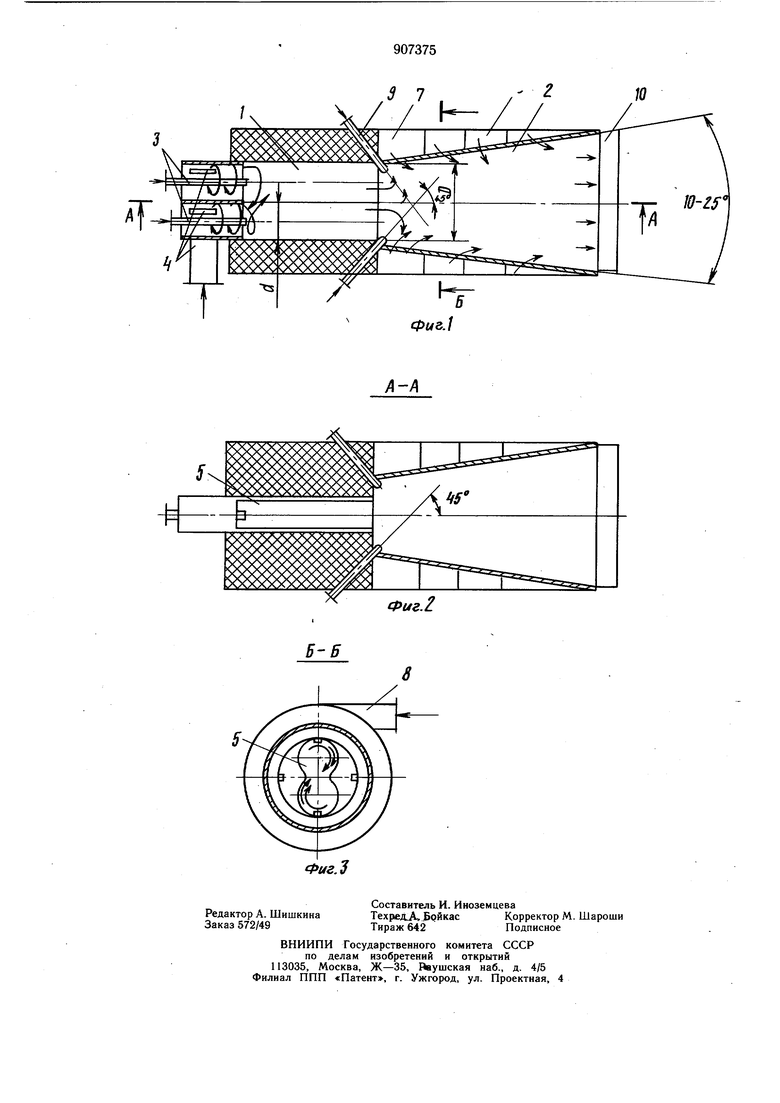

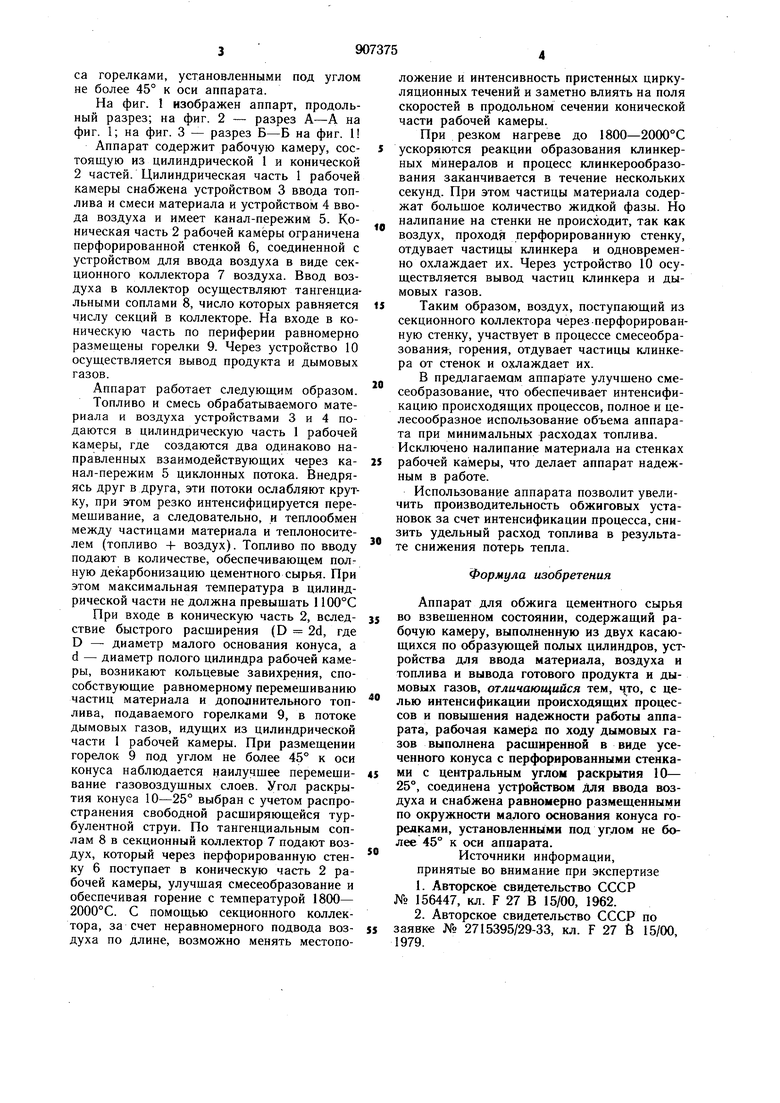

На фиг. 1 изображен аппарт, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1

Аппарат содержит рабочую камеру, состоящую из цилиндрической 1 и конической 2 частей. Цилиндрическая часть 1 рабочей камеры снабжена устройством 3 ввода топлива и смеси материала и устройством 4 ввода воздуха и имеет канал-пережим 5. Коническая часть 2 рабочей камеры ограничена перфорированной стенкой б, соединенной с устройством для ввода воздуха в виде секционного коллектора 7 воздуха. Ввод воздуха в коллектор осуществляют тангенциальными соплами 8, число которых равняется числу секций в коллекторе. На входе в коническую часть по периферии равномерно размещены горелки 9. Через устройство 10 осуществляется вывод продукта и дымовых газов.

Аппарат работает следующим образом.

Топливо и смесь обрабатываемого материала и воздуха устройствами 3 и 4 подаются в цилиндрическую часть 1 рабочей камеры, где создаются два одинаково направленных взаимодействующих через канал-пережим 5 циклонных потока. Внедряясь друг в друга, эти потоки ослабляют крутку, при этом резко интенсифицируется перемещивание, а следовательно, и теплообмен между частицами материала и теплоносителем (топливо + воздух). Топливо по вводу подают в количестве, обеспечивающем полную декарбонизацию цементного сырья. При этом максимальная температура в цилиндрической части не должна превыщать 1100°С

При входе в коническую часть 2, вследствие быстрого расширения (D 2d, где D - диаметр малого основания конуса, а d - диаметр полого цилиндра рабочей камеры, возникают кольцевые завихрения, способствующие равномерному перемешиванию частиц материала и дополнительного топлива, подаваемого горелками 9, в потоке дымовых газов, идущих из цилиндрической части 1 рабочей камеры. При размещении горелок 9 под углом не более 45° к оси конуса наблюдается наилучшее перемешивание газовоздушных слоев. Угол раскрытия конуеа 10-25° выбран с учетом распространения свободной расширяющейся турбулентной струи. По тангенциальным соплам 8 в секционный коллектор 7 подают воздух, который через перфорированную стенку 6 поступает в коническую часть 2 рабочей камеры, улучшая смесеобразование и обеспечивая горение с температурой 1800- 2000°С. С помощью секционного коллектора, за счет неравномерного подвода воздуха по длине, возможно менять местоположение и интенсивность пристенных циркуляционных течений и заметно влиять на поля скоростей в продольном сечении конической части рабочей камеры.

При резком нагреве до 1800-2000°С 5 ускоряются реакции образования клинкерных минералов и процесс клинкерообразования заканчивается в течение нескольких секунд. При этом частицы материала содержат большое количество жидкой фазы. Но налипание на стенки не происходит, так как воздух, проходя перфорированную стенку, отдувает частицы клинкера и одновременно охлаждает их. Через устройство 10 осуществляется вывод частиц клинкера и дымовых газов.

5 Таким образом, воздух, поступающий из секционного коллектора через-перфорированную стенку, участвует в процессе смесеобразования, горения, отдувает частицы клинкера от стенок и охлаждает их.

В предлагаемом аппарате улучшено смесеобразование, что обеспечивает интенсификацию происходящих процессов, полное и целесообразное использование объема аппарата при минимальных расходах топлива. Исключено налипание материала на стенках

5 рабочей камеры, что делает аппарат надежным в работе.

Использование аппарата позволит увеличить производительность обжиговых установок за счет интенсификации процесса, снизить удельный расход топлива в результа те снижения потерь тепла.

Формула изобретения

Аппарат для обжига цементного сырья во взвещенном состоянии, содержащий рабочую камеру, выполненную из двух касающихся по образующей полых цилиндров, устройства для ввода материала, воздуха и топлива и вывода готового продукта и дымовых газов, отличающийся тем, 4jo, с це лью интенсификации происходящих процессов и поБыщения надежности работы аппарата, рабочая камерг по ходу дымовых газов выполнена расширенной в виде усеченного конуса с нерфорнрюваиными стенками с центральным углом раскрытия 10- 25°, соединена устройством Для ввода воздуха и снабжена равномерно размещенными по окружности малого основания конуса горелками, установленными под углом не более 45° к оси аппарата.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 156447, кл. F 27 В 15/00, 1962.

2.Авторское свидетельство СССР по

заявке № 2715395/29-33, кл. F 27 6 15/00, 1979.

Фиг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Декарбонизатор | 1979 |

|

SU855364A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для декарбонизации | 1979 |

|

SU779785A1 |

| Декарбонизатор | 1987 |

|

SU1502938A1 |

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| Газомазутная горелка | 1984 |

|

SU1195137A1 |

| Устройство для тепловой обработки порошкового материала | 1987 |

|

SU1513358A1 |

| Способ получения цементного клинкера и устройство для получения цементного клинкера | 1979 |

|

SU887899A1 |

| ВЕРТИКАЛЬНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА И ДРУГИХ ПОДОБНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2151350C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

Авторы

Даты

1982-02-23—Публикация

1980-04-16—Подача