(54) СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ о жига цементного клинкера | 1976 |

|

SU610815A1 |

| Способ получения цементного клинкера | 1979 |

|

SU1066959A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Способ производства цементного клинкера | 1986 |

|

SU1490101A1 |

| Способ получения цементного клинкера | 1983 |

|

SU1595810A1 |

| Способ получения цементного клинкера во вращающейся печи | 1987 |

|

SU1482893A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1548167A1 |

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU777001A1 |

| Способ получения цементного клинкера | 1989 |

|

SU1643496A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

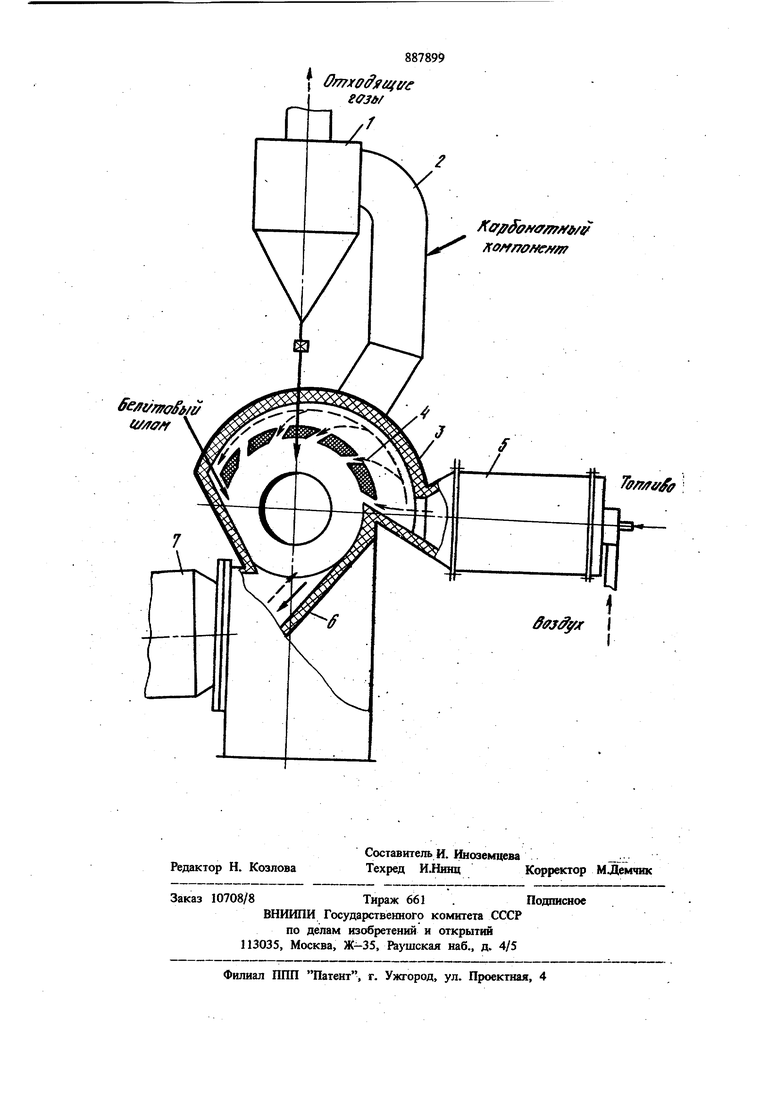

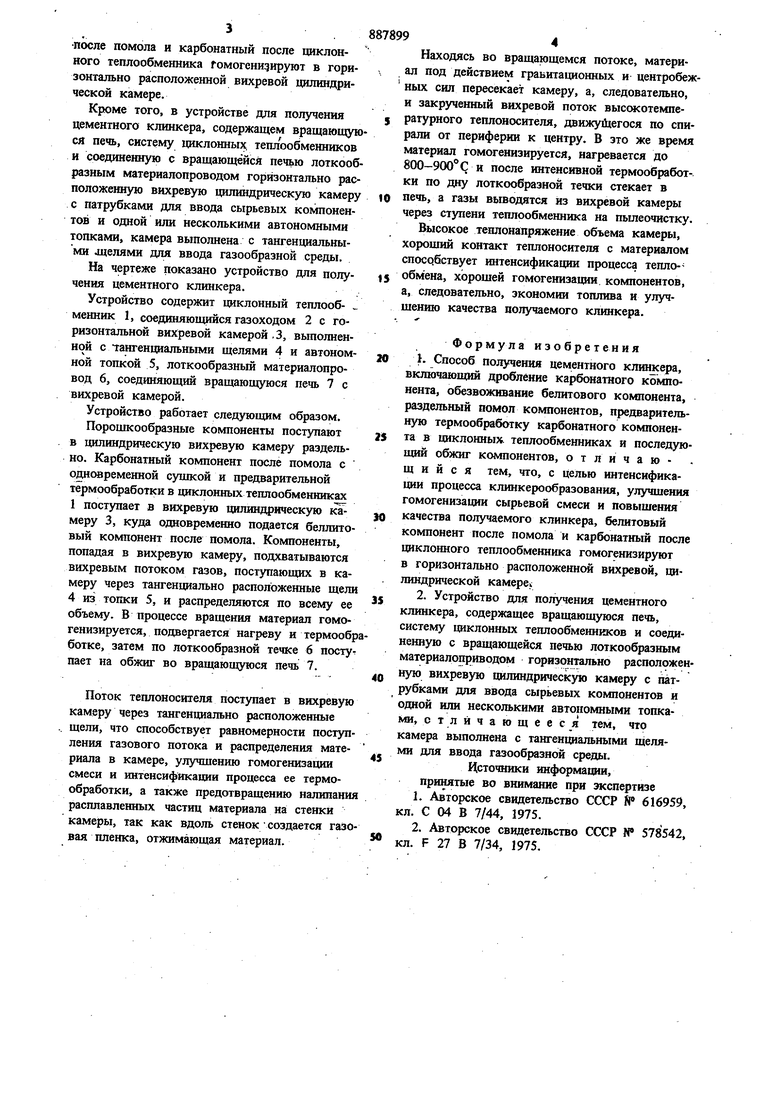

Изобретение относится к промышленности строительных материалов и может быть использовано при тепловой обработке порошкообразных материалов в целом ряде производств, например в глиноземном, химическом. Наиболее близким по технической сущности к предлагаемому изобретению является способ получения цементного клинкера с использованием белитоэого шлама путем дробления карбонатного компонента, его помола с одновременной сушкой и термообработки в запечных теплообменниках во взвешенном состоянии, а также с одновременной сушкой предварительно частично обезвоженного белитового шлама с последуюшей раздельной подачей компонентов в обжиговый агрегат 1. Для осушествпения вышеуказанного способа может быть применено устройство для тепловой обработкн порошкообразных материалов, ; содержашее врашаюшуюся печь, систему циклонных теплообменников, горизонтально расположенную вихрпую цилиндрическую камеру, соединенную с вращающейся печью лоткообразной головкой, газоходы и патрубки для подач сырьевых компонентой. Устройство также снабжено автономной топкой для повышения степени термической обработки материа юв 2. Недостатком данного способа является плохая гомогенизация шихты, которая осуществляется только во вращающейся печи, что сказывается, в дальнейшем на качестве получаемрго клинкера. Кроме того, в процессе вращения материала в вихревом потоке горячих газов происходит его оплавление и налипание на стенки камеры, что в дальнейшем осложнит работу устройства. Целью изобретения является интенсификация процесса клинкерообразования, улучшение гомогенизации сырьевой смеси и повышение. качества получаемого клзшкера. Это достигается тем, что по способу получення цементного клинкера, включающему Дробление карбонатного компонента, обезвоживание белитового компонента, раздельный помол компонентов, предварительную термообработку карбонатного компонента в циклонных теплообменниках и последующий обжиг компонентов, белитовый компонент после помола и карбонатный после циклонного теплообменника гомогенизируют в горизонтально расположенной вихревой цилиндрической камере. Кроме того, в устройстве для получения цементного клинкера, содержащем вращающую ся печь, систему циклонных, теплообменников и соединенную с вращающейся печью лоткообразным материалопроводом горизонтально расположенную вихревую цилиндрическую камеру с патрубками для ввода сырьевых компонентов и одной или несколькими автономными топками, камера выполнена с тангенциальными целями для ввода газообразной среды. На чертеже показано устройство для получения цементного клинкера. Устройство содержит циклонный теплообменник 1, соединяющийся газоходом 2 с горизонтальной вихревой камерой . 3, выполнениой с тангенциальными щелями 4 и автономной топкой 5, лоткообразный материалопровод 6, соединяющий вращающуюся печь 7 с вихревой камерой. Устройство работает следующим образом. Порощкообразные компоненты поступают в цилиндрическую вихревую камеру раздельно. Карбонатный компонент после помола с одновременной сушкой и предварительной термообработки в циклонных теплообменниках 1 поступает в вихревую цилиндрическую камеру 3, куда одновременно подается беллитовый компонент после помола. Компоненты, попадая в вихревую камеру, подхватываются вихревым потоком газов, поступающих в камеру через тангенциально расположенные щели 4 из топки 5, и распределяются по всему ее объему. В процессе вращения материал гомогенизируется, подвергается нагреву и термооб ботке, затем по лоткообразной течке 6 посту пает на обжиг во вращаюаоюся печь 7. Поток теплоносителя постзшает в вихревую камеру через тангенциально расположенные , щели, что способствует равномерности поступ ления газового потока и распределения материала в камере, улз чшению гомогенизации смеси и интенсификации процесса ее термообработки, а также предотвращению налипани расплавленных частиц материала иа стенки камеры, так как вдоль стенок создается газ вая пленка, отжимающая материал. Находясь во вращающемся потоке, материл под действием гравитационных и центробежых сил пересекает камеру, а, следовательно, закрученный вихревой поток выссжотемпеатуриого теплоносителя, движущегося по спиали от периферии к центру. В зто же время атериал гомогенизируется, нагревается до 00-900° С и после интенсивной термообработи по дну лоткообразной течки стекает в ечь, а газы выводятся из вихревой камеры ерез ступени теплообменника на пылеочястку. Высокое теплонапряжение объема камеры, ороший контакт теплоносителя с материалом пособствует интенсификации процесса тепло-бмена, хорошей гомогенизации компонентов, , следовательно, зкономии топлива и улучению качества получаемого клинкера. Формула изобретения 1. Способ получения цементного клинкера, включающий дробление карбонатного компонента, обезвоживание белитового компонента, раздельный помол компонентов, предварительную термообработку карбонатного компонента в циклонных теплообменниках и последующий обжиг компонентов, отличающийся тем, что, с Целью интенсификации процесса клинкерообразования, улучшения гомогенизации сырьевой смеси и повышения качества получаемого клинкера, белитовый компонент после помола и карбонатный после циклонного теплообменника гомогенизируют в горизонтально расположенной вихревой, цилиндрической камере 2. Устройство для получения цементного клинкера, содержащее вращающуюся печь, систему циклонных теплообменников и соединенную с вращающейся печью лоткообразным материалоприводом горизонтально расположенную вихревую цилиндрическую камеру с патрубками для ввода сырьевых компонентов и одной или несколькими автономными топками, отличающееся тем, что камера выполнена с тангенциальными щелями для ввода газообразной среды. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 616959, кл. С 04 В 7/44, 1975. 2.Авторское свидетельство СССР W 578542, кл. F 27 В 7/34, 1975. , Omjfff ifUffff fff l /ffff/. effjit/ ffff/ff ff/fff/ /ff 70/f/rff/ff

Авторы

Даты

1981-12-07—Публикация

1979-03-26—Подача