Изобретение относится к электротермии и может быть использовано в металлургической промьшшенности для свинчивания электродов дуговых электропечей.

I .t

Известно устройство для свинчивания электродов, содержащее станину, на которой укреплен механизм вращения верхней секции, и с которой связаны механизмы зажима верхней и нижней секций электрода. Устройство снабжено связанным с механизмом вращения зубчатым колесом, на котором укреплен механизм зажима верхней секции, и механизмом фиксации колеса со станиной, вьшолненным в виде тормозного электромагнита с колодками 1 .

Недостатком этого устройства является сложность конструкции, включающей редуктор с фрикционным узлом, тормозной электромагнит, поворотную планшайбу с пневмоприводом и криво.линейными кулачками, имеющими сложные кинематические связи с приводом.

Наиболее близким по технической сущности к предлагаемому является .устройство для свинчивания электродов, содержащее подвижную стрелу с платформой, на которой закреплена криволинейная направляющая с установленной на ней подвижной кареткой с кулачком, шарнирно соединенным с

10 концами зажимной ленты электрода и со штоком силового гидроцилиндра f2.

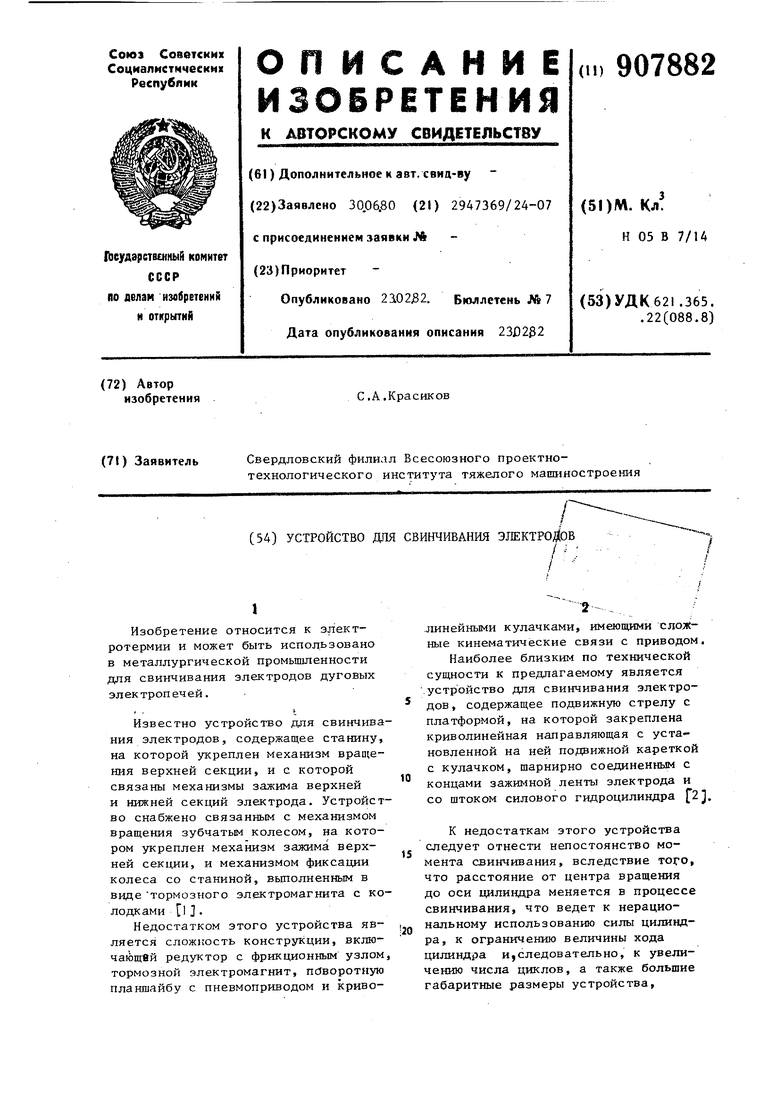

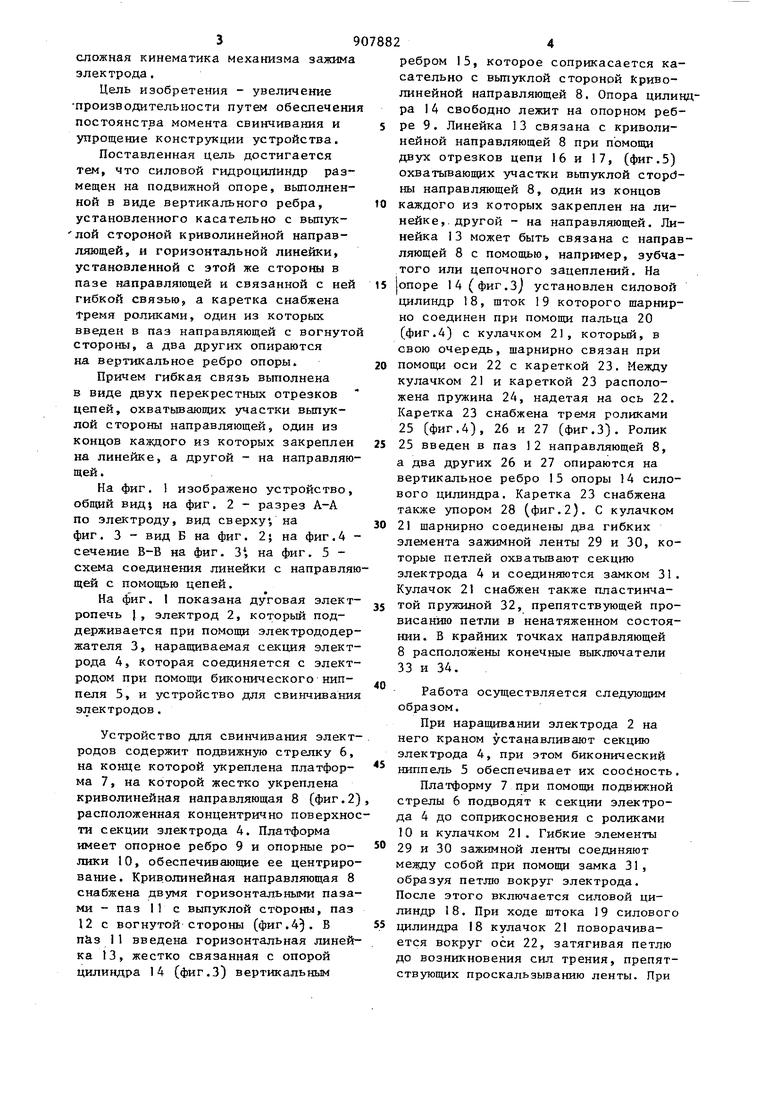

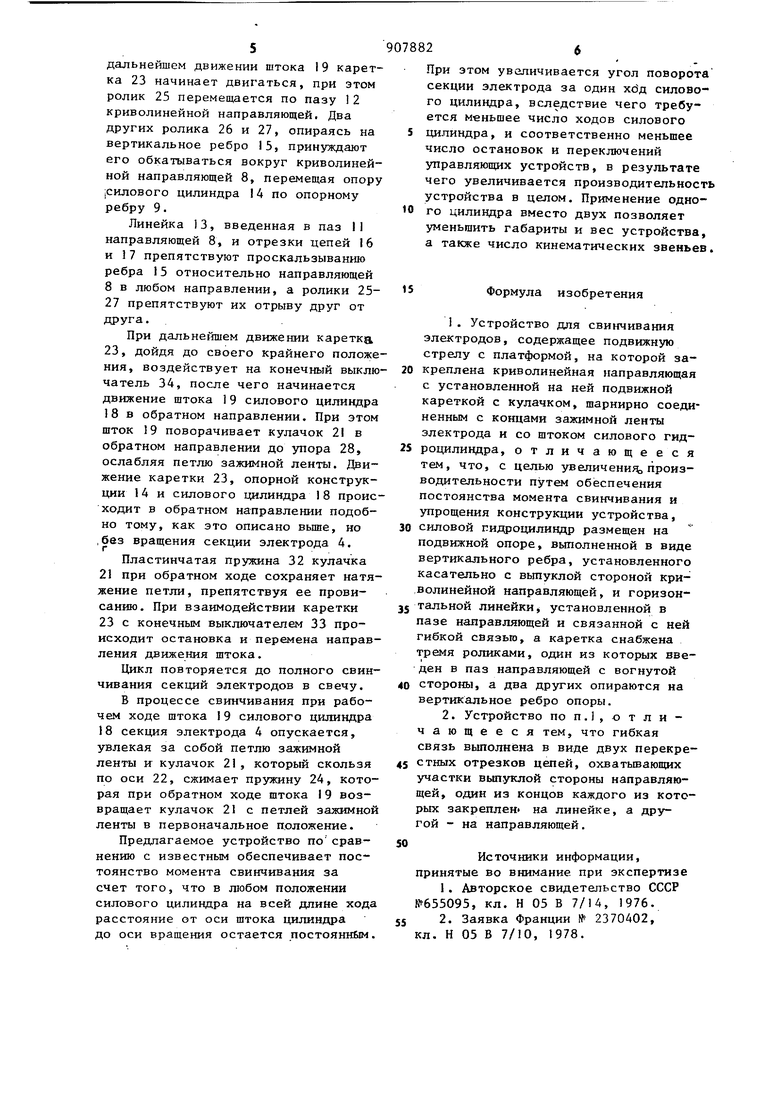

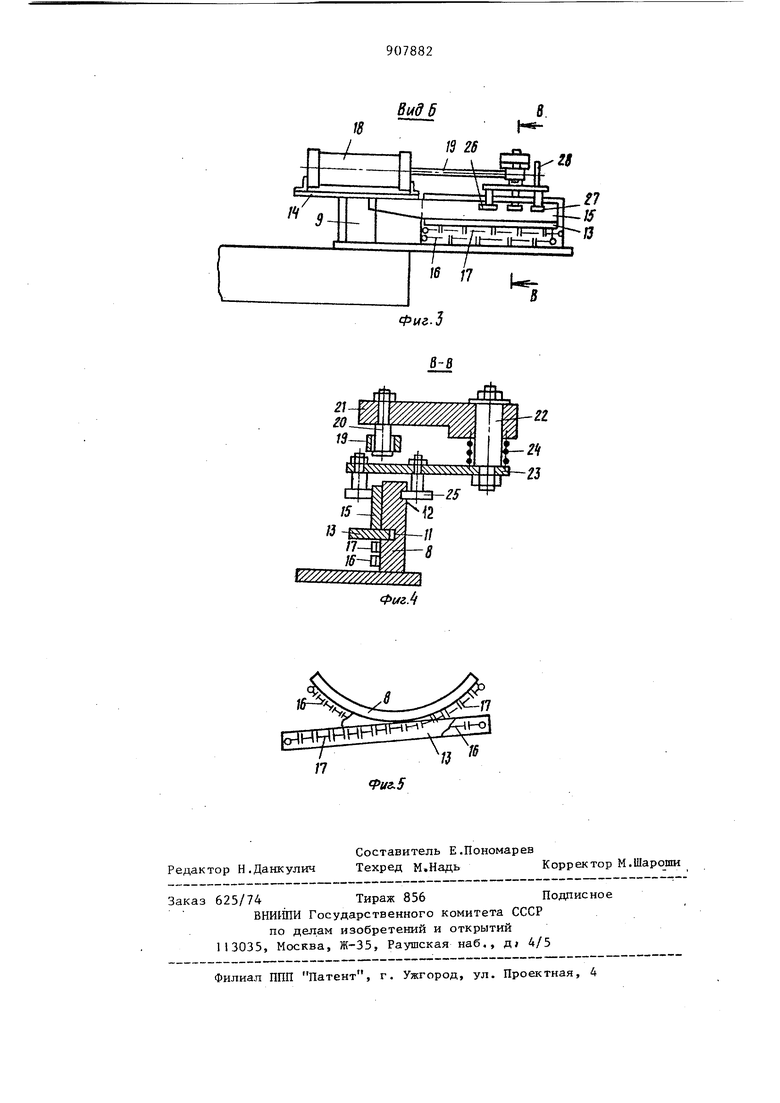

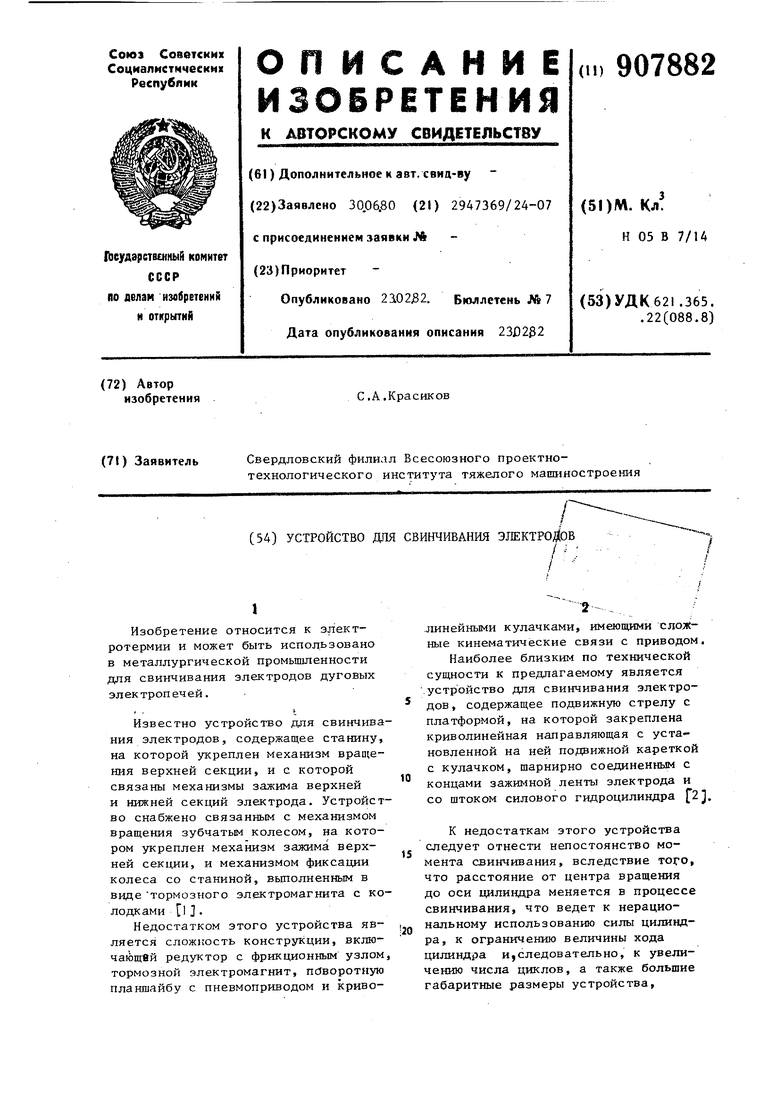

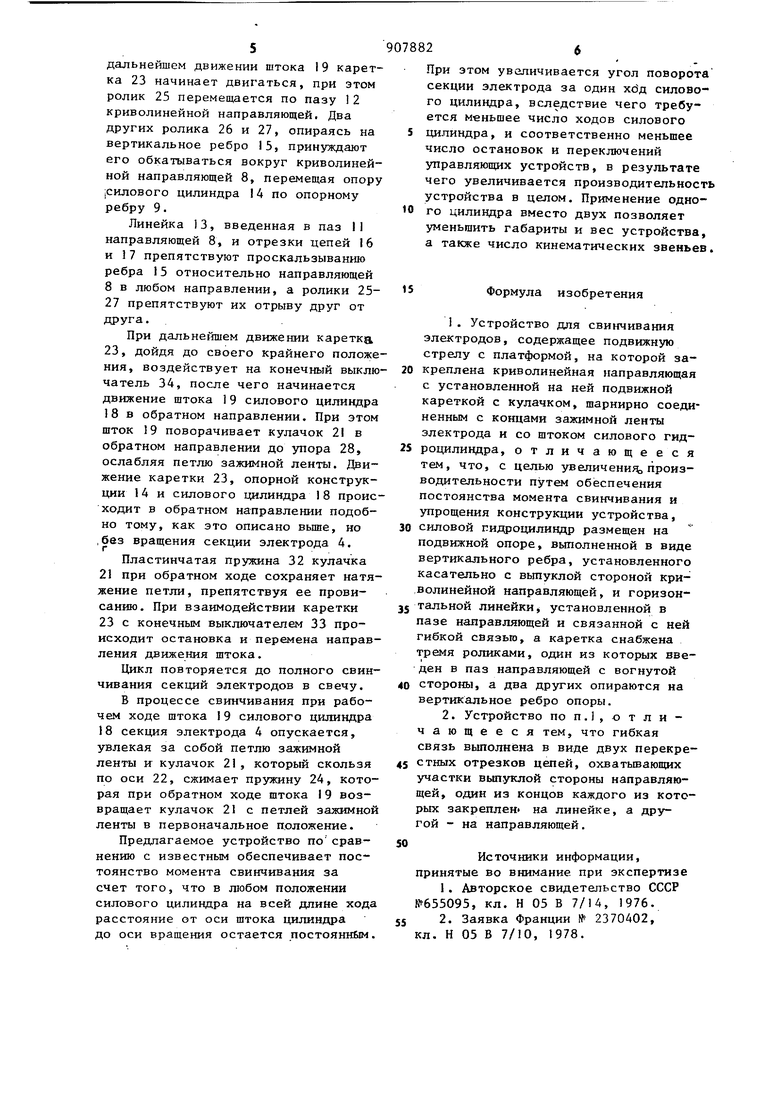

К недостаткам этого устройства следует отнести непостоянство мо15мента свинчивания, вследствие того что расстояние от центра вращения до оси цилиндра меняется в процессе свинчивания, что ведет к нерациональному использованию силы цилинд30ра, к ограничению величины хода цилиндра и,следовательно, к увеличению числа циклов, а также большие габаритные размеры устройства. 39 сложная кинематика механизма зажима электрода. Цель изобретения - увеличение производительности путем обеспечения постоянства момента свинчивания и упрощение конструкции устройства. Поставленная цель достигается тем, что силовой гидроцилиндр размещен на подвижной опоре, выполненной в виде вертикального ребра, установленного касательно с вьшуклой стороной Криволинейной направляющей, и горизонтальной линейки, установленной с этой же стороны в пазе направляющей и связанной с ней гибкой связью, а каретка снабжена Тремя роликами, один из которых введен в паз направляющей с вогнуто стороны, а два других опираются на вертикальное ребро опоры. Причем гибкая связь вьтолнена в виде двух перекрестных отрезков цепей, охватывающих участки вьшуклой стороны направляющей, один из концов каждого из которых закреплен на линейке, а другой - на направляющей. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А по электроду, вид сверху, на фиг. 3 - вид Б на фиг. 2; на фиг.4 сечеиие В-В на фиг. 3, на фиг. 5 схема соединения линейки с направляю щей с помощью цепей. На фиг, 1 показана дуговая электропечь }, электрод 2, который поддерживается при помощи электрододер жателя 3, наращиваемая секция элект рода 4j которая соединяется с элект родом при помощи биконического ниппеля 5, и устройство для свинчивани электродов. Устройство для свинчивания элект родов содержит подвижную стрелку 6, на конце которой укреплена платформа 7, на которой жестко укреплена криволинейная направляющая 8 (фиг.2 расположенная концентрично поверхно ти секции электрода 4. Платформа имеет опорное ребро 9 и опорные ролики 10, обеспечивающие ее центриро вание . Криволинейная направляющая 8 снабжена двумя горизонтальными паза ми - паз 11с выпуклой стороны, паз 12 с вогнутой стороны (фиг.4. В п&з 11 введена горизонтальная линей ка 13, жестко связанная с опорой цилиндра 4 (фиг.З) вертикальным ребром 15, которое соприкасается касательно с вьтуклой стороной Криволинейной направляющей 8. Опора цилиндра I4 свободно лежит на опорном ребре 9. Линейка 13 связана с криволинейной направляющей 8 при помощи двух отрезков цепи 16 и 17, (фиг.З) охватывающих участки вьтуклой стордны направляющей 8, один из концов каждого из которых закреплен на линейке,, другой - на направляющей. Линейка 13 может быть связана с направляющей 8 с помощью, например, зубчатого или цепочного зацеплений. На опоре 14 (фиг.з) установлен силовой цилиндр 18, шток 19 которого щарнирно соединен при помощи пальца 20 (фиг.4) с кулачком 21, который, в свою очередь, щарнирно связан при помощи оси 22 с кареткой 23. Между кулачком 21 и кареткой 23 расположена пружина 24, надетая на ось 22. Каретка 23 снабжена тремя роликами 25 (фиг.4), 26 и 27 (фиг.З). Ролик 25 введен в паз 12 направляющей 8, а два других 26 и 27 опираются на вертикальное ребро 15 опоры 14 силового цилиндра. Каретка 23 снабжена также упором 28 (фиг.2). С кулачком 21 щарнирно соединены два гибких элемента зажимной ленты 29 и 30, которые петлей охватьшают секцию электрода 4 и соединяются замком 31. Кулачок 21 снабжен также пластинчатой пружиной 32, препятствующей провисанию петли в ненатяженном состоянии. В крайних точках направляющей 8 расположены конечные выключатели 33 и 34. Работа осуществляется следующим образом. При наращивании электрода 2 на него краном устанавливают секдию электрода 4, при этом биконический ниппель 5 обеспечивает их сооёность. Платформу 7 при noMomji подвижной стрелы 6 подводят к секции электрода 4 до соприкосновения с роликами 10 и кулачком 21. Гибкие элементы 29 и 30 зажимной ленты соединяют между собой при помощи замка 31, образуя петлю вокруг электрода. После этого включается силовой цилиндр 18. При ходе штока 19 силового цилиндра 18 кулачок 21 поворачивается вокруг оси 22, затягивая петлю до возникновения сил трения, препятствующих проскальзыванию ленты. При Дсшьнейшем движении штока 19 каретка 23 начинает двигаться, при этом ролик 25 перемещается по пазу 1 2 криволинейной направляющей. Два других ролика 26 и 27, опираясь на вертикальное ребро 15, принуждают его обкатываться вокруг криволинейной направляющей 8, перемещая опору |силового цилиндра 14 по опорному ребру 9. Линейка 13, введенная в паз II направляющей 8, и отрезки цепей 16 и 17 препятствуют проскальзыванию ребра 15 относительно направляющей 8 в любом направлении, а ролики 2527 препятствуют их отрыву друг от друга. При дальнейшем движении каретка 23, дойдя до своего крайнего положе ния, воздействует на конечный выклю чатель 34, после чего начинается движение штока 19 силового цилиндра 18 в обратном направлении. При этом шток 19 поворачивает кулачок 21 в обратном направлении до упора 28, ослабляя петлю зажимной ленты. Движение каретки 23, опорной конструкции 14 и силового цилиндра 18 проис ходит в обратном направлении подобно тому, как это описано выше, но ,бвз вращения секции электрода 4. Пластинчатая пружина 32 кулачка 21 при обратном ходе сохраняет натя жение петли, препятствуя ее провисанию. При взаимодействии каретки 23 с конечным выключателем 33 происходит остановка и перемена направ ления движения штока. Цикл повторяется до полного свин чивания секций электродов в свечу. В процессе свинчивания при рабочем ходе штока I9 силового цилиндра 18 секция электрода 4 опускается, увлекая за собой петлю зажимной ленты и кулачок 21, который скользя по оси 22, сжимает пружину 24, которая при обратном ходе штока I9 возвращает кулачок 21 с петлей зажимной ленты в первоначальное положение. Предлагаемое устройство по сравнению с известным обеспечивает постоянство момента свинчивания за счет того, что в любом положении силового цилиндра на всей длине хода расстояние от оси штока цилиндра до оси вращения остается постояннбм 26 При этом увеличивается угол поворота секции электрода за один хбд силового цилиндра, вследствие чего требуется меньшее число ходов силового цилиндра, и соответственно меньшее число остановок и переключений управляющих устройств, в результате чего увеличивается производительность устройства в цепом. Применение одного циливдра вместо двух позволяет уменьшить габариты и вес устройства, а также число кинематических звеньев. Формула изобретения 1.Устройство для свинчивания электродов, содержащее подвижную стрелу с платформой, на которой закреплена криволинейная направляющая с установленной на ней подвижной кареткой с кулачком, шарнирно соединенным с концами зажимной ленты электрода и со штоксм силового гидроцилиндра, отличающееся тем, что, с целью увеличени; производительности путем обеспечения постоянства момента свинчивания и упрощения конструкции устройства, силовой пидроцилиндр размещен на подвижной опоре, выполненной в виде вертикального ребра, установленного касательно с вьтуклой стороной криволинейной направляющей, и горизонтальной линейкиj установленной в пазе налравляющей и связанной с ней гибкой связью, а каретка снабжена тремя роликами, один из которых введен в паз направляющей с вогнутой стороны, а два других опираются на вертикальное ребро опоры. 2.Устройство по п.I, о т л и чающееся тем, что гибкая связь выполнена в виде двух перекрестных отрезков цепей, охватьшающих участки вьтуклой стороны направляющей, один из концов каждого из которых закреплен на линейке, а другой - на направляющей. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №655095, кл. Н 05 В 7/14, 1976. 2.Заявка Франции № 2370402, кл. Н 05 В 7/10, 1978.

Bi4d6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для свинчивания электродов | 1976 |

|

SU655095A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛЕНТОЧНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2008120C1 |

| Установка для подачи листов к гильотинным ножницам | 1981 |

|

SU1016093A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ И РЕМОНТА СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1996 |

|

RU2105903C1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ КИП СПРЕССОВАННОГО ЛЕКАРСТВЕННОГО СЫРЬЯ В КРУПНО-, СРЕДНЕ- И МАЛОТОННАЖНЫЕ КОНТЕЙНЕРЫ | 1999 |

|

RU2150394C1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| Устройство для печатания на листовом материале | 1989 |

|

SU1722880A1 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

8

ir,,.,,,,,:::

fpuzA

Авторы

Даты

1982-02-23—Публикация

1980-06-30—Подача