- 1

Изобретение относится к электротермии и может быть использовано в металлургической промышленности для свинчивания электродов дуговых сталеплавильных печей.

Известно устройство для свинчивания электродов, содержащее механизмы зажима и вращения верхней секции электрода 1. Это устройство не позволяет полностью механизировать все операции по свинчиванию и не дает возможности контролировать усилие, а следовательно, и качество свинчивания.

Иаиболее близким к изобретению по технической сути является известное устройство для свинчивания 2, содержащее станину, на которой укреплен механизм вращения верхней секции электрода и с которой связаны механизмы зажима верхней и секций электрода, и блок контроля усилия свинчивания секций.

К недостаткам этого устройства относятся малая производительность из-за использования ручного привода в механизме зажима верхней секции электрода, недостаточно высокое качество свинчивания и, как следствие, увеличенное сопротивление в месте стыка ввиду отсутствия точного контроля момента и усилия свинчивания.

Цель изобретения - повыщение производительности и улучщение качества свинчивания секций электродов.

Для достижения этой цели устройство для свинчивания электродов снабжено связанным с механизмом вращения зубчатым колесом, на котором укреплен механизм зажима верхней секции, и механизмом фиксации колеса со станиной, представляющим собой тормозной электромагнит с колодками. Кроме того, блок контроля выполнен в виде динамометрического устройства и служит элементом связи механизма зажима нижней секции со станиной.

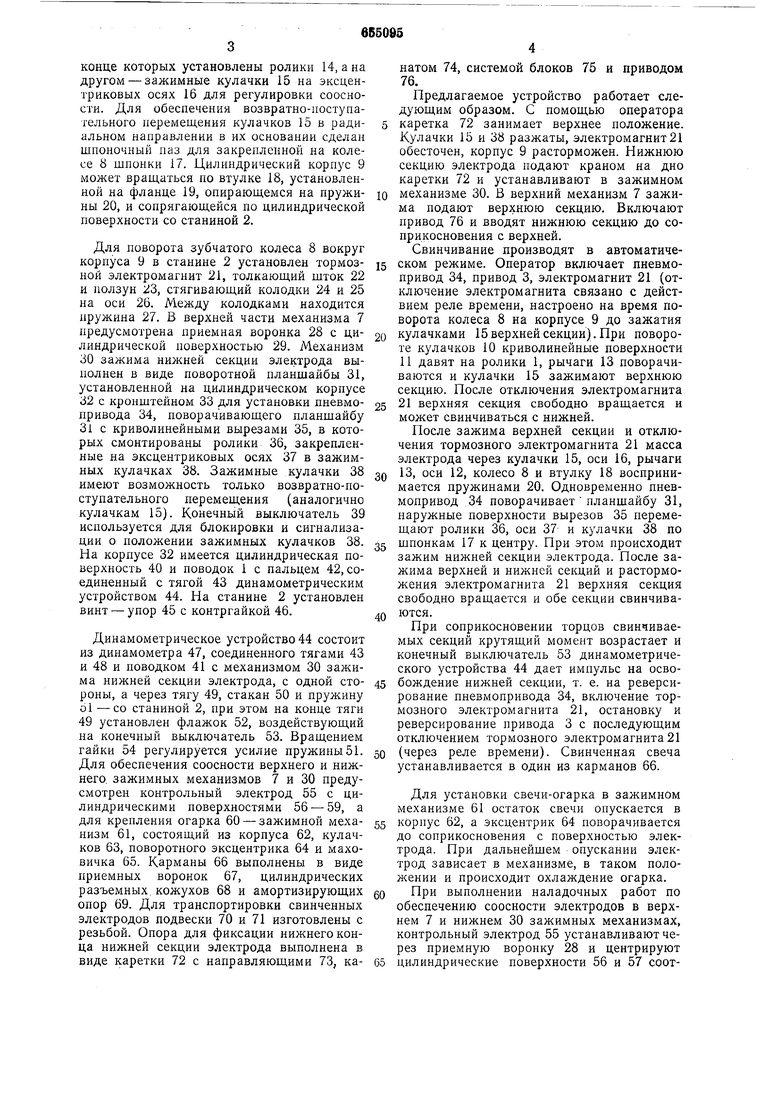

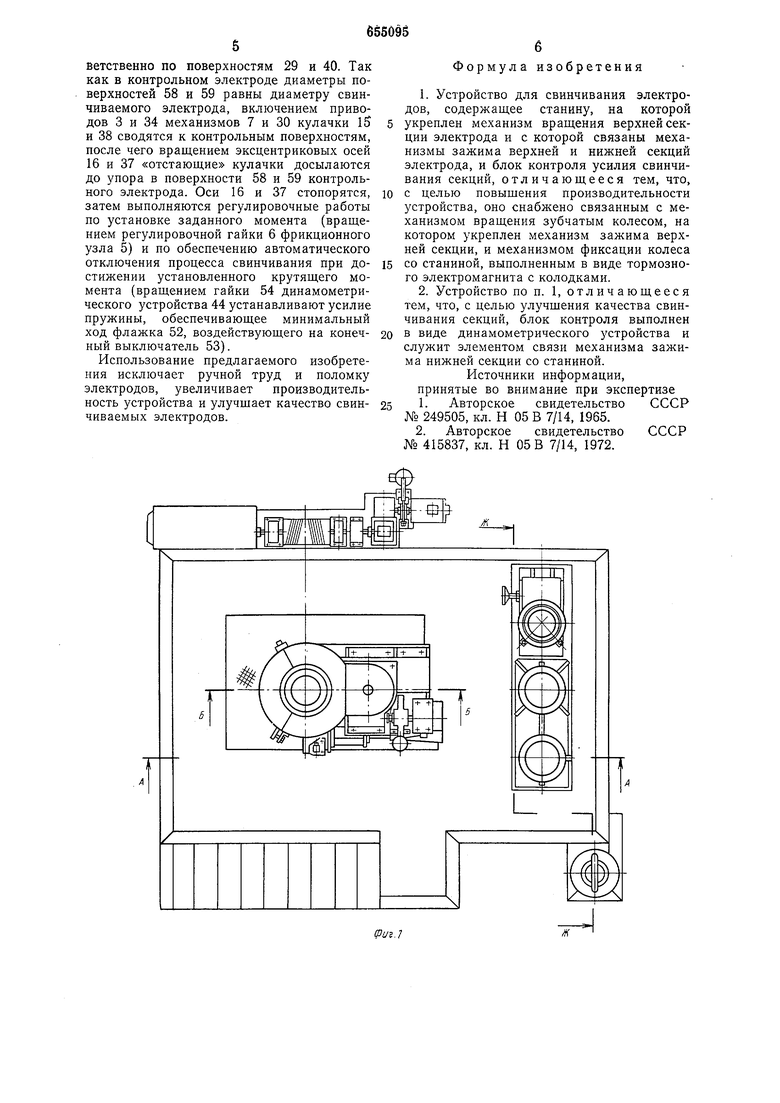

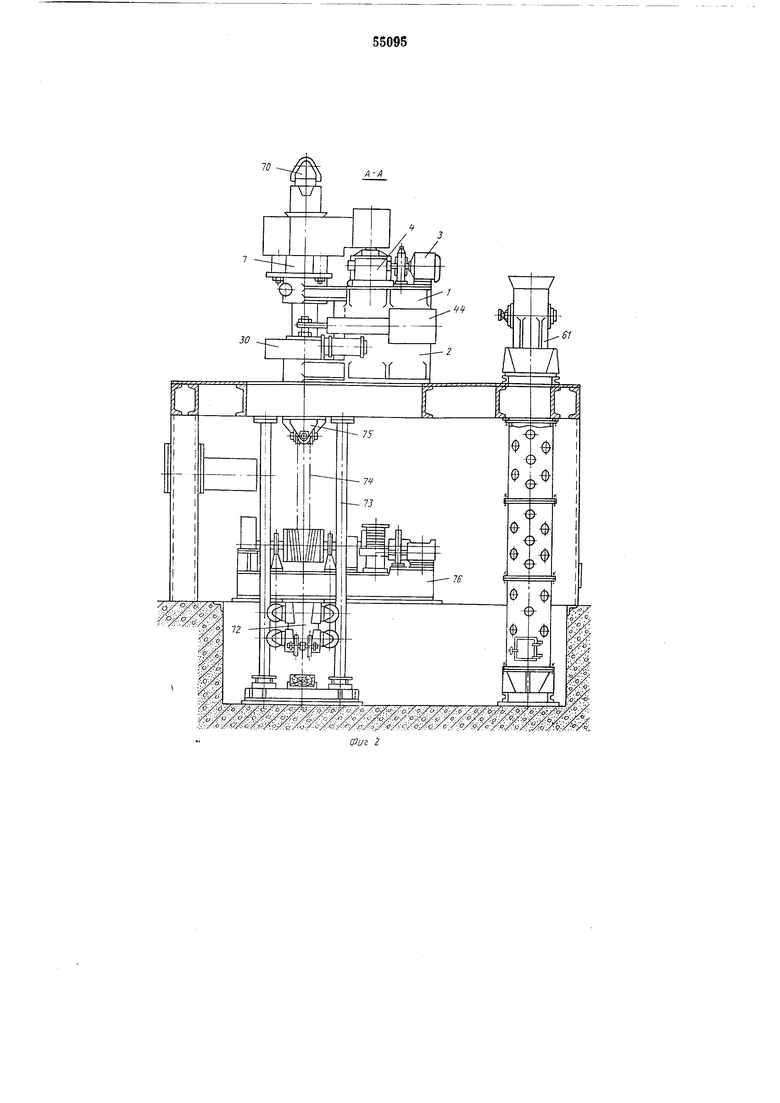

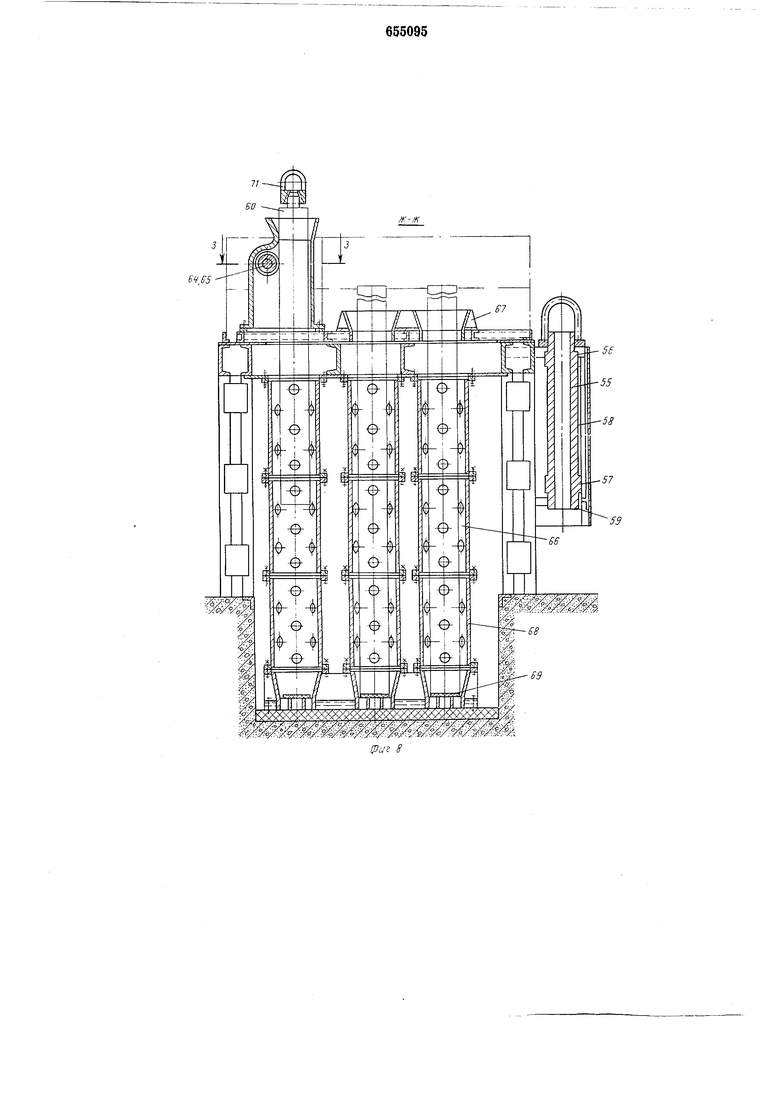

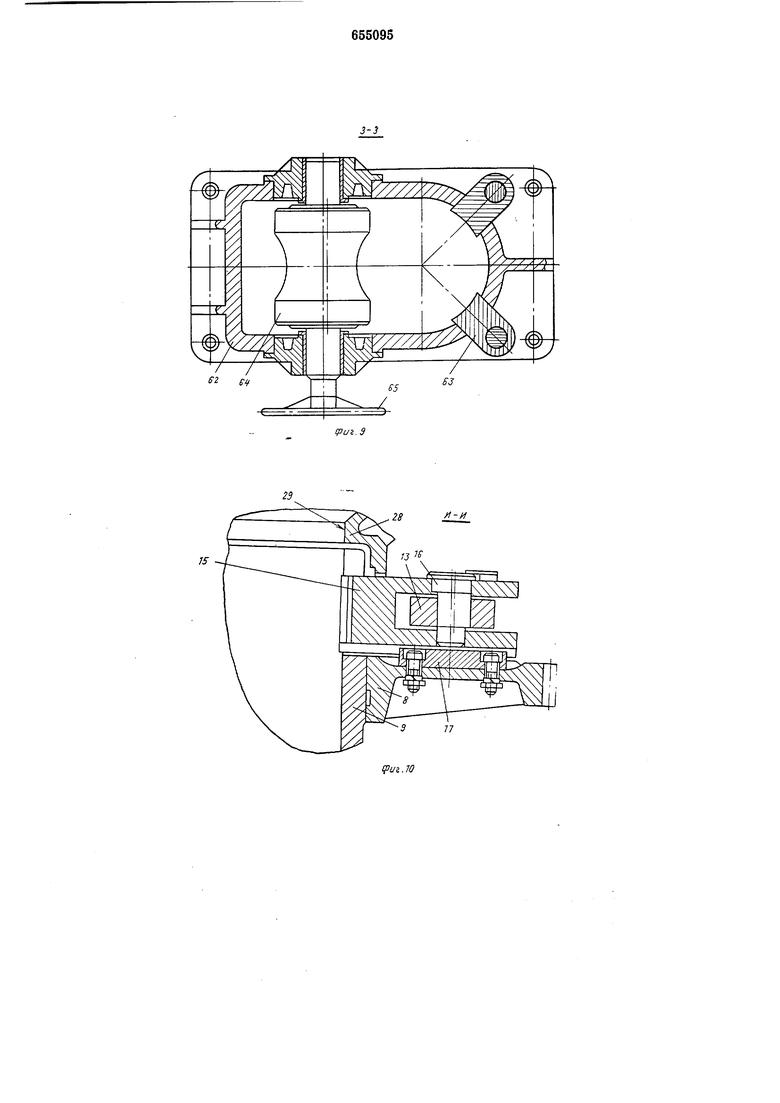

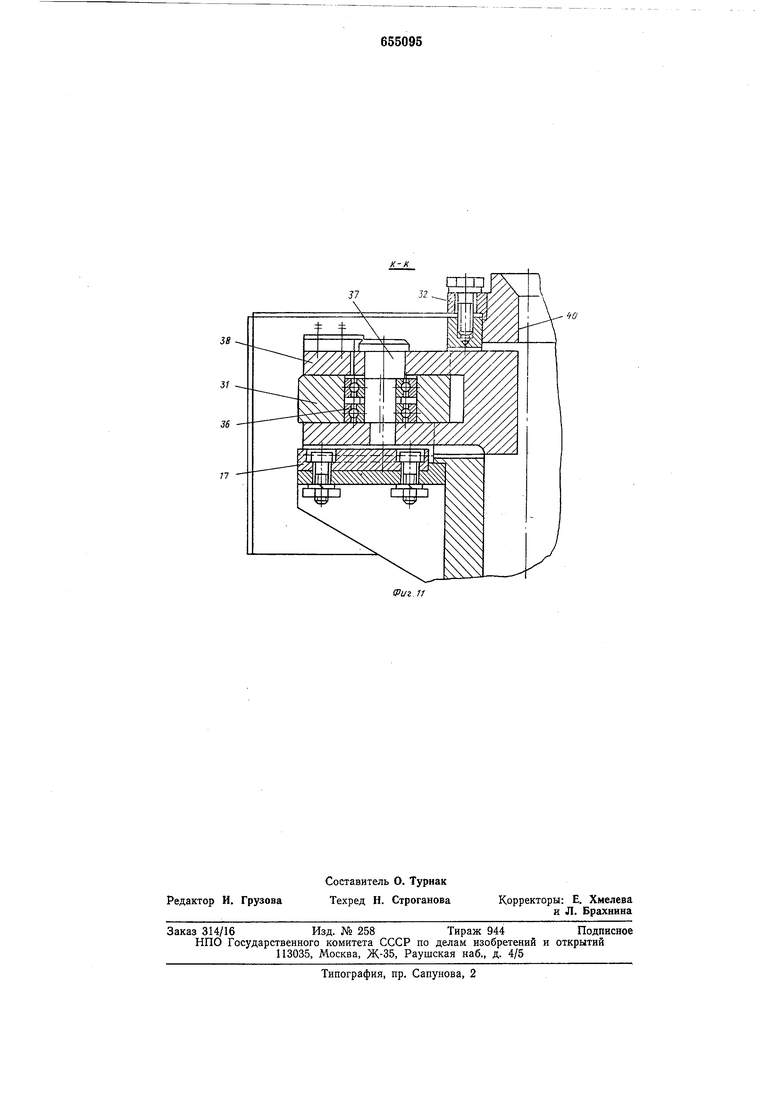

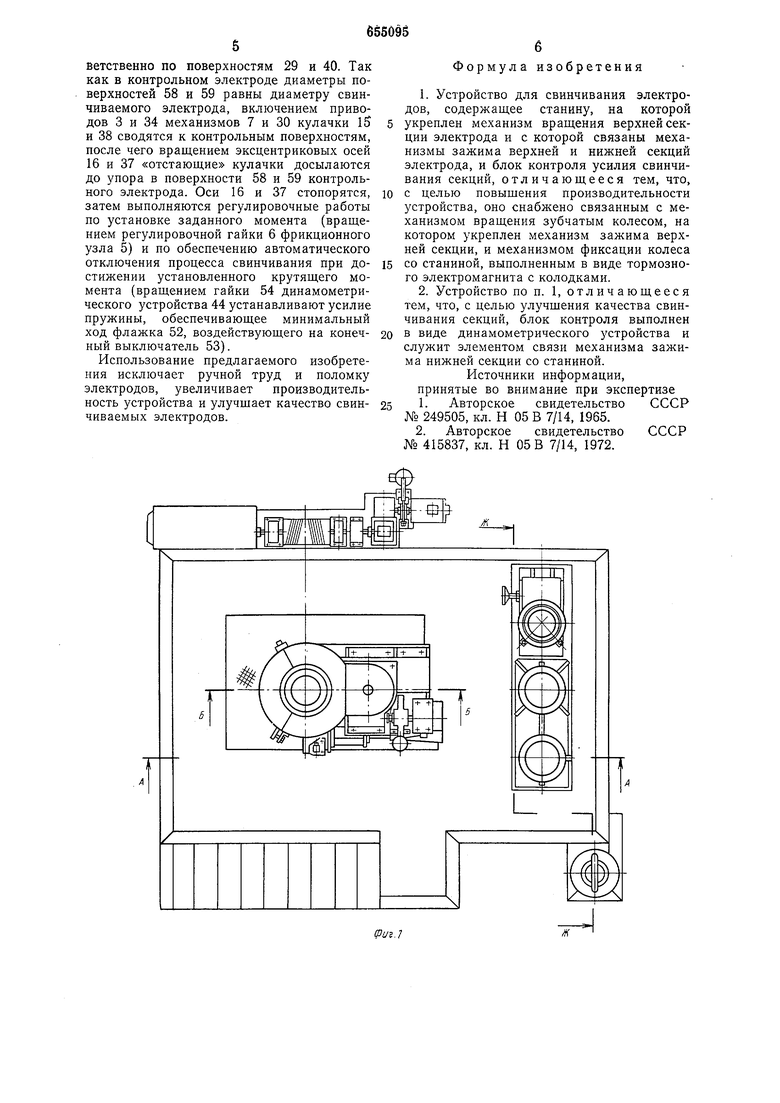

На фиг. 1 показано устройство в плане; на фиг. 2-11 -разрезы А-А, Б-Б, В-В, Г-Г, Д-Д, Е-Е, Ж-Ж, 3-3, И-И,

к-к.

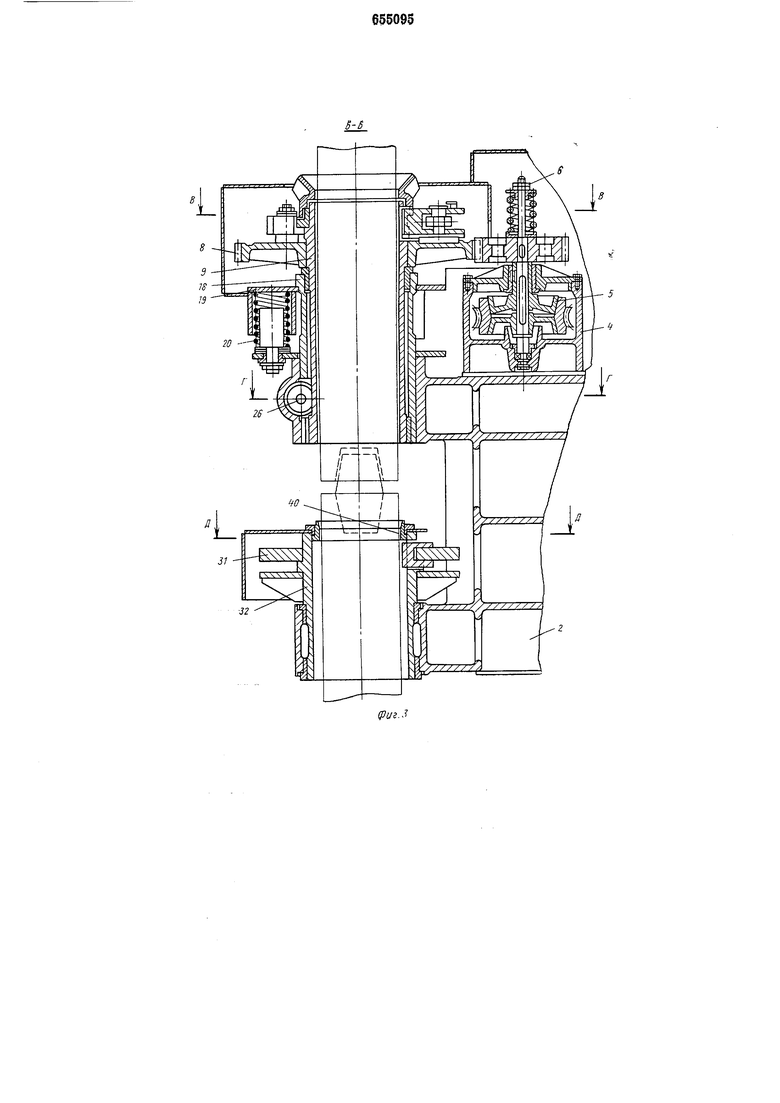

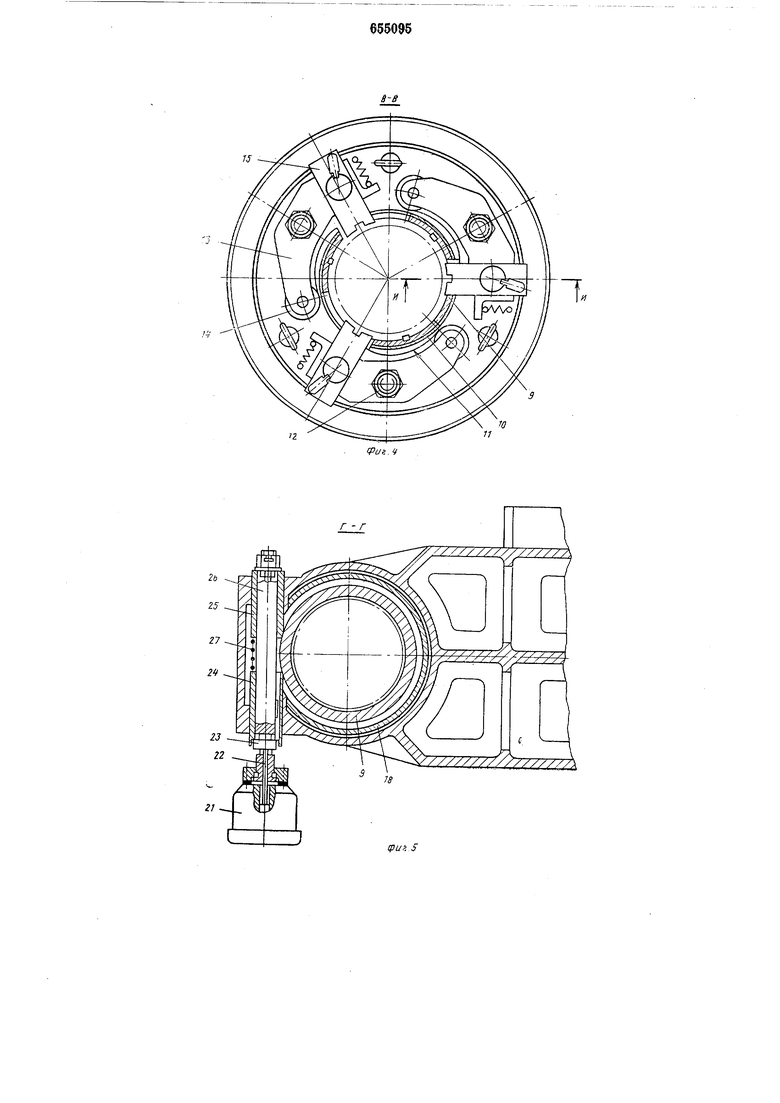

Устройство для свинчивания электродов содержит станок 1, у которого имеются станина 2 с приводом 3 вращения верхнего электрода, включающим редуктор 4 с фрикционным узлом 5 и регулировочной гайкой 6. Механизм 7 зажима верхней секции электрода выполнен в виде зубчатого колеса 8, поворачивающегося на цилиндрическом корпусе 9, и кулачков 10 с криволинейными поверхностями 11. На колесе 8 закреплены оси 12 с рычагами 13, на одном

конце которых установлены ролики 14, а на другом - зажимные кулачки 15 на эксцентриковых осях 16 для регулировки соосности. Для обеспечения возвратно-поступательного перемещения кулачков 15 в радиальном направлении в их основании сделан шпоночный паз для закрепленной на колесе 8 шпонки 17. Цилиндрический корпус 9 может враш,аться по втулке 18, установленной на фланце 19, опирающемся на пружины 20, и сопрягающейся по цилиндрической поверхности со станиной 2.

Для поворота зубчатого колеса 8 вокруг корпуса 9 в станине 2 установлен тормозной электромагнит 21, толкающий шток 22 и ползун 23, стягивающий колодки 24 и 25 на оси 26. Между колодками находится пружина 27. В верхней части механизма 7 предусмотрена приемная воронка 28 с цилиндрической поверхностью 29. Механизм

30зажима нижней секции электрода выполнен в виде поворотной планшайбы 31, установленной на цилиндрическом корпусе 32 с кронштейном 33 для установки пневмопривода 34, поворачивающего планшайбу

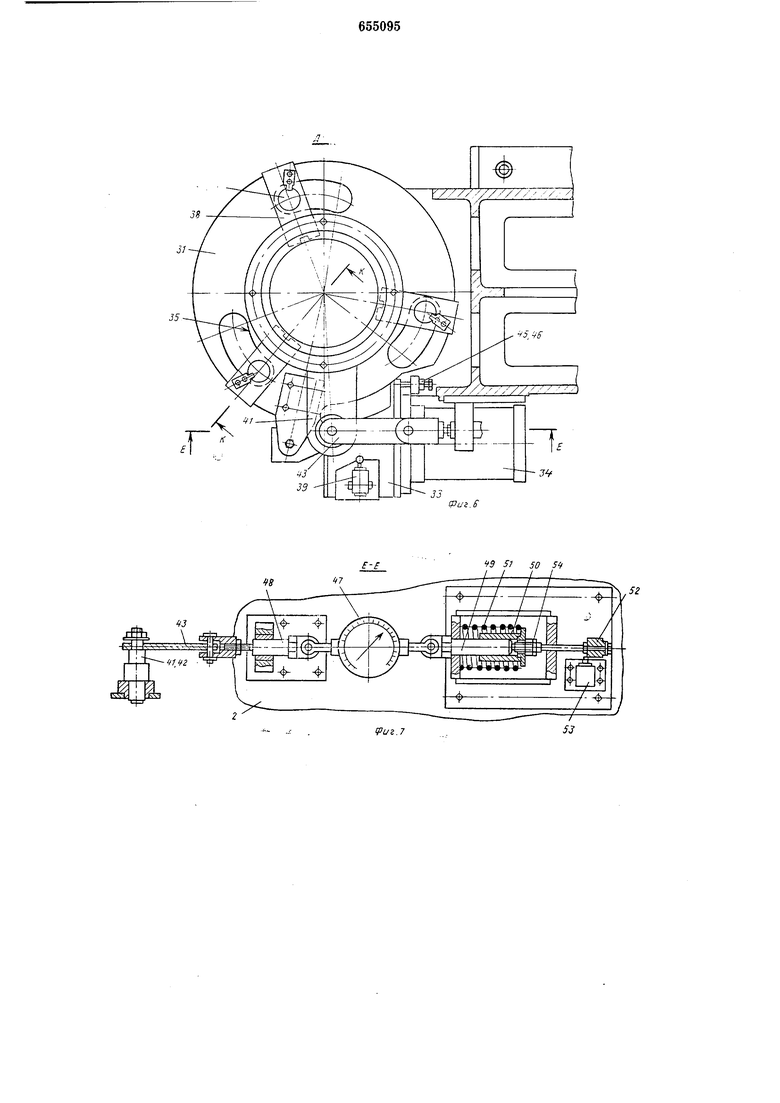

31с криволинейными вырезами 35, в которых смонтированы ролики 36, закрепленные на эксцентриковых осях 37 в зажимных кулачках 38. Зажимные кулачки 38 имеют возможность только возвратно-ноступательного перемещения (аналогично кулачкам 15). Конечный выключатель 39 используется для блокировки и сигнализации о положении зажимных кулачков 38. На корпусе 32 имеется цилиндрическая поверхность 40 и поводок 1 с пальцем 42, соединенный с тягой 43 динамометрическим устройством 44. На станине 2 установлен винт - упор 45 с контргайкой 46.

Динамометрическое устройство 44 состоит из динамометра 47, соединенного тягами 43 и 48 и поводком 41 с механизмом 30 зажима нижней секции электрода, с одной стороны, а через тягу 49, стакан 50 и пружину о1 -со станиной 2, при этом на конце тяги 49 установлен флажок 52, воздействующий на конечный выключатель 53. Вращением гайки 54 регулируется усилие пружины 51. Для обеспечения соосности верхнего и нижнего, зажимных механизмов 7 и 30 предусмотрен контрольный электрод 55 с цилиндрическими поверхностями 56 - 59, а для крепления огарка 60 - зажимной механизм 61, состоящий из корпуса 62, кулачков 63, поворотного эксцентрика 64 и маховичка 65. Карманы 66 выполнены в виде приемных воронок 67, цилиндрических разъемных, кожухов 68 и амортизирующих опор 69. Для транспортировки свинченных электродов подвески 70 и 71 изготовлены с резьбой. Опора для фиксации нижнего конца нижней секции электрода выполнена в виде каретки 72 с направляющими 73, канатом 74, системой блоков 75 и приводом 76.

Предлагаемое устройство работает следующим образом. С помощью оператора каретка 72 занимает верхнее положение. Кулачки 15 и 38 разжаты, электромагнит 21 обесточен, корпус 9 расторможен. Нижнюю секцию электрода подают краном на дно каретки 72 и устанавливают в зажимном

механизме 30. В верхний механизм 7 зажима подают верхнюю секцию. Включают привод 76 и вводят нижнюю секцию до соприкосновения с верхней. Свинчивание производят в автоматическом режиме. Оператор включает пневмопривод 34, привод 3, электромагнит 21 (отключение электромагнита связано с действием реле времени, настроено на время поворота колеса 8 на корпусе 9 до зажатия

кулачками 15 верхней секции). При повороте кулачков 10 криволинейные поверхности И давят на ролики 1, рычаги 13 поворачиваются и кулачки 15 зажимают верхнюю секцию. После отключения электромагнита

21 верхняя секция свободно вращается и может свинчиваться с нижней.

После зажима верхней секции и отключения тормозного электромагнита 21 масса электрода через кулачки 15, оси 16, рычаги

13, оси 12, колесо 8 и втулку 18 воспринимается пружинами 20. Одновременно пневмопривод 34 поворачивает планшайбу 31, паружные поверхности вырезов 35 перемещают ролики 36, оси 37 и кулачки 38 по

шпонкам 17 к центру. При этом происходит зажим нижней секции электрода. После зажима верхней и нижней секций и расторможения электромагнита 21 верхняя секция свободно вращается и обе секции свинчиваются.

При соприкосновении торцов свинчиваемых секций крутящий момент возрастает и конечный выключатель 53 динамометрического устройства 44 дает импульс на освобождение нижней секции, т. е. на реверсирование пневмопривода 34, включение тормозного электромагнита 21, остановку и реверсирование привода 3 с последующим отключением тормозного электромагнита 21

(через реле времени). Свинченная свеча устанавливается в один из карманов 66.

Для установки свечи-огарка в зажимном механизме 61 остаток свечи опускается в

корпус 62, а эксцентрик 64 поворачивается до соприкосновения с поверхностью электрода. При дальнейшем опускании электрод зависает в механизме, в таком положении и происходит охлаждение огарка.

При выполнении наладочных работ по обеспечению соосности электродов в верхнем 7 и нижнем 30 зажимных механизмах, контрольный электрод 55 устанавливают через приемную воронку 28 и центрируют

цилиндрические поверхности 56 и 57 соответственно по поверхностям 29 и 40. Так как в контрольном электроде диаметры поверхностей 58 и 59 равны диаметру свинчиваемого электрода, включением приводов 3 и 34 механизмов 7 и 30 кулачки IS и 38 сводятся к контрольным поверхностям, после чего вращением эксцентриковых осей 16 и 37 «отстающие кулачки досылаются до упора в поверхности 58 и 59 контрольного электрода. Оси 16 и 37 стопорятся, затем выполняются регулировочные работы по установке заданного момента (вращением регулировочной гайки 6 фрикционного узла 5) и по обеспечению автоматического отключения процесса свинчивания при достяжении установленного крутящего момента (вращением гайки 54 динамометрического устройства 44 устанавливают усилие пружины, обеспечивающее минимальный ход флажка 52, воздействующего на конечный выключатель 53). Использование предлагаемого изобретения исключает ручной труд и поломку электродов, увеличивает производительность устройства и улучщает качество евинчиваемых электродов. Формула изобретения 1.Устройство для свинчивания электродов, содержащее станину, на которой укреплен механизм вращения верхней секции электрода и с которой связаны механизмы зажима верхней и нижней секций электрода, и блок контроля усилия свинчивания секций, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено связанным с механизмом вращения зубчатым колесом, на котором укреплен механизм зажима верхней секции, и механизмом фиксации колеса со станиной, выполненным в виде тормозного электромагнита с колодками. 2.Устройство по п. 1, отл ич ающееся тем, что, с целью улучшения качества свинчивания секций, блок контроля выполнен в виде динамометрического устройства и служит элементом связи механизма зажима нижней секции со станиной. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 249505, кл. Н 05 В 7/14, 1965. 2. Авторское свидетельство СССР № 415837, кл. Н 05В 7/14, 1972.

10

Si

JS

1«

0

n

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для свинчивания электродов | 1980 |

|

SU907882A1 |

| СТЕНД ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ВИНТОВЫХ ГЕРОТОРНЫХ ДВИГАТЕЛЕЙ, ТУРБОБУРОВ И ЯСОВ | 2008 |

|

RU2369716C1 |

| Устройство для свинчивания электродов | 1990 |

|

SU1817263A1 |

| Металлорежущий станок | 1974 |

|

SU519315A1 |

| ВЕРХНЕПРИВОДНОЕ БУРИЛЬНОЕ УСТРОЙСТВО АНАТОЛИЯ ЛИТВИНОВА | 1995 |

|

RU2105861C1 |

| Приспособление к фрезерному станку для автоматического прорезания шлицев в петушках коллектора | 1953 |

|

SU99608A1 |

| СПОСОБ СВИНЧИВАНИЯ ИЛИ РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273716C2 |

| Устройство для свинчивания электродов | 1980 |

|

SU944168A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

Г - r

ipu. 5

.Г

- 74CPUi.f f9 Л 5S L-L/Л

36

77

/(-A

Авторы

Даты

1979-03-30—Публикация

1976-09-06—Подача