Изобретение относится к прокатному производству и может быть использовано при прокатке горячего металла.

Известен способ охлаждения прокатных валков, заключающийся в том, что охлаждающую жидкость подают эмульсию.

Недостатком является значительный расход охлаждающей жидкости и смазочного материала, а также недоста точная термоизоляция поверхности валков от температурного воздействий прокатываемого металла.

Наиболее близким по технической сущности к предлагаемому изобретению является способ охлаждения прокатных валков 2 распыленной водой, ретой до температуры кипения, причем в воду подают смазочные вещества в количестве 250-1200 г/м3.

Недостатком этот о способа является то, что подавая кипящую воду со смазкой на валки си стороны выхола.

металла изовалков предполагается, что поверхность валка нагрета значительно выше 100 С и -таким образом вода испарится, оставив маслинную пленку на поверхности валка, которая попадает в очаг деформации. Однако процесс прокатки прерывист, так как и полосы проката имеют определенные длины. И еспи подавать кипящую воду со смазкой в момент паузы между прокаткой двух смежных полос, то на холодном валке вода не испарится и смоет, если остался после предыдущего случая слой смазки. Это ухудшает условия эксплуатации прокатных валков.

Кроме того, при прокатке одной полосы, после одного оборота валка, согласно замысла авторов авт.св. № 833335, на валке будет слой смазки и температура валка после очага деформации будет ниже, чем до входа металла в очаг дефор 4

О

««л

W

к

мации, В этом случае вода не будет испаряться, и тогда кипяток будет смывать с поверхности валка ту смазку, что была нанесена после первичного контакта прокатываемого металла с валком и валок без смазки на его поверхности снова нагревается прокатываемым металлом. На его поверхности вода со смазкой испаряется, остается смазка и все повторяется сначала, В этом случае смазка в очаге деформации попадает периодически

Применение предлагаемого способа позволяет осуществить термоизоляцию поверхности валков от температу ного воздействия прокатываемого металла, что позволяет повысить износостойкость валков, исключить под- стуживание прокатываемого металла, что обуславливает соответствие пред

что приводит к нарушению процесса прокатки, не говоря об режиме эксплуата-,5 лагаемого технического решения по- ции валков. Резко возрастает цикличность нагрева и охлаждения валков.

ложительный эффект.

Пример (выполнение способа) На валки чистовой клети стана 250 прокатывающего полосовую сталь 40x6

Цепью предлагаемого изобретения является изоляция поверхности валков

Пример (выполнение способа). На валки чистовой клети стана 250 прокатывающего полосовую сталь 40x6 м

от поверхности прокатываемого метал- 20 из стали Ь$ при скорости прокатки

а затем поверхность слоя смаз-3р ровых накладок, которые прижимали к

ла, повышение износостойкости валков, уменьшение подстуживания прокатываемого металла в валках прокатного стана, уменьшения расхода охлаждающей среды.

Поставленная цель достигается тем, что на поверхность валков наносят слой смазки в виде омыленных предельных или непредельных жирных кислот

ки орошают водой подачей на него во- довоодушного тумана.

Сущностью изобретения является то, что в качестве смазки применяют омыленные жирные кислоты, которые имеют повышенную сцепляемость с металлической поверхностью, и кроме того, это единственный вид смазки, который взаимодействует с водой, растворяясь в воде, аккумулирует влагу.

Прочносцепленный слой смазки с увлажненной поверхностью практически не вытесняется из очага деформации и за счет влагосодержащего поверх- носп-ioro слол надежно защищает поверхность валков от температурного воздействия прокатываемого металла.

Применение в качестве смазки омыленных жирных предельных или непредельных по сравнению с известными веществами;применяемыми для смазки полков обуславливает соответст- заявляемого изобретения критерию новизна.

В известных технических решениях применяют для смазки различные виды смазочных веществ, однако неизвестно применение смазок, которые взаимодействуют с водой, и, будучи нанесен8 м/с и температуре 1000°С нанесли слой нитролака с зеленым красителем, высушили этой слой. А затем на покры тую нитролаком зеленого цвета по- верхность нанесли слой смазки. В качестве смазки использовали омыленную олеиновую жирную кислоту, фактически, жидкое мыло. Нанесение жидкого мыла осуществляли с помощью фет

40

поверхности валков. К фетровым накладкам с помощью гибких шлангов подвели жидкую смазку. Фетровые накладки фактически закрывают выходные от- 35 верстия шлангов, подводящие смазку.

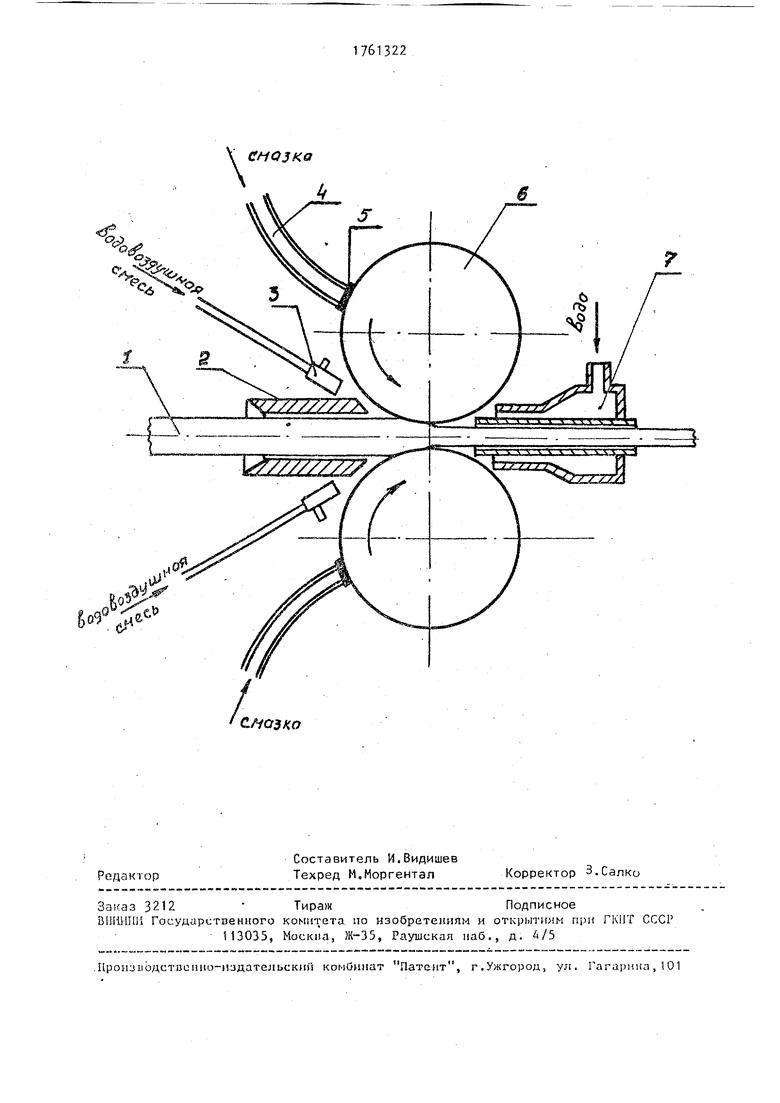

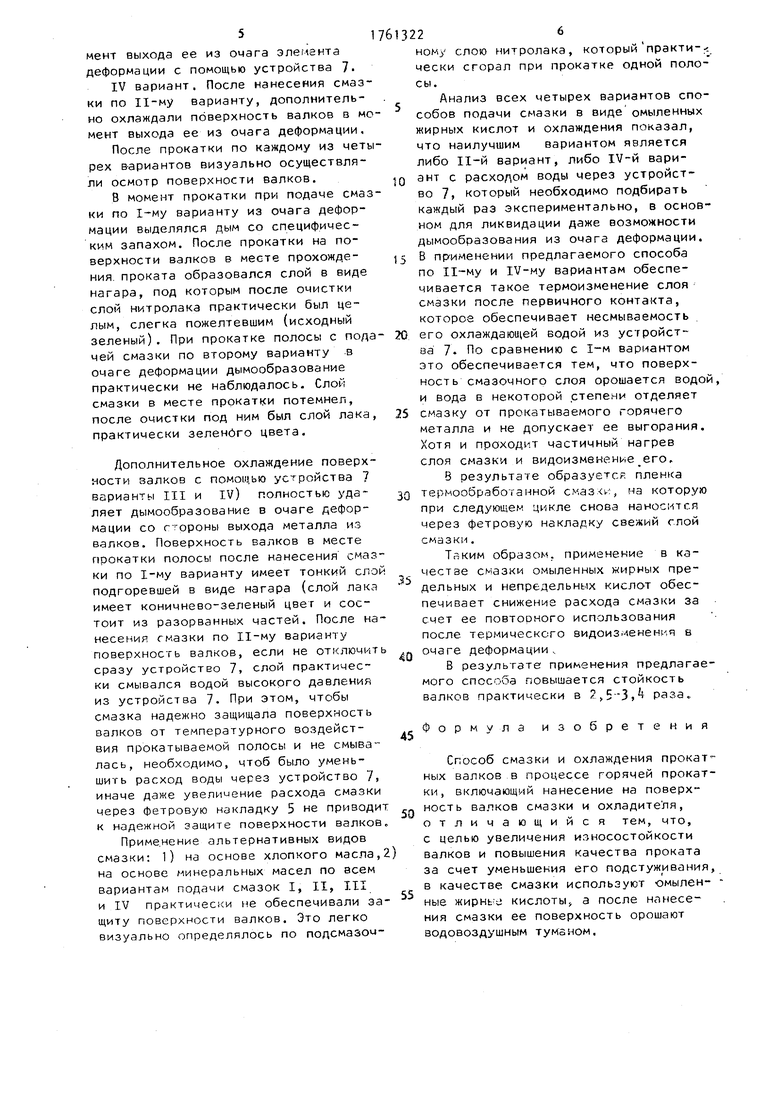

На чертеже дана схема подвода сма ки и водовоздушного тумана.

На чертеже приняты следующие обозначения: 1 - полоса прокатываемо го металла, 2 - вводная проводка, 3 водовоздушная форсунка, - шланг для подвода смазки, 5 - фетровая про ладка, 7 устройство для охлаждения поверхности валков после выхода ее из очага деформации.

В процессе осуществления способа проверяли четыре варианта осуществления предлагаемого способа.

Iвариант. На валки 6 наносится только смазка через фетровую накладку.

IIвариант. На валки 6 наносили смазку через фетровую накладку 5, а затем поверхность смазки орошали во- довоздушным туманом.

IIIвариант. После нанесения смаз ки по 1-му варианту, дополнительно охлаждали поверхность валков в мо

45

50

55

ох1761322

ными на поверхность валков в виде слоя, аккумулировали бы на поверхности влагу, что соответствует заявляемому техническому решению существенные отличия.

Применение предлагаемого способа позволяет осуществить термоизоляцию поверхности валков от температурного воздействия прокатываемого металла, что позволяет повысить износостойкость валков, исключить под- стуживание прокатываемого металла, что обуславливает соответствие пред5 лагаемого технического решения по-

лагаемого технического решения по-

ложительный эффект.

Пример (выполнение способа). На валки чистовой клети стана 250 прокатывающего полосовую сталь 40x6 мм

из стали Ь$ при скорости прокатки

8 м/с и температуре 1000°С нанесли слой нитролака с зеленым красителем, высушили этой слой. А затем на покрытую нитролаком зеленого цвета по- верхность нанесли слой смазки. В качестве смазки использовали омыленную олеиновую жирную кислоту, фактически, жидкое мыло. Нанесение жидкого мыла осуществляли с помощью фет0

поверхности валков. К фетровым накладкам с помощью гибких шлангов подвели жидкую смазку. Фетровые накладки фактически закрывают выходные от- 5 верстия шлангов, подводящие смазку.

На чертеже дана схема подвода смазки и водовоздушного тумана.

На чертеже приняты следующие обозначения: 1 - полоса прокатываемого металла, 2 - вводная проводка, 3 водовоздушная форсунка, - шланг для подвода смазки, 5 - фетровая прокладка, 7 устройство для охлаждения поверхности валков после выхода ее из очага деформации.

В процессе осуществления способа проверяли четыре варианта осуществления предлагаемого способа.

Iвариант. На валки 6 наносится только смазка через фетровую накладку.

IIвариант. На валки 6 наносили смазку через фетровую накладку 5, а затем поверхность смазки орошали во- довоздушным туманом.

IIIвариант. После нанесения смазки по 1-му варианту, дополнительно охлаждали поверхность валков в мо

5

0

5

мент выхода ее из очага элемента деформации с помощью устройства 7.

IV вариант. После нанесения смазки по 11-му варианту, дополнительно охлаждали поверхность валков в момент выхода ее из очага деформации.

После прокатки по каждому из четырех вариантов визуально осуществляли осмотр поверхности валков.

В момент прокатки при подаче смазки по 1-му варианту из очага деформации выделялся дым со специфическим запахом. После прокатки на поверхности валков в месте прохождения проката образовался слой в виде нагара, под которым после очистки слой нитролака практически был целым, слегка пожелтевшим (исходный зеленый), При прокатке полосы с подачей смазки по второму варианту в очаге деформации дымообразование практически не наблюдалось. Слои смазки в месте прокатки потемнел, после очистки под ним был слой лака, практически зеленого цвета.

Дополнительное охлаждение поверхности залков с помошью устройства варианты III и IV) попностью удаляет дымообразование в очаге деформации со г ороны выхода металла из валков. Поверхность валков в месте гтокатки полосы после нанесения смазки по 1-му варианту имеет тонкий слой подгоревшей в виде нагара (слой лака имеет коничнево-зеленый цвет и состоит из разорванных частей. После нанесения глазки по И-му варианту поверхность валков, если не отключить сразу устройство 7, слой практичес ки смывался водой высокого давления из устройства 7. При этом, чтобы смазка надежно защищала поверхность валков от температурного воздействия прокатываемой полосы и не смыва - лась, необходимо, чтоб было уменьшить расход воды через устройство 7, иначе даже увеличение расхода смазки через фетровую накладку 5 не приводит к надежной защите поверхности валков,.

Применение альтернативных видов смазки: 1) на основе хлопкого маспа,2 на основе минеральных масел по всем вариантам подачи смазок I, II, III и IV практически не обеспечивали защиту поверхности валков. Это легко визуально определялось по подсмазои

7613226

ном.) слою нитролака, который практи- чески сгорал при прокатке одной полосы.

Анализ всех четырех вариантов способов подачи смазки в виде омыленных жирных кислот и охлаждения показал, что наилучшим вариантом является либо 11-й вариант, либо IV-й вари- «Q ант с расходом воды мерез устройство 7, который необходимо подбирать каждый раз экспериментально, в основном для ликвидации даже возможности дымообразования из очага деформации. 15 В применении предлагаемого способа по 11-му и IV-му вариантам обеспечивается такое термоизменение слоя смазки после первичного контакта, которое обеспечивает несмываемость 20 его охлаждающей водой из устройства 7. По сравнению с 1-м вариантом это обеспечивается тем, что поверхность смазочного слоя орошается водой, и вода в некоторой степени отделяет 25 смазку от прокатываемого горячего металла и не допускает ее выгорания. Хотя и пооходит частичный нагрев слоя смазки и видоизменение его,

В результате образуется пленка 3Q термообрабо анной , на которую при следующем цикле снова наносится через фетровую накладку свежий слой смазки.

ТРКИМ образом, применение в качестве CNasKM омыленных мирных предельных и непредельных кислот обеспечивает снижение расхода смазки за счет ее повторного использования после термичссксго видоизменения в очаге деформации

В результате применения предлагаемого спос-оа повышается стойкость валков практически в , раза.

3i

40

Формула изобретения

Способ смазки и охлаждения прокатных валков в процессе горячей прокатки, включающий нанесение на поверхность валков смазки и охладителя, отличающийся тем, что, с целью увеличения износостойкости валков и повышения качества проката за счет уменьшения его подстуживания, в качестве смазки используют омылен- ные жирньа кислоты, а после нанесения смазки ее поверхность орошают водовоздушным туманом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки тонких стальных полос | 2021 |

|

RU2769334C1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СМАЗЫВАНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2287386C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| Устройство для нанесения технологической смазки на валки прокатного стана | 1984 |

|

SU1186299A1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2011 |

|

RU2457913C1 |

| Способ смазки прокатных валков | 1977 |

|

SU703172A1 |

| СПОСОБ СМАЗКИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2004 |

|

RU2364454C2 |

| Способ эксплуатации технологического смазочного средства при холодной прокатке | 1992 |

|

SU1831392A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН ДЛЯ ТЕПЛООБМЕННИКОВ | 2009 |

|

RU2393932C1 |

Использование: смазка и охлаждение прокатных БДЛКОВ в процессе прокатки. Сущность: на поверхность валков наносят смазку, в качестве которой используют омыленные жирные кислоты. После нанесения смазки ее поверхность орошают водовоздушным туманом. 1 ил.

| Способ охлаждения прокатныхВАлКОВ | 1979 |

|

SU833335A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1990-07-24—Подача