Изобретение относится к порошковой металлургии, в частности к способам получения слоистого биметаллического длинномерного протяжного изделия методами экструзии.

Целью изобретения является повышение прочности сцепления режущего слоя с сердечником.

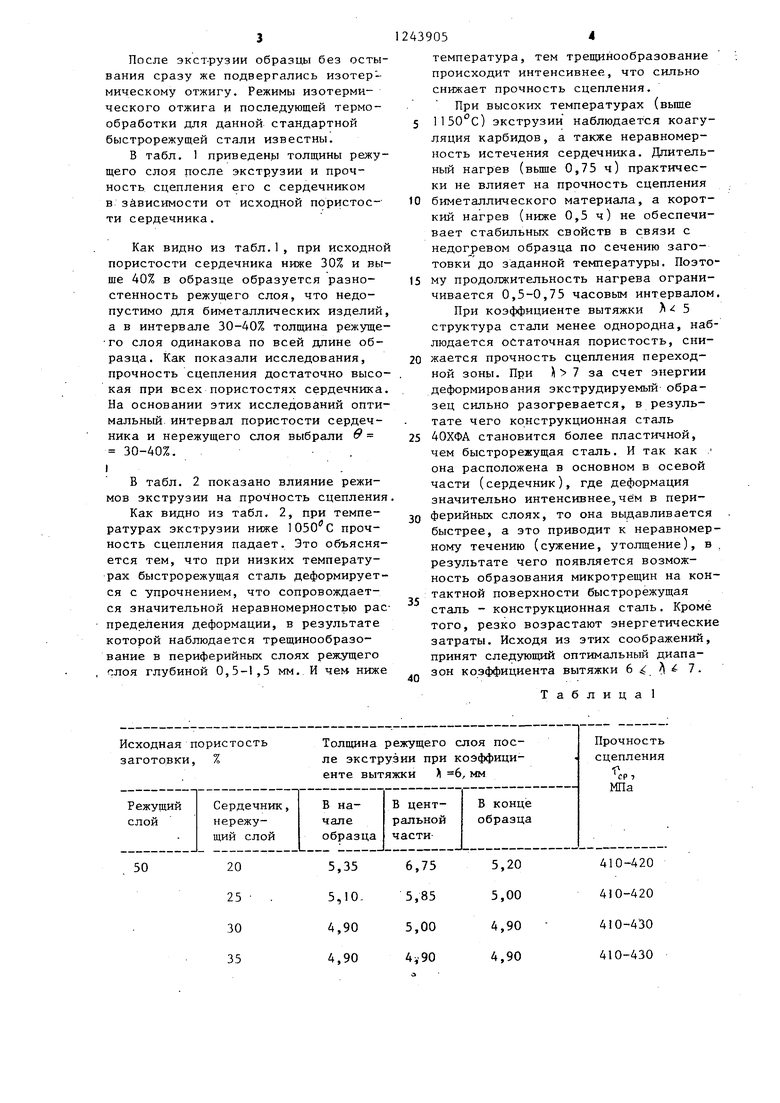

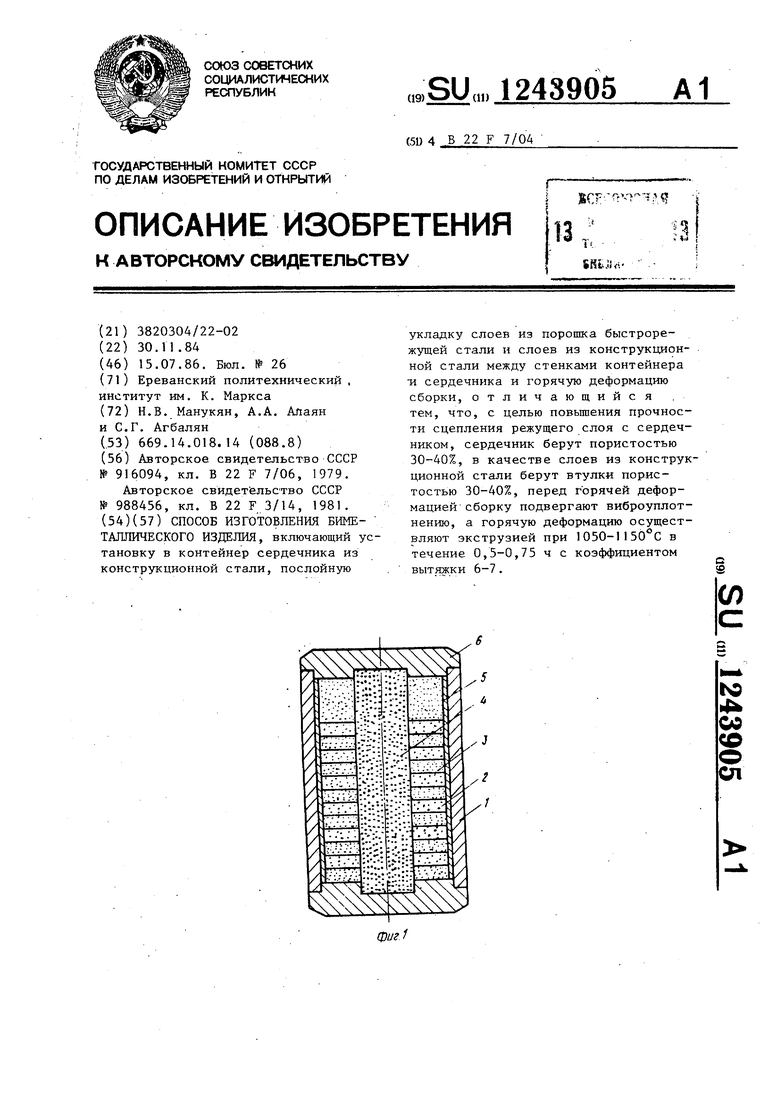

На фиг. 1 показана схема сборной заготовки после виброуплотнения для экструдирования круглой слоистой биметаллической заготовки; на фиг. 2 - экструдированная слоистая заготовка для круглой биметаллической протяжки после отрезки торцов и обточки оболочек.

На фиг. 1 и 2 обозначено:контейнер 1, режущий слой 2, нережущий слой 3, сердечник 4, алюминиевая фольга 5, крышка 6.

Сущность способа заключается в том, что заготовку изготавливают из двух материалов: режущий слой из порошка быстрорежущей стали, нере- ЖУЩ1-ГЙ слой, хвостовую часть и серденик из порошка конструкционной стали, имеющей близкий коэффициент линейного расширения к быстрорежущим сталям. Пористая сердцевина, хвостовая часть и нережущий слой заготовки, полученные дв усторонним статическим прессованием из порошка конструкционной стали (0 30-40%), обеспечивают одинаковые степени и скорости деформации биметаллов в процессе экструзии.

Совместная э сструзия равнопорис- тых материалов (режущая часть © - 45-55%, нережущая и хвостовая части, а также сердцевина 0 30-40% обеспечивает получение длинномерных заготовок с 100%-ной плотностью, в которых сохраняются равностепен- ность режущего слоя с высокой прочностью сцепления с сердцевиной. Оптмальные режимы экструзии выбираются экспериментальным путем с учетом получения беспористой структуры.

Пример. Для изготовления кр лой слоистой биметаллической протяжки диаметром 20 мм и длиной 350 мм с режутдим слоем из порошковой быстррежущей стали Р6М5 и нережущим слое хвостовой частью и сердечником из порошковой конструкционной стали , 40ХФА, имеющим достаточно близкий коэффициент линейного расширения (11,8 10 Г от 20 до ) по ср

439052

нению с быстрорежущей сталью РбМЗ (1 .,4-10 К от 20 до 300°С), используют контейнер из Ст. 3с внутренним диаметром 55 мм и внешним 60 мм. 5 Металлическая оболочка предохраняет заготовку от окисления во время нагрева при экструзии и служит технологической смазкой благодаря высокой пласичности при горячей экструзии..

,.

На гидравлическом прессе двусторонним статическим прессованием (давление 350-400 МПа) формируют втулки 3 и сердечник 4 пористостью в пределах 30-40% из порошка конструкционной стали 40ХФА. Сердечник формуют с диаметром 30 мм, длиной 93 мм, а втулки с наружным и внутренним диаметрами соответственно 54,0 и 30,2 мм, с высотой нережущего слоя 1,0 мм, а хвостовой части 50 мм. Сердечник вставляют в контейнер 1. В контейнер устанавливают алюминиевую фольгу 5 толщиной 0,1-0,2 мм, которая одновременно играет роль геттера, а также предотвращает диффузию углерода в оболочке и облегчает удаление оболочки после экструзии.

В образованную между стенками контейнера I и пористого сердечника 4 полость послойно устанавливают пористые втулки (0 30-40%) из порошка конструкционной стали 40ХФА с целью получения нережущего слоя, а между ними загружают распыленный порошок

быстрорежущей стали Р6М5 () для получения режущего слоя. Высота слоя распыленного порошка выбирается исходя из геометрии инструмента, в данном случае высота равна 1,5 мм. После этого в контейнер устанавливают большую втулку для получения хвостовой части. Сборную заготовку подвергают виброуплотнению, при котором пористость насыпанного слоя

из порошка быстрорежущей стали Р6М5 уменьшается до 45-55%.

Верхнюю часть контейнера закрывают крьгажой 6, нагревают в защитной среде (расплав стекла) и экструдируют через коническую матрицу. Оптимальными режимами экструзии являются: Т э 1050-1150°С; ,0,5-0,75 ч; - 6-7,, которые обеспечивают получение, практически беспористой струк-

туры в режущем и нережущем слоях, хвостовой части и сердечнике с равномерно распределенными в матрице режуш,его слоя карбидами.

После экструзии образцы без остывания сразу же подвергались изотермическому отжигу. Режимы изотермического отжига и последующей термообработки для данной стандартной быстрорежущей стали известны.

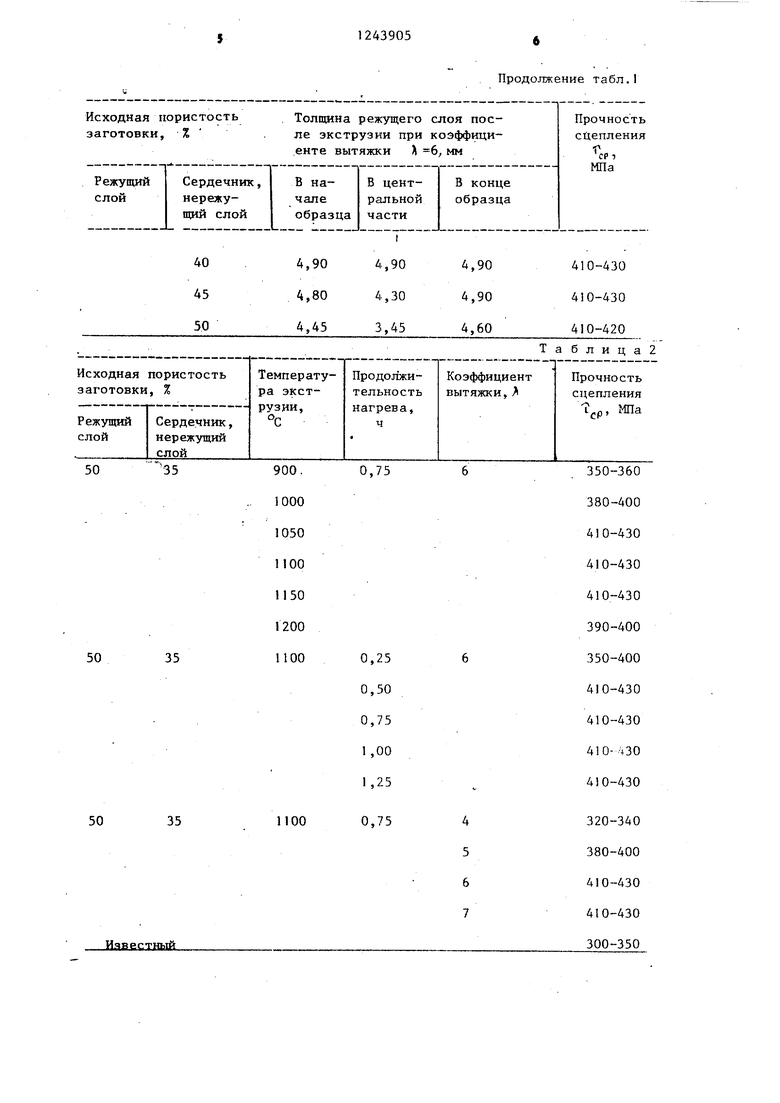

В табл. 1 приведены толщины режущего слоя после экструзии и прочность сдепления его с сердечником в зависимости от исходной пористости сердечника.

Как видно из табл.1, при исходной пористости сердечника ниже 30% и выше 40% в образде образуется разно- стенность режущего слоя, что недопустимо для биметаллических изделий а в интервале 30-40% толщина режуще- то слоя одинакова по всей длине образца. Как показали исследования, прочность сцепления достаточно высокая при всех пористостях сердечника. На основании этих исследований оптимальный, интервал пористости сердечника и нережущего слоя выбрали 30-40%.. .

I

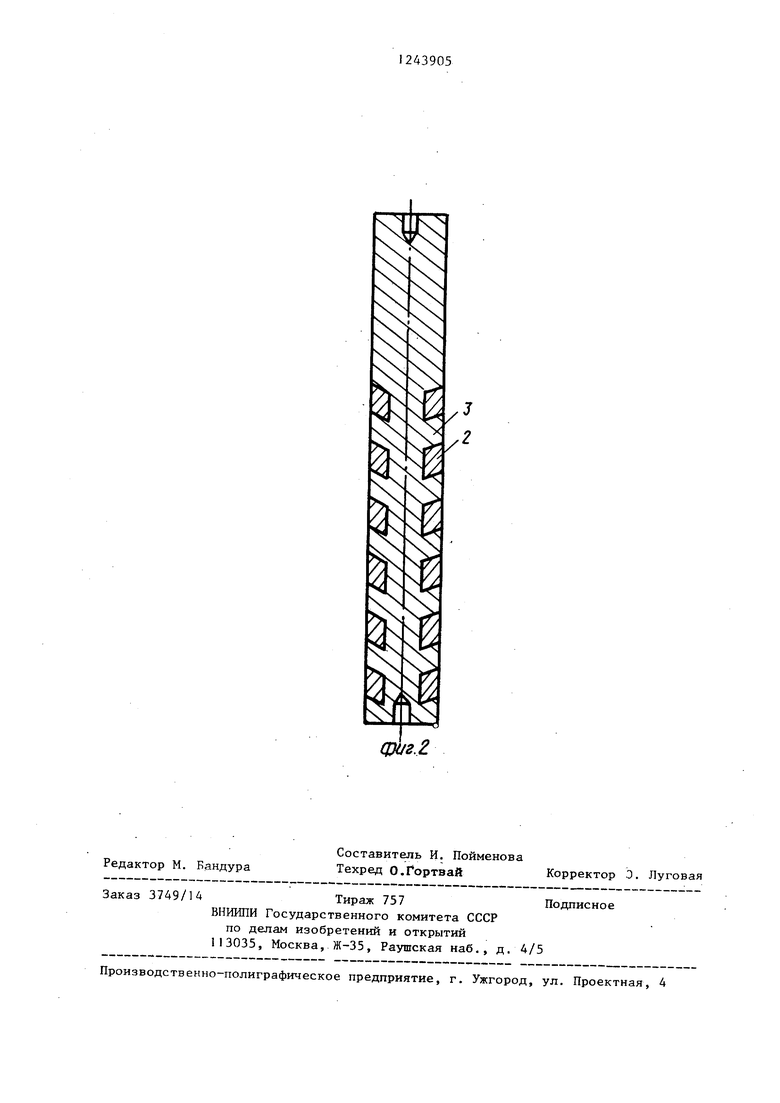

В табл. 2 показано влияние режимов экструзии на прочность сцепления

Как видно из табл. 2, при температурах экструзии ниже 1050 С прочность сцепления падает. Это объясняется тем, что при низких температурах быстрорежущая сталь деформируется с упрочнением, что сопровождается значительной неравномерностью распределения деформации, в результате которой наблюдается трещинообразо- вание в периферийных слоях режущего слоя глубиной 0,5-1,5 мм. И чем ниже

10

15

2439054

температура, тем трещинообразование происходит интенсивнее, что сильно снижает прочность сцепления.

При высоких температурах (вьпае 5 1150 С) экструзии наблюдается коагуляция карбидов, а также неравномерность истечения сердечника. Длительный нагрев (вьше 0,75 ч) практически не влияет на прочность сцепления биметаллического материала, а короткий нагрев (ниже 0,5 ч) не обеспечивает стабильных свойств в связи с недогревом образца по сечению заготовки до заданной температуры. Поэтому продолжительность нагрева ограничивается 0,5-0,75 часовьм интервалом.

При коэффициенте вытяжки }t 5 структура стали менее однородна, наблюдается остаточная пористость, снижается прочность сцепления переходной зоны. При 7 за счет энергии деформирования экструдируемый образец сильно разогревается, в результате чего конструкционная сталь 25 40ХФА становится более пластичной, чем быстрорежущая сталь. И так как она расположена в основном в осевой части (сердечник), где деформация значительно интенсивнее,чем в периферийных слоях, то она выдавливается быстрее, а это приводит к неравномерному течению (сужение, утолщение), в результате чего появляется возможность образования микротрещин на контактной поверхности быстрорежущая сталь - конструкционная сталь. Кроме того, резко возрастают энергетические затраты. Исходя из этих соображений, принят следующий оптимальный диапазон коэффициента вытяжки 6 7.

20

30

35

40

Т а б л и ц а 1

Продолжение табл.I

Редактор М. Бандура

Заказ 3749/14

Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ф(/гЯ

Составитель И. Пойменова

Техред О.ГортвайКорректор 0. Луговая

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ получения биметаллического длинномерного изделия | 1984 |

|

SU1234048A1 |

| Способ изготовления биметаллического стального режущего инструмента | 1984 |

|

SU1284694A1 |

| Способ изготовления концевого режущего инструмента | 1990 |

|

SU1738467A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ контактной стыковой сварки | 1986 |

|

SU1425010A1 |

| Способ сварки трением | 1987 |

|

SU1512740A1 |

| Способ изготовления биметаллических заготовок для режущего инструмента | 1991 |

|

SU1813606A1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Контейнер для экструзии порошков | 1983 |

|

SU1148710A1 |

| Авторское свидетельство СССР № 916094, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения биметаллических заготовок | 1981 |

|

SU988456A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-15—Публикация

1984-11-30—Подача