Изобретение относится к области обработки поверхности деталей из углеродистых сталей с целью направленного изменения физико-химических свойств и микроструктуры их рабочей поверхности для улучшения различных эксплуатационных характеристик.

Из уровня техники известен способ формирования наноструктурированной поверхности стальной детали лазерно-плазменной обработкой, включающий воздействие на обрабатываемую поверхность детали лазерным лучом, который перемещают по обрабатываемой поверхности, с образованием в парах расплавленного металла приповерхностной плазмы оптического разряда, в процессе которого деталь размещают в герметичной камере, которую заполняют инертным газом и газом-модификатором, а воздействие лазерным лучом на обрабатываемую поверхность осуществляют с плотностью мощности лазерного пятна на поверхности детали, равной (106-107) Вт/см2, причем лазерный луч перемещают со скоростью, равной 0,1-2 м/с, при давлении газов в камере, равном 1,5-2 атм (Патент RU 2447012 от 2012.04.10).

Однако данный способ сложен в технологическом оснащении процесса, необходимо постоянно поддерживать необходимое давление и процентное содержание газов в камере, рабочий объем загрязнен испарениями расплавленного металла, необходимы значительные затраты электрической энергии при использовании высокоэнергетических лазеров.

Известен также способ лазерной закалки стали при широкой дорожке упрочнения, включающий нагрев поверхности детали сфокусированным лучом лазера с широким пятном излучения до температуры в интервале АС1 нач - АС1 кон (727° - температура фазового превращения), последующее непрерывное охлаждение поверхности детали в массу металла охлаждающей жидкостью, подаваемой непосредственно на участок поверхности, температура нагрева которого находится в интервале АС1 нач - АС1 кон, с помощью трубок с формированием после охлаждения в поверхностном слое широкой дорожки упрочнения со структурой мартенита, при этом трубки выполнены с возможностью регулирования расхода охлаждающей жидкости через каждую из них и установлены с возможностью изменения их взаимного положения по направлению относительного движения лазерного луча и объекта обработки (патент РФ №2703768, МПК C21D 1/09, опубл. 22.10.2019).

Основным недостатком данного способа является использование охлаждающей жидкости усложняет процесс технологически и на сложных объемных контурах деталей не даст равномерного охлаждения, что приведет к неравномерности прокаливания; лазерное пятно имеет различную плотность мощности в центре и на периферии, что также приведет к неравномерному прокаливанию на поверхности детали и образованию микродефектов.

Известные способы определяют общий уровень техники и не являются особо релевантными, поэтому предлагаемым решением устраняются недостатки общего известного уровня техники.

Техническим результатом заявляемого способа лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали является повышение работоспособности плоских рабочих поверхностей деталей из углеродистой стали, увеличение их ресурса и качества, а также стабильных показателей по качеству, за счет получении необходимой микроструктуры поверхностного слоя без его разрушения на исполнительных поверхностях деталей.

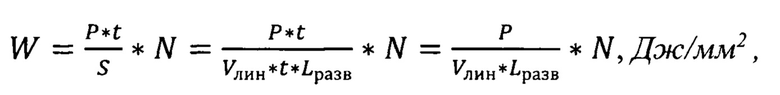

Указанный технический результат достигается тем, что способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали, включает взаимное непрерывное перемещение по оси Y сфокусированного светового пятна лазерного луча со скоростью Vск=2500…10000 мм/с, образуя кадровую строчную оптическую развертку, равную предельному внешнему размеру исполнительной плоской кромки по оси Y, а по оси X - детали, ориентированной плоской исполнительной кромкой в направлении к развертке для обеспечения площади поглощения S такой поверхностью детали лазерного излучения в единицу времени, рассчитанной по формуле:

S=Vлин*Lразв*t, мм2,

где

Vлин - скорость перемещения детали по оси X;

Lразв - длина развертки, мм;

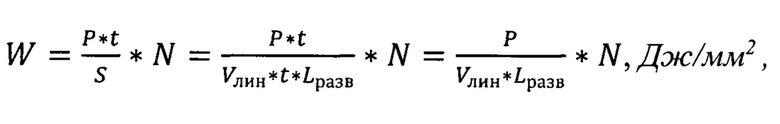

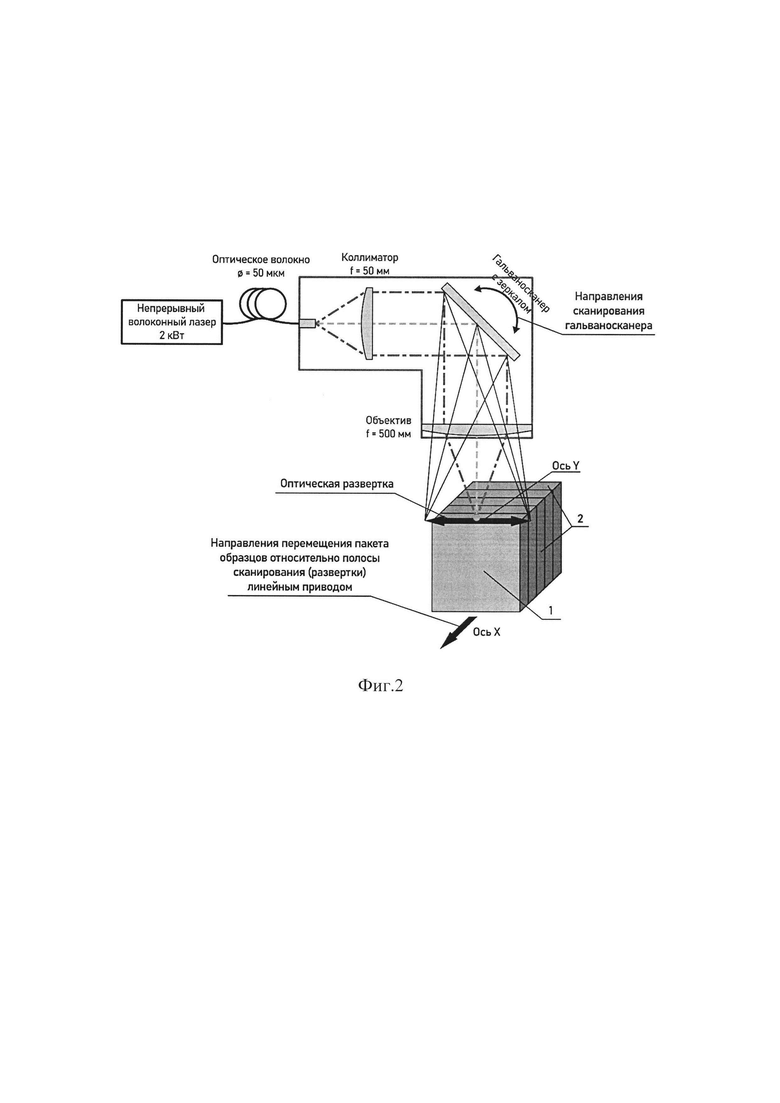

t - время обработки исполнительной плоской кромки, с, а также дополнительное одновременное воздействие на обрабатываемую поверхность детали потоком лазерного излучения длиной волны в диапазоне 1000-1100 нм для равномерного распределения плотности энергии лазерного излучения W, рассчитанной по формуле:

где

Р - мощность лазерного излучения в диапазоне 1200…1400 Вт;

N=2 (число проходов обработки по осям X и Y),

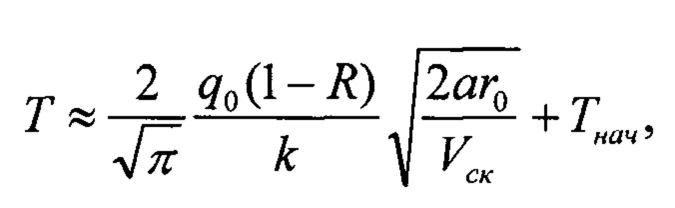

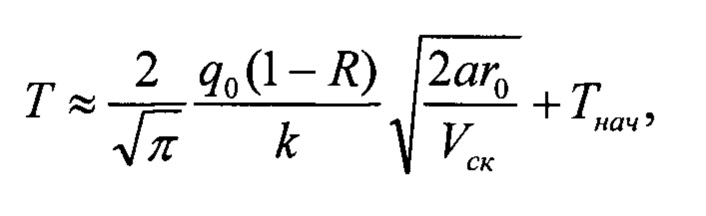

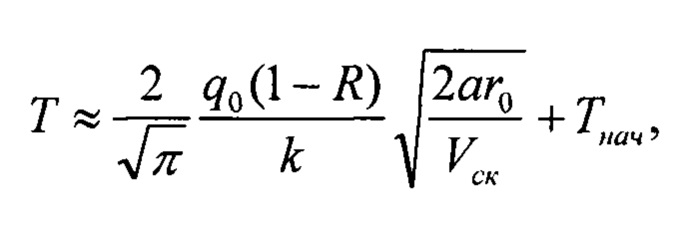

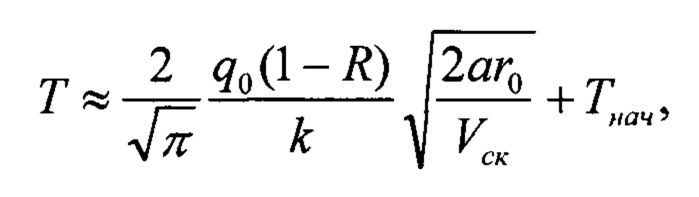

и до достижения равномерной по толщине температуры Т локального нагрева исполнительной плоской кромки за счет поглощения энергии лазерного излучения, рассчитанной по формуле:

где

q0 - падающая плотность мощности лазерного излучения, Вт/мм2; R - коэффициент отражения железа на длине волны 1,06 мкм, Vck - скорость сканирования, мм/с; r0 - диаметр лазерного пятна, мм; Tнач=20°С (температура детали в помещении перед началом микроструктурирования),

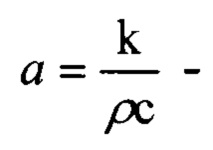

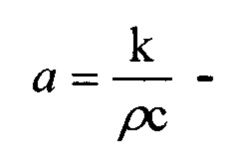

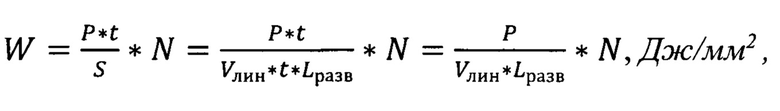

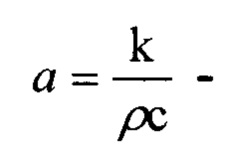

температуропроводность,

температуропроводность,

где

k - теплопроводность железа, Вт/(м*К), ρ - плотность железа, кг/мм3, с - теплоемкость железа, Дж/(кг*К),

создавая условие для миграции углерода из внутренних слоев углеродистой стали к поверхности, формируя тем самым на исполнительной плоской кромке микроструктурированный слой повышенной твердости без разрушения с содержанием углерода в его поперечном сечении не менее 2 мас. %.

Рекомендуется вести способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали при диаметре сфокусированного светового пятна лазерного луча не менее 0,60 мм.

Для достижения технического результата целесообразно реализовывать способ при скорости подачи развертки лазерного луча по обрабатываемой поверхности 4…17 мм/с.

Целесообразно реализовывать способ со скоростью поглощения обрабатываемой поверхностью лазерного излучения не менее 150 мм2/с.

В процессе миграции углерода из внутренних слоев углеродистой стали к поверхности при реализации способа содержание углерода в поперечном сечении микроструктурированного слоя может составлять 2-5 мас. %.

Для реализации способа обычно используется лазер мощностью 2000 Вт.

Микроструктурирование исполнительных плоских кромок возможно осуществлять у партии одинаковых деталей, предварительно собрав их в пакет с ориентацией исполнительных плоских кромок в направлении к развертке, при этом длина развертки равна предельному внешнему размеру исполнительной кромки по оси Y.

Для преобразования сфокусированного светового пятна лазерного луча в кадровую строчную оптическую развертку используют гальваносканер с частотой колебаний 50-200 Гц, позволяющий совершать возвратно-поступательное перемещение лазерного луча.

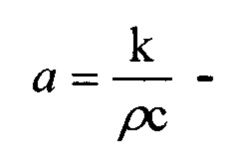

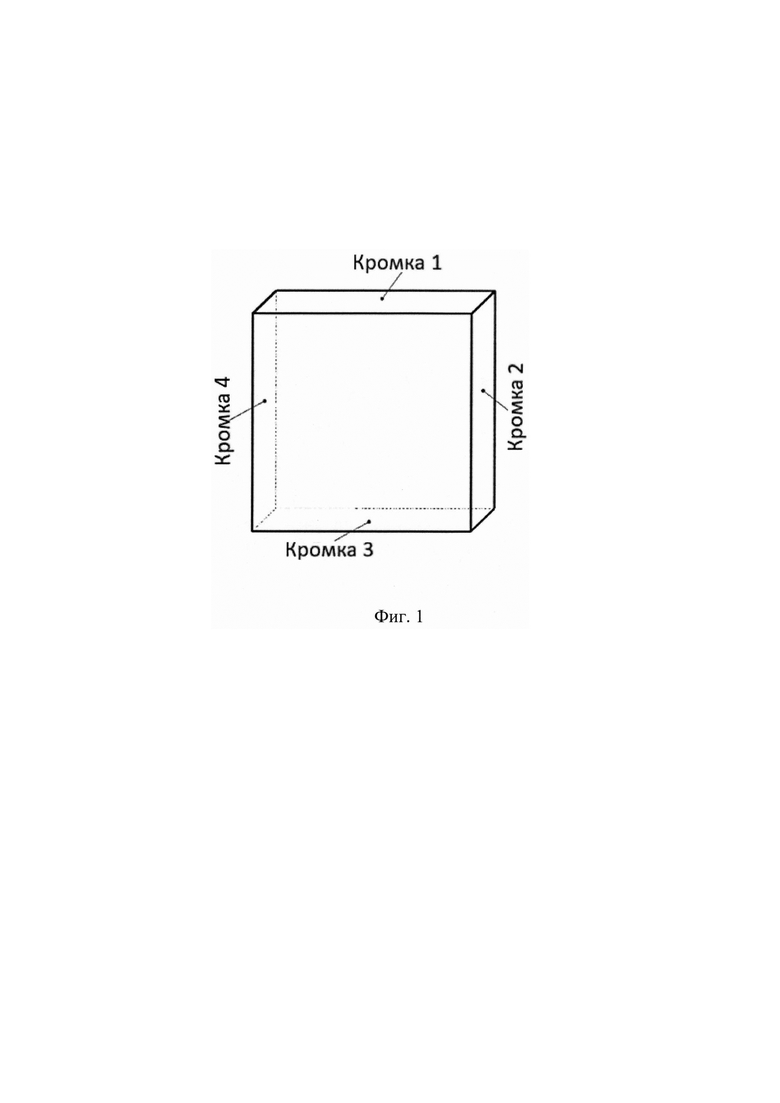

Изобретение поясняется графическим материалом, где на фиг. 1 представлен общий вид образца детали; на фиг. 2 - схема установки для лазерного микроструктурирования с пакетом из деталей, где 1 - пакет из деталей, 2 -исполнительные обрабатываемые плоские кромки.

Заявленный способ лазерного микроструктурирования исполнительной плоской кромки детали из углеродистой стали, основан на том, что одновременно осуществляют взаимное непрерывное перемещение по оси Y - сфокусированного светового пятна лазерного луча диаметром не менее 0,60 мм, преобразованного в кадровую строчную оптическую развертку, длина которой равна предельному внешнему размеру исполнительной плоской кромки по оси Y, по оси X - детали, ориентированной исполнительной кромкой в направлении к развертке. На обрабатываемую поверхность детали подают поток лазерного излучения длиной волны в диапазоне 1000-1100 нм, равномерно распределяя плотность энергии лазерного излучения, обеспечивая при этом площадь поглощения исполнительной кромкой детали лазерного излучения в единицу времени:

S=Vлин * Lразв * t, мм2,

где

Vлин=4,0…17,0, мм/с - скорость перемещения детали по оси X;

Lpaзв - длина развертки, мм;

t - время обработки исполнительной плоской кромки, с;

и равномерно распределяя энергию лазерного излучения, определяемую из зависимости:

где

Р - мощность лазерного излучения в диапазоне 1200…1400 Вт;

N = 2 (число проходов обработки по осям X и Y).

Способ ведут до достижения равномерной по толщине температуры локального нагрева исполнительной плоской кромки за счет поглощения энергии лазерного излучения, которую определяют из зависимости:

где

q0 - падающая плотность мощности лазерного излучения, Вт/мм2;

R - коэффициент отражения железа на длине волны 1,06 мкм, Vcк = скорость сканирования, мм/с; r0 - диаметр лазерного пятна, мм; Tнач - 20°С (температура детали в помещении перед началом микроструктурирования),

температуропроводность, где k - теплопроводность железа, Вт/(м*К), ρ - плотность железа, кг/мм3, с - теплоемкость железа, Дж/(кг*К).

температуропроводность, где k - теплопроводность железа, Вт/(м*К), ρ - плотность железа, кг/мм3, с - теплоемкость железа, Дж/(кг*К).

Скорость поглощения обрабатываемой поверхностью детали лазерного излучения составляет не менее 150 мм2/с.

Для преобразования в кадровую строчную оптическую развертку сфокусированного светового пятна лазерного луча, последний перемещают возвратно-поступательно со скоростью Vск2500…10000 мм/с.

Микроструктурирование осуществляют с помощью лазера мощностью 2000 Вт. Преобразование сфокусированного светового пятна лазерного луча в кадровую строчную оптическую развертку осуществляют гальваносканером с частотой колебаний 50-200 Гц.

Пример осуществления способа

Предварительно были изготовлены образцы деталей толщиной 2…4 мм, шириной 35 мм и длиной 35 мм с плоскими кромками 1,2,3, полученные методом лазерной резки, и плоской исполнительной (рабочей) кромкой 4, полученной механической обработкой (шлифованием).

Из образцов деталей сформировали пакеты, по всем четырем плоским кромкам которых провели лазерное микроструктурирование с помощью непрерывного волоконного лазера на рабочей мощности 1200 и 1400 Вт.

В процессе лазерного микроструктурирования осуществляли взаимное непрерывное перемещение по оси Y - сфокусированного светового пятна лазерного луча диаметром 0,65 мм, преобразованного в кадровую строчную оптическую развертку, длина которой равна предельному внешнему размеру исполнительной плоской кромки по оси Y, что составляет 35 мм, а ширина - 0,65 мм, по оси X перемещали деталь, ориентированную исполнительной кромкой в направлении к развертке.

Пакет из деталей перемещали со скоростью подачи 4... 17 мм/с, обеспечивая заполнение площади покрытия обрабатываемой поверхности детали в секунду не менее 80%.

Формирование микроструктурированного слоя осуществляли при длине волны лазерного излучения в 1000 нм и 1100 нм, равномерно распределяя его плотность; гальваносканером перемещали луч лазера со скоростью Vск=2500…10000 мм/с; скорость подачи развертки по обрабатываемой поверхности была выбрана 4…17 мм/с, частота колебаний гальваносканера составляла 50-200 Гц, а площадь поглощения лазерного излучения в единицу времени составляла не менее 150 мм2/с.

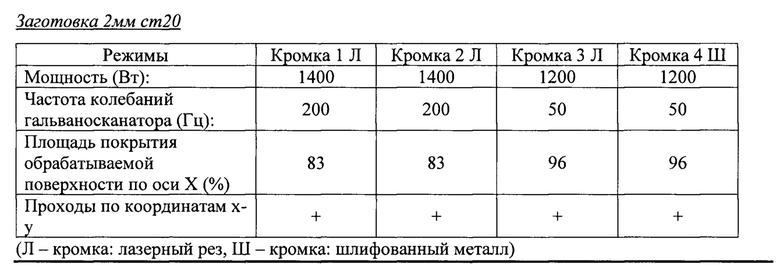

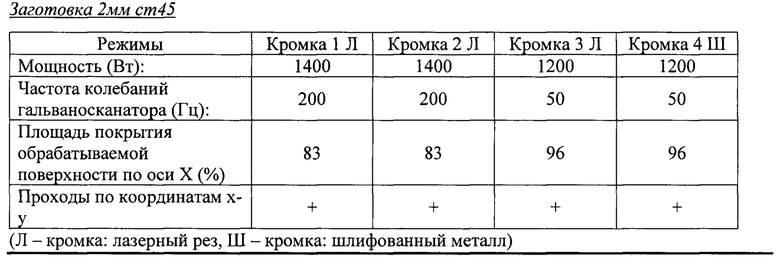

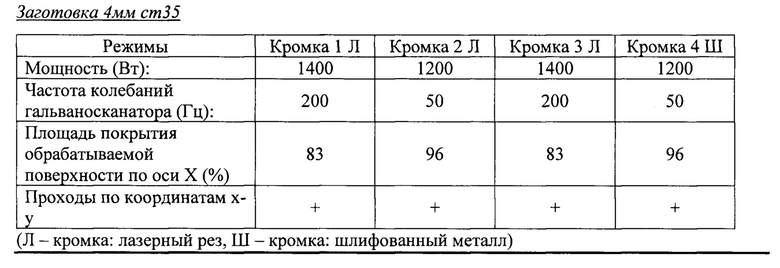

Режимы лазерного микроструктурирования исполнительной плоской кромки детали из углеродистой стали представлены в таблице 1.

Постоянные режимы:

Режим 1: Мощность излучения Р=1400 Вт, Частота развертки ¥разв=200 Гц, Площадь покрытия обрабатываемой поверхности по оси X=83%, ширина развертки L=50 мм, Скорость подачи пакета образцов Vлин=17 мм/с.

Режим 2: Мощность излучения Р=1200 Вт, Частота развертки Fpaзв=50 Гц, Площадь покрытия обрабатываемой поверхности по оси X=96%, ширина развертки L=50 мм, Скорость подачи пакета образцов Vлин=4 мм/с.

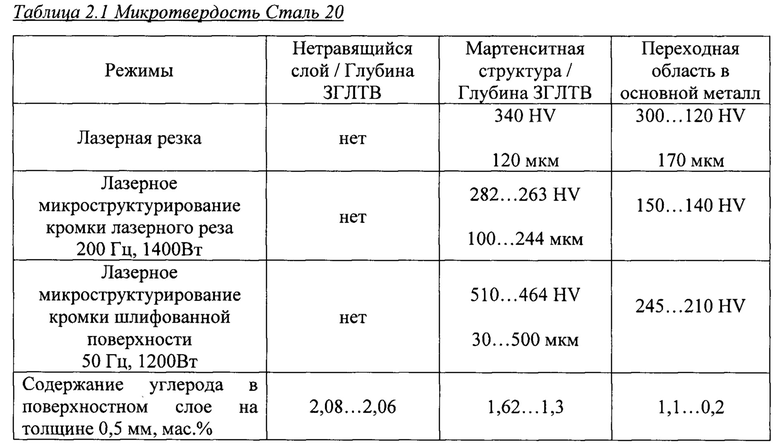

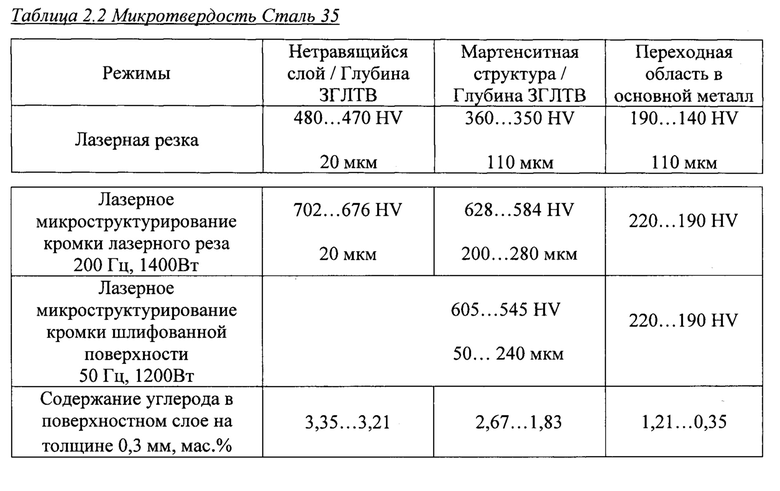

Микрострутктура образцов исследована в поперечном сечении области лазерного воздействия после травления на оптическом микроскопе Altami МЕТ 1-С. Полученные результаты представлены в таблицах

Микроструктура у зоны поверхности на всех образцах условно состоит их двух частей (направленные от поверхности к основному металлу):

- тонкий слаботравящийся или нетравящийся слой (безструктурный мартенсит);

- зона термического влияния (мартенситная структура). В таблицах 2.1-2.3 представлены результаты анализа.

Микротвердость по Виккерсу определялась в ЗГЛТВ в соответствии с ГОСТ 2999-75 с помощью твердомера KWB1-V при нагрузке 0,5Н и выдержке под нагрузкой в течение 15 секунд.

В результате исследований определены формулы расчета плотности энергии излучения, температуры локального нагрева обрабатываемой поверхности и площади покрытия излучением обрабатываемой поверхности в единицу времени достаточной для изменения микроструктуры углеродистой стали без разрушения поверхностного слоя.

Для достижения технического результата

- плотность энергии лазерного излучения на обрабатываемой поверхности должна составлять:

где

Р - мощность лазерного излучения в диапазоне 1200…1400 Вт;

N = 2 (число проходов обработки по осям X и Y);

- температура локального нагрева обрабатываемой поверхности за счет поглощения энергии лазерного излучения должна составлять:

где q0 - падающая плотность мощности лазерного излучения, Вт/мм2;

R - коэффициент отражения железа на длине волны 1,06 мкм, Vск - скорость сканирования, мм/с; r0 - диаметр лазерного пятна, мм; Тнач=20°С (температура детали в помещении перед началом микроструктурирования),

температуропроводность,

температуропроводность,

где

k - теплопроводность железа, Вт/(м*К), ρ - плотность железа, кг/мм3, с - теплоемкость железа, Дж/(кг*К);

- площадь покрытия излучением обрабатываемой поверхности в единицу времени должна составлять:

S = Vлин *Lразв * t, мм2

где

Vлин = 4,0…17,0, мм/сек - скорость перемещения детали по оси X;

Lразв - длина развертки, мм;

t - время обработки поверхности детали, с.

При этом должны выполняться следующие условия: длина волны лазерного излучения должна составлять 1000 и 1100 нм; рабочая мощности лазера - 1200…1400 Вт; частота колебаний гальваносканатора - 50…200 Гц, а скорость его перемещения - Vск=2500…10000 мм/с; скоростью подачи развертки лазерного луча - 4…17 мм/с; площадь поглощения лазерного излучения обрабатываемой поверхностью в единицу времени - не менее 150 мм2/с; диаметр сфокусированного светового пятна лазерного луча - не менее 0,60 мм.

При таких экспериментально подобранных режимах термической лазерной обработки и полученных формулах расчета плотности энергии излучения, температуры локального нагрева обрабатываемой поверхности и площади покрытия излучением в единицу времени, были созданы условия для управления миграцией углерода из внутренних слоев углеродистой стали к рабочим поверхностям (кромкам), полученных лазерной резкой или механической обработкой, что позволило сформировать микроструктурированный слой повышенной твердости без разрушения (оплавления) за счет увеличения содержания углерода в его поперечном сечении в процессе поглощения обрабатываемой поверхности детали мощного потока лазерного излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного микроструктурирования поверхностного слоя углеродистых сталей | 2024 |

|

RU2836694C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| Способ упрочнения деревообрабатывающего инструмента, изготовленного из хромистых и хромо-кремнистых сталей | 2022 |

|

RU2792101C1 |

| Способ облучения поверхности детали многолучевой лазерной системой, обрабатывающая система и очиститель на его основе | 2022 |

|

RU2791258C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2011 |

|

RU2482218C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ БОЕПРИПАСОВ | 2015 |

|

RU2580576C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО СЛОЯ НИТРИДА ТИТАНА | 2013 |

|

RU2522919C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

| Способ сварки металлических деталей | 2024 |

|

RU2838041C1 |

Изобретение относится к области обработки поверхности деталей из углеродистых сталей с целью направленного изменения микроструктуры их рабочей поверхности для улучшения различных эксплуатационных характеристик. Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали, в котором заявлены экспериментально подобранные режимы термической лазерной обработки и полученные формулы расчета плотности энергии излучения, температуры локального нагрева обрабатываемой поверхности и площади покрытия излучением в единицу времени, были созданы условия для управления миграцией углерода из внутренних слоев углеродистой стали к исполнительным кромкам. Обеспечивается повышение работоспособности плоских рабочих поверхностей деталей из углеродистой стали за счет получения необходимой микроструктуры поверхностного слоя без его разрушения на исполнительных поверхностях деталей. 7 з.п. ф-лы, 2 ил., 2 табл.

1. Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали для обеспечения ее поверхностного упрочнения, включающий взаимное непрерывное перемещение по оси Y сфокусированного светового пятна лазерного луча со скоростью Vск=2500…10000 мм/с, образуя кадровую строчную оптическую развертку, равную предельному внешнему размеру исполнительной плоской кромки по оси Y, а по оси X - детали, ориентированной плоской исполнительной кромкой в направлении к развертке для обеспечения площади поглощения S такой поверхностью детали лазерного излучения в единицу времени, рассчитанной по формуле:

S=Vлин * Lразв * t, мм2,

где

Vлин - скорость перемещения детали по оси X, мм/с;

Lразв - длина развертки, мм;

t - время обработки исполнительной плоской кромки, с,

а также дополнительное одновременное воздействие на обрабатываемую поверхность детали потоком лазерного излучения длиной волны в диапазоне 1000-1100 нм для равномерного распределения плотности энергии лазерного излучения W, рассчитанной по формуле:

где

Р - мощность лазерного излучения в диапазоне 1200…1400 Вт;

N=2 (число проходов обработки по осям X и Y),

и до достижения равномерной по толщине температуры Т локального нагрева исполнительной плоской кромки за счет поглощения энергии лазерного излучения, рассчитанной по формуле:

где

q0 - падающая плотность мощности лазерного излучения, Вт/мм2; R - коэффициент отражения железа на длине волны 1,06 мкм, Vск - скорость сканирования, мм/с; r0 - диаметр лазерного пятна, мм; Tнач=20°С (температура детали в помещении перед началом микроструктурирования),

температуропроводность, где

температуропроводность, где

k - теплопроводность железа, Вт/(м*К), ρ - плотность железа, кг/мм3, с - теплоемкость железа, Дж/(кг*К),

создавая условие для миграции углерода из внутренних слоев углеродистой стали к поверхности, формируя тем самым на исполнительной плоской кромке микроструктурированный слой повышенной твердости без разрушения с содержанием углерода в его поперечном сечении не менее 2 мас. %.

2. Способ по п. 1, отличающийся тем, что диаметр сфокусированного светового пятна лазерного луча составляет не менее 0,60 мм.

3. Способ по п. 1, отличающийся тем, что скорость подачи развертки лазерного луча по исполнительной плоской кромке составляет 4…17 мм/с.

4. Способ по п. 1, отличающийся тем, что скорость поглощения обрабатываемой поверхностью детали лазерного излучения составляет не менее 150 мм2/с.

5. Способ по п. 1, отличающийся тем, что содержание углерода в поперечном сечении сформированного микроструктурированного слоя составляет 2-5 мас. %.

6. Способ по п. 1, отличающийся тем, что микроструктурирование осуществляют с помощью лазера мощностью 2000 Вт.

7. Способ по п. 1, отличающийся тем, что микроструктурирование исполнительных плоских кромок формируют у партии одинаковых деталей, предварительно собрав их в пакет с ориентацией исполнительных плоских кромок в направлении к развертке, при этом длина развертки равна предельному внешнему размеру исполнительной кромки по оси Y.

8. Способ по п. 1, отличающийся тем, что преобразование сфокусированного светового пятна лазерного луча в кадровую строчную оптическую развертку осуществляют гальваносканером с частотой колебаний 50-200 Гц.

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

| Способ формирования упрочненного поверхностного слоя в зоне лазерной резки деталей из легированных конструкционных сталей | 2019 |

|

RU2707374C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2086378C1 |

| Способ термообработки режущего инструмента из высокопрочного чугуна для разработки грунтов | 2019 |

|

RU2700900C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| CN 103320579 A, 25.09.2013. | |||

Авторы

Даты

2025-05-21—Публикация

2024-11-01—Подача