с присадочной проволокой. В вакууме на вертикальную поверхность подлож- « ки (изделия) 1 наносят слой металла 2, состоящий из горизонтальных ва- ликов. Сварочная ванна 3 поддерживается развернутым по-окружности с высокой частотой электронным лучом 4, В ванну 3 подается присадочный материал в ви- де проволоки 5, Сварочный манипулятор осуществляет горизонтальные колеба, 1

Изобретение относится к электронно-лучевой наплавке в вакууме и может быть использовано в различных областях машиностроения при изготовлении ответственных толстостенных изделий.

Целью из.обретения является улучшение качества наплавленного металла и расширение возможности регулирования высоты наплавленного слоя при выполнении наплавки с присадочной проволокой.

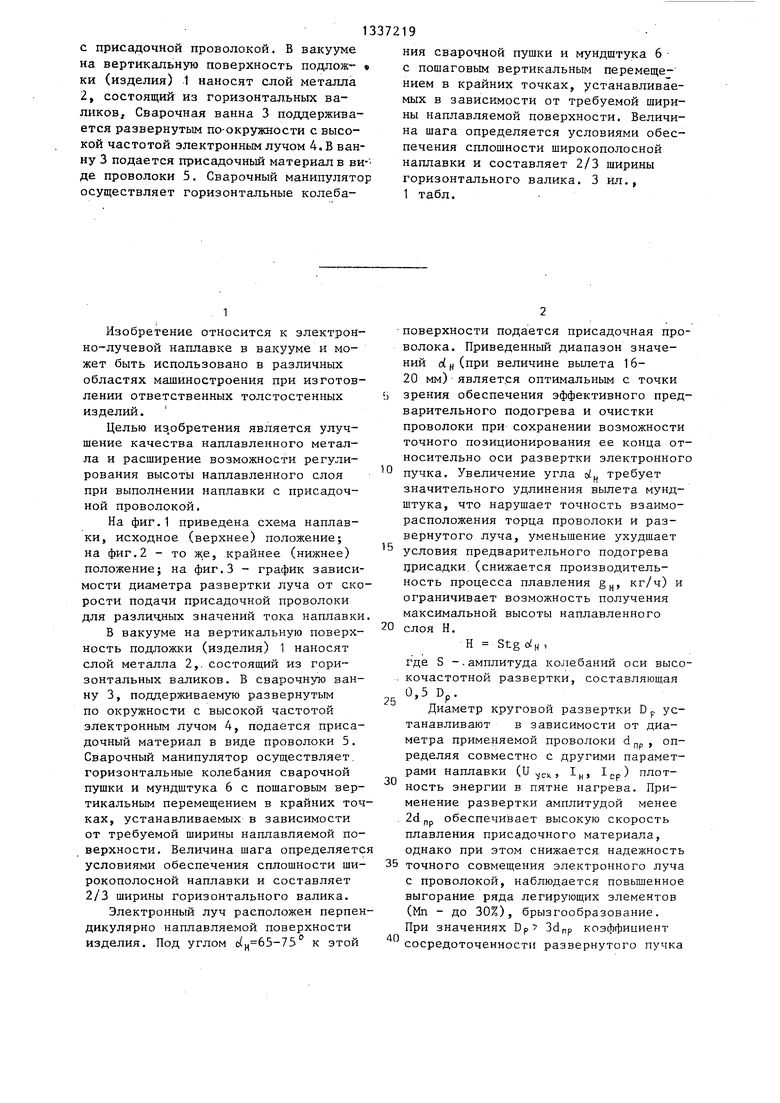

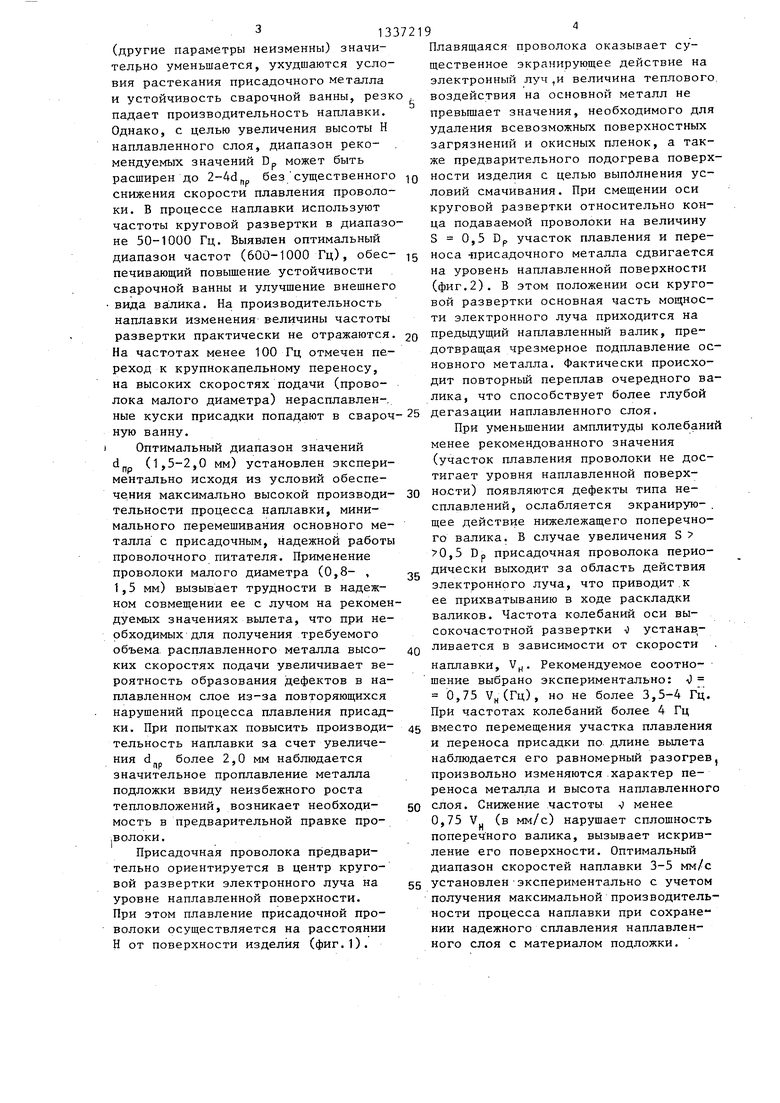

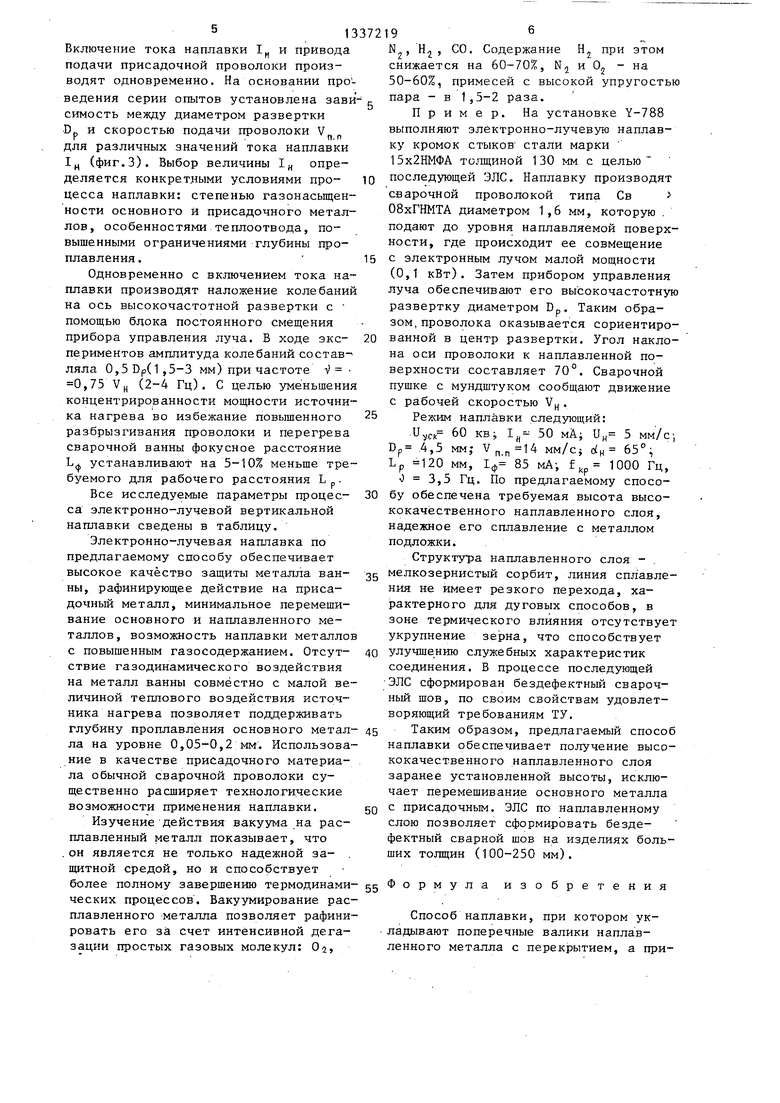

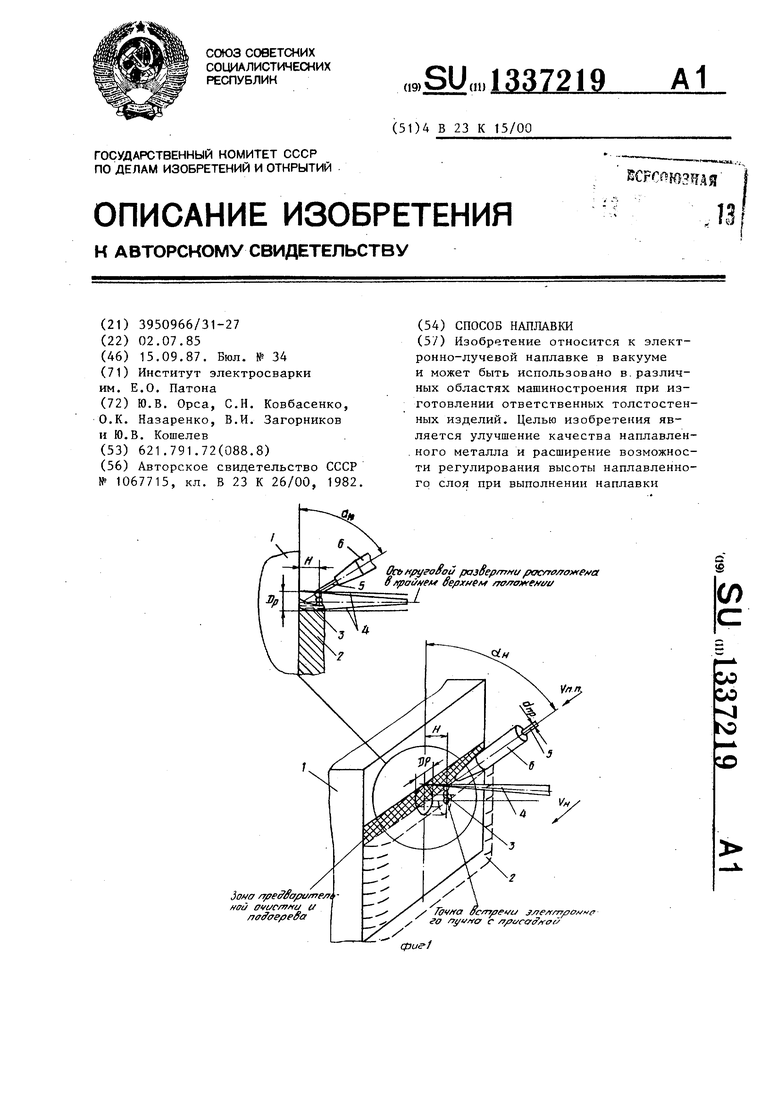

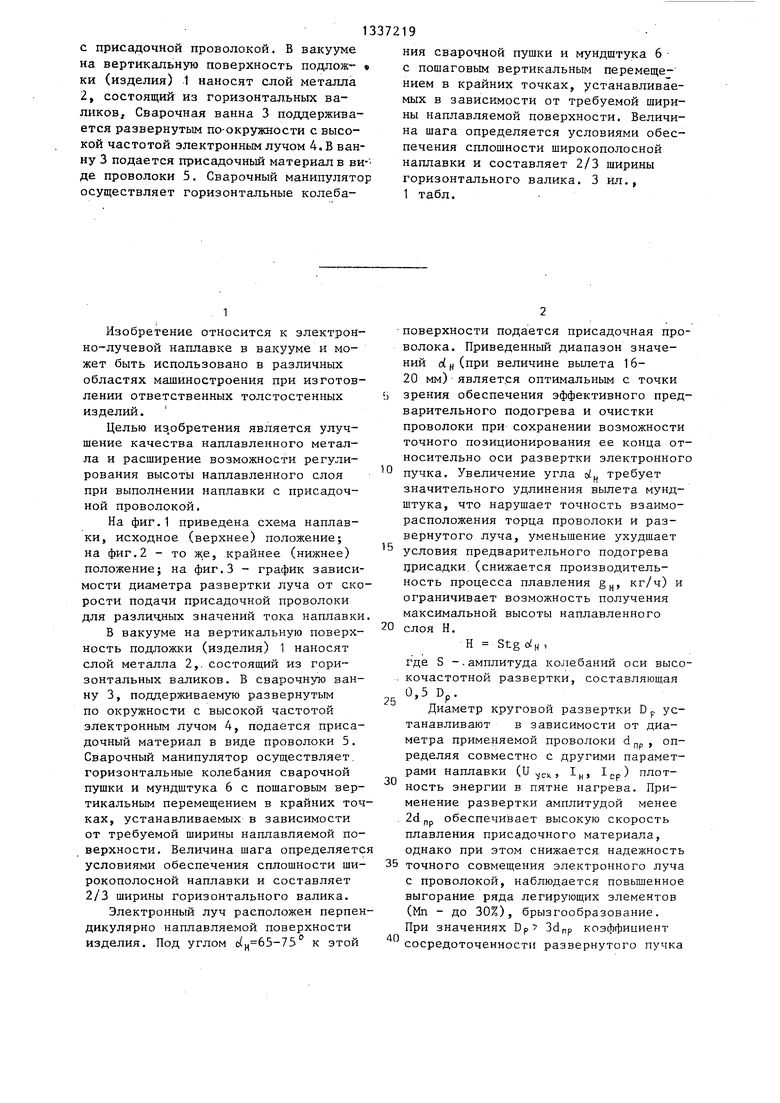

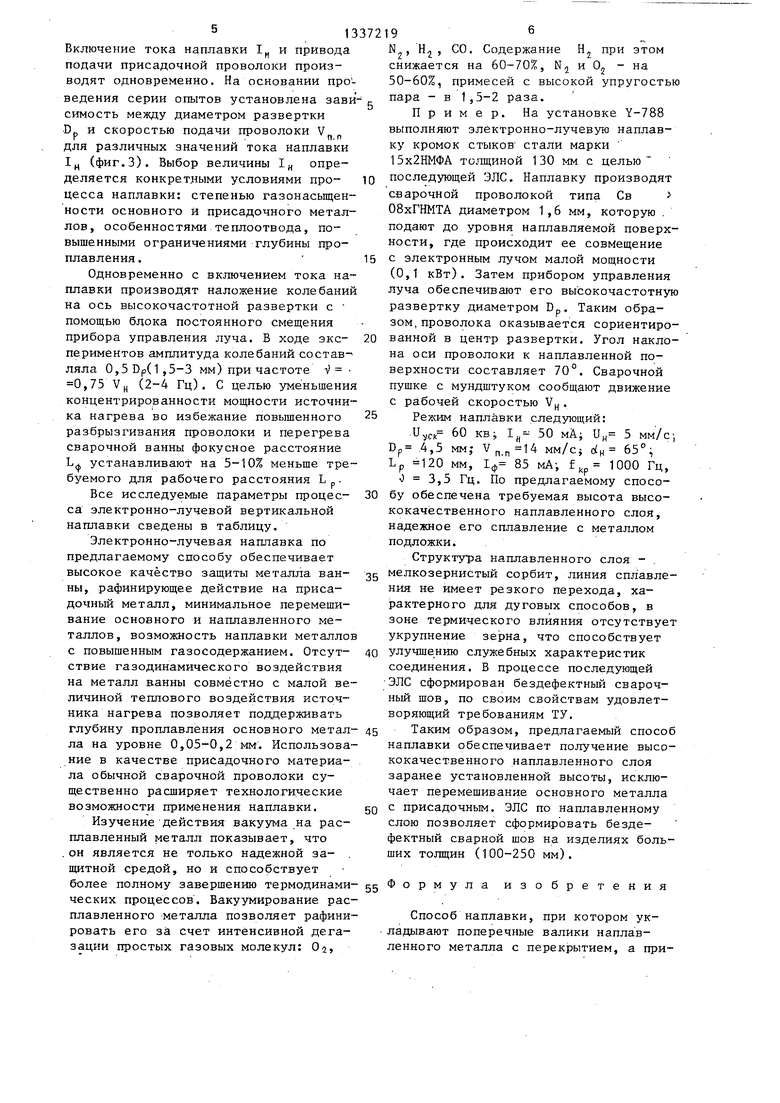

На фиг.1 приведена схема наплавки, исходное (верхнее) положение; на фиг.2 - то же, крайнее (нижнее) положение; на фиг.З - график зависимости диаметра развертки луча от скорости подачи присадочной проволоки для различных значений тока наплавки

В вакууме на вертикальную поверхность подложки (изделия) 1 наносят слой металла 2,. состоящий из горизонтальных валиков. В сварочную ванну 3, поддерживаемую развернутым по окружности с высокой частотой электронным лучом 4, подается присадочный материал в виде проволоки 5. Сварочный манипулятор осуществляет, горизонтальные колебания сварочной пушки и мундштука 6 с пошаговьм вертикальным перемещением в крайних точках, устанавливаемых в зависимости от требуемой ширины наплавляемой поверхности. Величина шага определяетс условиями обеспечения сплошности широкополосной наплавки и составляет 2/3 ширины горизонтального валика.

Электронный луч расположен перпендикулярно наплавляемой поверхности изделия. Под углом c(j 65-75 к этой

ния сварочной пушки и мундштука 6 с пошаговым вертикальным перемеще- нием в крайних точках, устанавливаемых в зависимости от требуемой ширины наплавляемой поверхности. Величина шага определяется условиями обеспечения сплошности широкополосной наплавки и составляет 2/3 ширины горизонтального валика. 3 ил., 1 табл.

поверхности подается присадочная проволока. Приведенный диапазон значений d (при величине вылета 16- 20 мм) является оптимальным с точки

зрения обеспечения эффективного предварительного подогрева и очистки проволоки при сохранении возможности точного позиционирования ее конца относительно оси развертки электронного

пучка. Увеличение угла d требует значительного удлинения вылета мундштука, что нарушает точность взаиморасположения торца проволоки и развернутого луча, уменьшение ухудшает условия предварительного подогрева црисадки (снижается производительность процесса плавления g, кг/ч) и ограничивает возможность получения максимальной высоты наплавленного

слоя Н.

Н ,

где S -.амплитуда колебаний оси высо- кочастотной развертки, составляющая 0,5 Dp.

Диаметр круговой развертки Dp устанавливают в зависимости от диа

метра применяемой проволоки d

пр

оп

ределяя совместно с другими параметрами наплавки (V, 1, Ij-p) плотность энергии в пятне нагрева. Приенение развертки амплитудой менее 2dрр обеспечивает высокую скорость плавления присадочного материала, однако при этом снижается надежность точного совмещения электронного луча с проволокой, наблюдается повышенное выгорание ряда легирующих элементов (Мп - до 30%), брызгообразование.

При значениях Dp 3dnp коэффициент

осредоточенности развернутого пучка

3133721

(другие параметры неизменны) значи- уменьшается, ухудшаются условия растекания присадочного металла и устойчивость сварочной ванны, резко падает производительность наплавки. Однако, с целью увеличения высоты Н наплавленного слоя, диапазон реко- . мендуемых значений Dp может быть расширен до 2-4d без существенного -|g снижения скорости плавления проволоки. В процессе наплавки используют частоты круговой развертки в диапазоне 50-1000 Гц. Выявлен оптимальный диапазон частот (600-1000 Гц), обес- 15 печивающий повышение устойчивости сварочной ванны и улучшение внешнего вида валика. На производительность наплавки изменения величины частоты развертки практически не отражаются. 20 На частотах менее 100 Гц отмечен переход к крупнокапельному переносу, на высоких скоростях подачи (проволока малого диаметра) нерасплавлен-, ные куски присадки попадают в свароч- 25 ную ванну.

Оптимальный диапазон значений d (1,5-2,0 мм) установлен экспериментально исходя из условий обеспечения максимально высокой производи- 30 тельности процесса наплавки, минимального перемешивания основного металла с присадочньм, надежной работы проволочного питателя. Применение проволоки малого диаметра (0,8- , 5 1,5 мм) вызывает трудности в надежном совмеш;ении ее с лучом на рекомендуемых значениях вылета, что при необходимых для получения требуемого объема расплавленного металла высо- 40 ких скоростях подачи увеличивает вероятность образования дефектов в наплавленном слое из-за повторяюш;ихся нарушений процесса плавления присадки. При попытках повысить производи- 45 тельность наплавки за счет увеличения d более 2,0 мм наблюдается значительное проплавление металла подложки ввиду неизбежного роста тепловложений, возникает необходи- 50 ость в предварительной правке проОЛОКИ.

Присадочная проволока предварительно ориентируется в центр кругоой развертки электронного луча на 55 ровне наплавленной поверхности. ри этом плавление присадочной проолоки осуществляется на расстоянии от поверхности изделия (фиг.1).

Плавящаяся проволока оказывает существенное экранирующее действие на электронный луч ,и величина теплового воздействия на основной металл не превышает значения, необходимого для удаления всевозможных поверхностных загрязнений и окисных пленок, а также предварительного подогрева поверхности изделия с целью выполнения условий смачивания. При смещении оси круговой развертки относительно конца подаваемой проволоки на величину S 0,5 Dp участок плавления и переноса -присадочного металла сдвигается на уровень наплавленной поверхности (фиг.2). В этом положении оси круговой развертки основная часть мощности электронного луча приходится на предыдущий наплавленный валик, предотвращая чрезмерное подплавление основного металла. Фактически происходит повторный переплав очередного валика, что способствует более глубой дегазации наплавленного слоя.

При уменьшении амплитуды колебани менее рекомендованного значения (участок плавления проволоки не достигает уровня наплавленной поверхности) появляются дефекты типа несплавлений, ослабляется экранирую- щее действие нижележащего поперечного валика. В случае увеличения S 0,5 Dp присадочная проволока периодически выходит за область действия электронного луча, что приводит к ее прихватыванию в ходе раскладки валиков. Частота колебаний оси высокочастотной развертки т} устанац- ливается в зависимости от скорости

наплавки, V. Рекомендуемое соотношение выбрано экспериментально: -0 0,75 У„(Гц), но не более 3,5-4 Гц. При частотах колебаний более 4 Гц вместо перемещения участка плавления и переноса присадки по длине вылета наблюдается его равномерный разогрев произвольно изменяются характер переноса металла и высота наплавленного слоя. Снижение частоты v менее 0,75 V (в мм/с) нарушает сплошность поперечного валика, вызывает искривление его поверхности. Оптимальный диапазон скоростей наплавки 3-5 мм/с установлен-экспериментально с учетом получения максимальной производительности процесса наплавки при сохранении надежного сплавления наплавленного слоя с материалом подложки.

51337219

Включение тока наплавки 1 и привода

N сн

подачи присадочной проволоки производят одновременно. На основании проведения серии опытов установлена зави - симость между диаметром развертки Dp и скоростью подачи проволоки V для различных значений тока наплавки 1„ (фиг.З). Выбор величины 1„ определяется конкретными условиями процесса наплавки: степенью газонасыщенности основного и присадочного металлов, особенностями теплоотвода, повышенными ограничениями глубины про- плавления.

Одновременно с включением тока наплавки производят наложение колебаний на ось высокочастотной развертки с помощью блока постоянного смещения прибора управления луча. В ходе экспериментов амплитуда колебаний состав- ляла 0,5Dp(1,5-3 мм) при частоте V 0,75 V (2-4 Гц). С целью уменьшения концентрированности мощности источника нагрева во избежание повышенного разбрызгивания проволоки и перегрева сварочной ванны фокусное расстояние Ljj, устанавливают на 5-10% меньше требуемого для рабочего расстояния Lp.

Все исследуемые параметры процесса электронно-лучевой вертикальной наплавки сведены в таблицу.

Электронно-лучевая наплавка по предлагаемому способу обеспечивает высокое качество защиты металла ванны, рафинирующее действие на приса

дочныи металл, минимальное перемешивание основного и наплавленного металлов, возможность наплавки металло с повышенным газосодержанием. Отсутствие газодинамического воздействия на металл нанны совместно с малой величиной теплового воздействия источника нагрева позволяет поддерживать глубину проплавления основного метал ла на уровне 0,05-0,2 мм. Использование в качестве присадочного материала обычной сварочной проволоки существенно расширяет технологические возможности применения наплавки.

Изучение действия вакуума на расплавленный металл показывает, что ,он является не только надежной за- щитной средой, но и способствует более полному завершению термодинами ческих процессов. Вакуумирование рас плавленного -металла позволяет рафики ровать его за счет интенсивной дегазации простых газовых молекул: Оа

б

N , Hj, СО. Содержание снижается на 60-70%, N,

40

Н при и 0 этомна

50-60%, примесей с высокой упругостью пара - в 1,5-2 раза.

Пример. На установке Y-788 выполняют электронно-лучевую наплавку кромок СТЫКОВ стали марки 15х2НМФА толщиной 130 мм с целью

Q последующей ЭЛС. Наплавку производят сварочной проволокой типа Св 08хГНМТА диаметром 1,6 мм, которую . подают до уровня наплавляемой поверхности, где происходит ее совмещение

5 с электронным лучом малой мощности (0,1 кВт). Затем прибором управления луча обеспечивают его высокочастотную развертку диаметром Dp. Таким образом, проволока оказывается сориентиро0 ванной в центр развертки. Угол наклона оси проволоки к наплавленной поверхности составляет 70°. Сварочной пушке с мундштуком сообщают движение с рабочей скоростью V.

5 Режим наплавки следующий:

KB; 1„- 50 мА; 5 мм/с-,

и,„ 60

45

55 °

Dp .4,5 мм,- MM/cj о:н Lp 120 мм, 1 85 мА; 1000 Гц, О 3,5 Гц. По предлагаемому спосо0 бу обеспечена требуемая высота высококачественного наплавленного слоя, надежное его сплавление с металлом подложки.

Структура наплавленного слоя - .

3g мелкозернистый сорбит, линия сплавления не имеет резкого перехода, характерного для дуговых способов, в зоне термического влияния отсутствует укрупнение зерна, что способствует улучшению служебных характеристик соединения. В процессе последующей ЭЛС сформирован бездефектный сварочный шов, по своим свойствам удовлетворяющий требованиям ТУ.

Таким образом, предлагаемый способ наплавки обеспечивает получение высококачественного наплавленного слоя заранее установленной высоты, исключает перемешивание основного металла с присадочным. ЭЛС по наплавленному слою позволяет сформировать бездефектный сварной шов на изделиях больших толщин (100-250 мм).

50

рмула изобретения

°

Способ наплавки, при котором укладывают поперечные валики наплавленного металла с перекрытием, а при713372

садочный материал направляют в центральную зону кольцевого источника нагрева перпендикулярно к наплавляемой поверхности, отличающийся, тем, что, с целью улучшения качества наплавленного металла и расширения возможности регулирования высоты наплавленного слоя при выполнении наплавки с присадочной проволокой, на- ю плавку производят в вакууме на верти

8

кальной плоскости с перекрытием валиков на 2/3 их ширины электронным лучом, колеблющимся с амплитудой, равной 0,5 диаметра луча, и частотой, равной 0,75 скорости наплавки, при этом диаметр луча выбирают равным 2-4 диаметрам присадочной проволоки а проволоку подают под углом 65-75° к наплавленной поверхности в плоскости колебания оси луча.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевого аддитивного получения заготовок | 2019 |

|

RU2725537C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ МАШИН | 2003 |

|

RU2247014C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

| Способ аддитивной наплавки металлических изделий и устройство для его осуществления | 2024 |

|

RU2841395C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ДУГОВОЙ ДВУХСЛОЙНОЙ НАПЛАВКИ | 1999 |

|

RU2159171C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

Изобретение относится к электронно-лучевой наплавке в вакууме и может быть использовано в.различных областях машиностроения при изготовлении ответственных толстостенных изделий. Целью изобретения является улучшение качества наплавленного металла и расширение возможности регулирования высоты наплавленного слоя при выполнении наплавки fT/ e fa/wffe HfftJ OVt/CmflU и nffffaeflpfa K ufH/eoSou pajSeflfTTffu /уекуге /7омге//а займем Sepxf e/ /7o/ro ffeffi/a а (Л , / Tovffa ffcmpevij s eff/77/7crf Hfr / го /7t/vffcf с /7furari /fc i X фие-f

Tfft/ffa ffc/rr/yet u Л 7 /г /7т; 7ЛУл ггл /Tfft/CCf ffffi/

6 On ffoyefffou yffepmfft/ ff /f/pof/ ee /Tff mffffftff

(pue.Z

70

Составитель Г. Квартальнова Редактор Э. Слиган Техред М.Дидык Корректор Н. Король

Заказ 4081/14 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Г5Л7

Фигд

2S Vfr.fr ftfM/c

| Авторское свидетельство СССР № 1067715, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-15—Публикация

1985-07-02—Подача