(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1981 |

|

SU1028736A1 |

| Сталь | 1981 |

|

SU1035087A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ термической обработки деталей из заэвтектоидных низколегированных сталей | 1979 |

|

SU863663A1 |

| Сталь | 1979 |

|

SU771181A1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| Способ термической обработки деталей из конструкционных сталей | 1981 |

|

SU985079A1 |

| Сталь | 1990 |

|

SU1752191A3 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

I

Изобретение относится к металпур гии сталей, преимущественно к износостойким сталям на железомарганцевой основе, и может быть использовтю для изготовления штампов холодного деформирования.

Наиболее близкой к предлагаемой является сталь l3, содержащая, вес.%: Углерод1,2-1,5

MafwaHeu7-9,5

КремнийО,6-1,4

Алкыиний0,О5-О,2

ЖелезоОстальное

Недостатками известной стали являют ся низкие износостойкость и твердость. Цель изобретения - повьпшние твердости и износостойкости стали.

Поставленная цель достигается тем,, что сталь, содержащая углерод, марганец, кремний и железо, дополнительно содержит ванадий, азот и кальций при следующем соотношении компонентов, вес.%:

Углерод

0,7-1,5

Марганец

5,4-8,0

Кремний

0,2-2,0

Ванадий

0,5-3,5

АЗОТ

О,О1-О,О6

Кальций

0,01-0,06

Железо

Остальное

Вьшлавляют опытные плавки щ едлага емой стали. Слитки вессяд по tO кг после вьшлавки подвергают гомогенизации

10 при 1100-1150°С в течение 10 ч, затем куют на пластины размером 4x12х хбОО мм. Нагрев под закалку провопят до 7ОО-110О С, в качестве охлаждающей среды ярамешпот масло. Отпуск про15водят в соляных ваввах в интервале 2ОО-5ООС.

Испытания на извос проводят на машине МИ1М по схеме колодка-ролик.

20 Износостойкость стали оценивают потерями веса, приходящимися на едшшцу контактируемой поверхности ДР/S мг/ /мм). Кроме того, оцеюшают относигельв ю износостойкоегь опытных сталей по сравнению с известной.

У/5пР :

§

где fe - относигельная износостойкость;

APQgp|S.jgp- потери веса образца, приходящиеся на ециницу контактируемой поверхности;

дР„/5г,р - потери веса известной, приходящиеся на единицу контактируемой поверхности, Дюрометрические испытания проводят

по ГОСТ 9012-59.

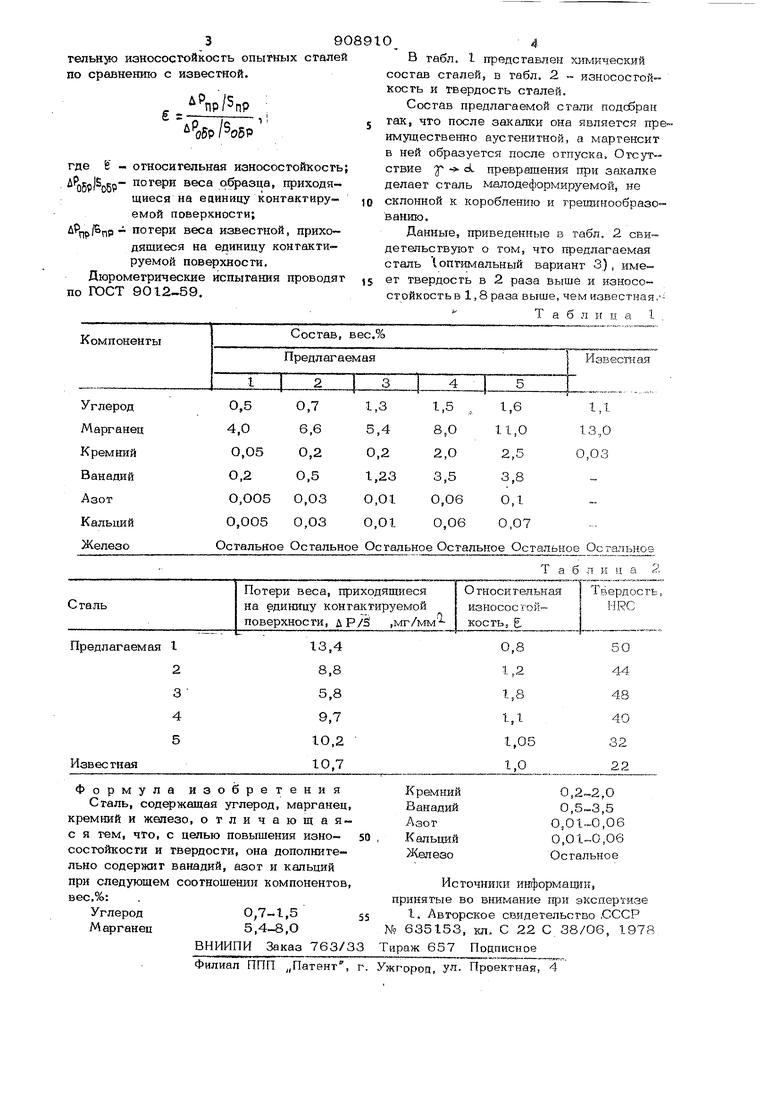

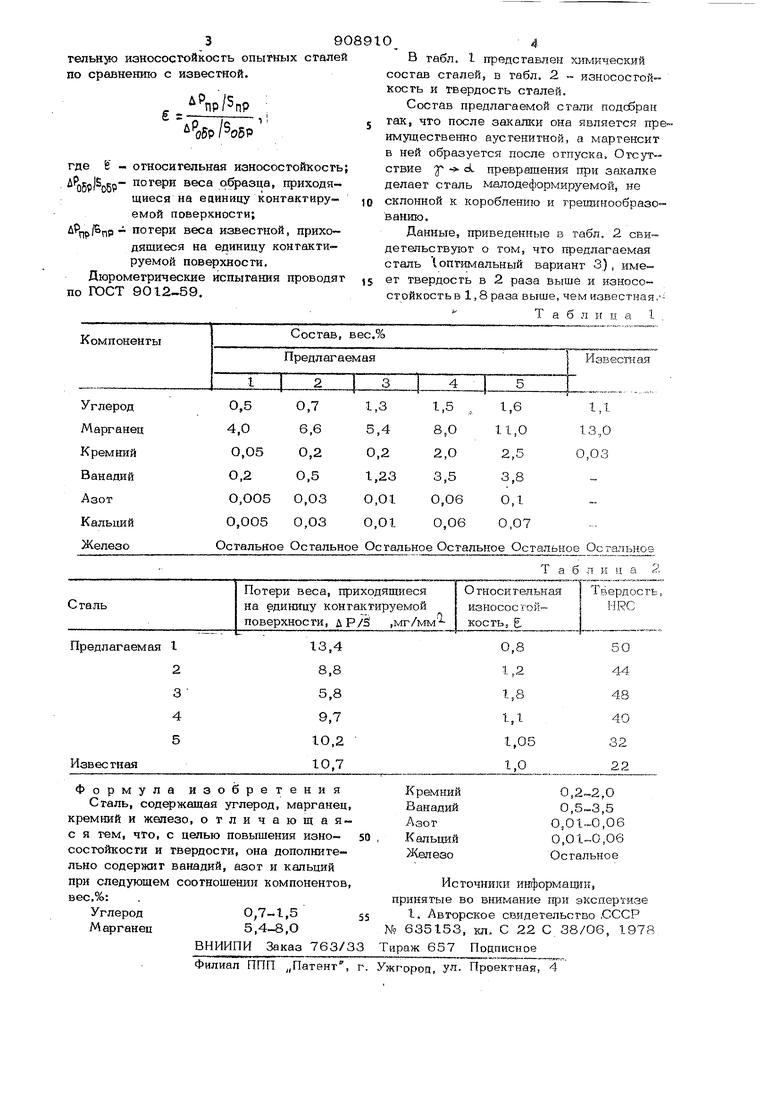

В табл. I представлен химический состав сталей, в табл. 2 - износостойкость и твердость сталей.

Состав предлагаемой стали подсбран так, что после закалки она является преимущественно аустенитной, а мартенсит в ней образуется после отпуска. Отсутствие З - d превращения при закалке делает сталь малодеформируемой, не склонной к короблению и грешинообразо- ванию.

Данные, приведенные в табл. 2 свидетельствуют о том, что предлагаемая сталь Iоптимальный вариант 3) , имеет твердость в 2 раза выше и износостойкость в 1,8 раза выше, чем известная. а б л и ц а I

Авторы

Даты

1982-02-28—Публикация

1980-06-26—Подача