(54) СОСТАВ ДЛЯ БОРИГОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Состав для борирования | 1975 |

|

SU524858A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1349326A1 |

| Состав для борирования стальных изделий | 1989 |

|

SU1715884A1 |

| Состав для жидкостного борирования стальных деталей | 1982 |

|

SU1021681A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Состав для борирования стальныхдЕТАлЕй | 1979 |

|

SU802396A1 |

| Состав для химико-термической обработки | 1976 |

|

SU602602A1 |

| Способ получения магнитно-абразивного порошка | 1983 |

|

SU1138249A1 |

| СПОСОБ БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2014 |

|

RU2602217C2 |

I

Изобретение относится к химико-термической обработке сталей, в частности к диффуЗИОШЮМ.У борирсюанию в порошковой среде.

Известен состав для борирования, содержащий карбид бора, в который для улучшения технологичности введен бор аморфный в количестве 3-10% 111.

Этот состав может быть утилизован после потери активности.

Недостатками данного состава являются его высокая стоимость и недостаточная технологичность из-за прилипания частичек карбида бора и аморфного бора к поверхности изделий.

Наиболее близким к предлагаемому является состав для борирования в порошке карбида бора, в который с целью повышения его технологичности, введен порошок титана в количестве 2-5% 2.

При таком составе в процессе борирования титан восстанавливает борный ангидрид, входящий в состав технического карбида бора до бора, устраняя тем самым причину налипания карбида к поверхности изделия.

Однако недостатками известного состава являются высокая стоимость реакционной смеси, содержащей 97 вес.% карбида бора и 3 вес.% порошка титана и невозможность утилизации отработанного состава в качестве абразива.

Цель изобретения - повышение технологичности состава и снижение его стоимости.

Поставленная цель достигается тем, что в известный состав, содержащий дополнительно

10 электрокорунд при следующем соотношении компонентов, вес.%:

Карбид бора30-50

Электрокорунд50-70

Электрокорунд представляет собой абразив 5ный материал, ширсжо используемый как и карбид бора, для изготовления абразивного инструмента. Основной минеральной составляющей злектрокорунда, определяющей его абразивные свойства, является корунд

20 di-AlaOj.

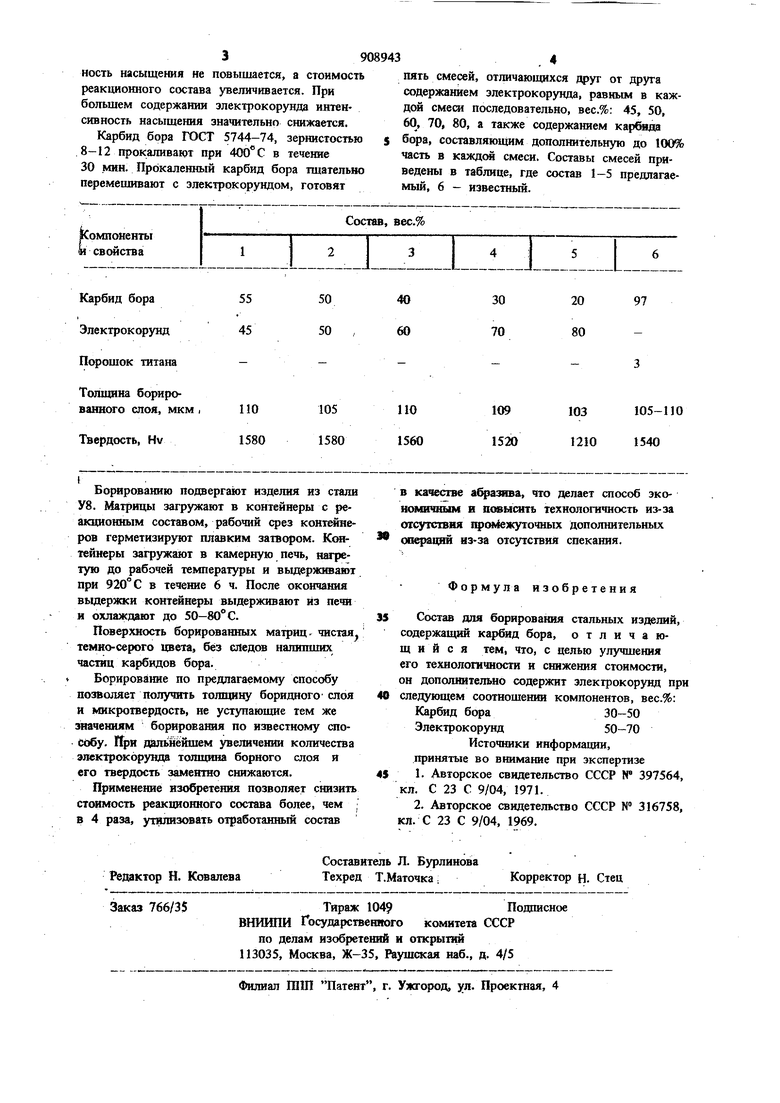

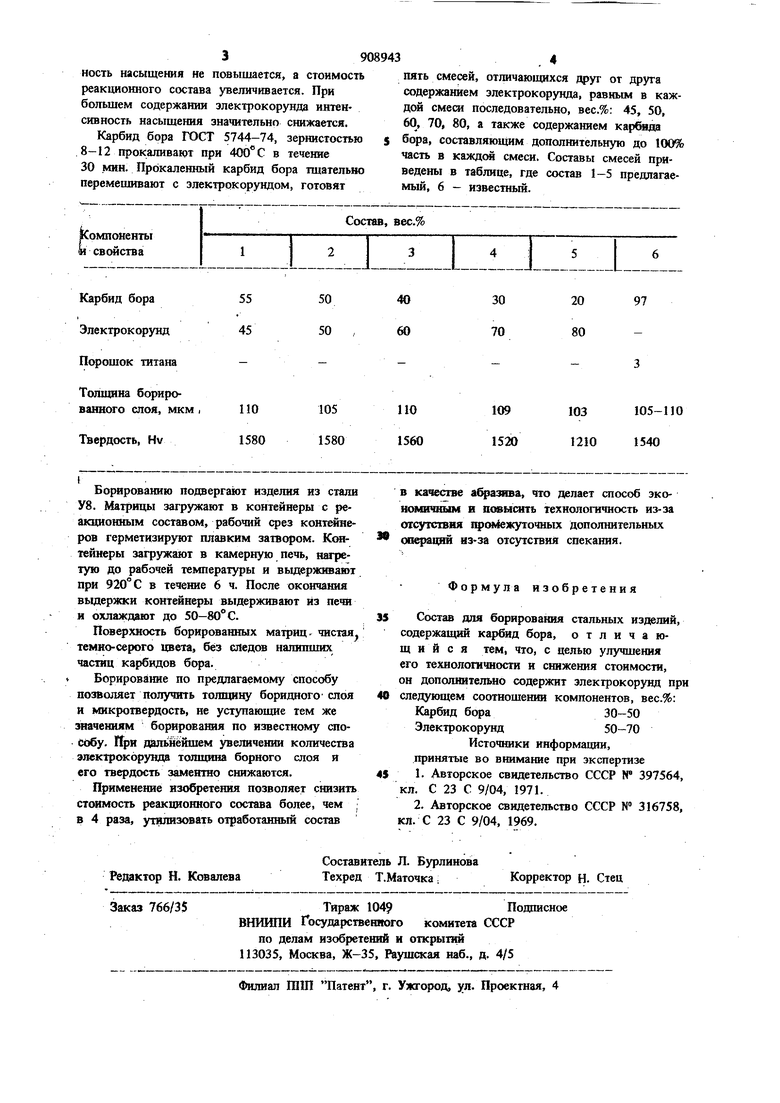

Добавка в реакционный состав 50-70% злектрокорунда объясняется тем, что при меньшем содержании электрокорунда интенсив390ность насыщения не повышается, а стоимость реакционного состава увеличивается. При большем содержании электрокорунда интенсивность насыщения значительно снижается. Карбид бора ГОСТ 5744-74, зернистостью 8-12 прокаливают при в течение 30 .мин. Прокаленный карбид бора тщательно перемещивают с электрокорундом, готовят пять смесей, отличающихся друг от друга содержанием электрокорунда, равным в каждой смеси последовательно, вес.%: 45, 50, 60, 70, 80, а также содержанием карбида бора, составляющим дополнительную до 100% часть в каждш смеси. Составы смесей приведены в таблице, где состав 1-5 предлагаемый, 6 - известный.

Авторы

Даты

1982-02-28—Публикация

1980-06-13—Подача