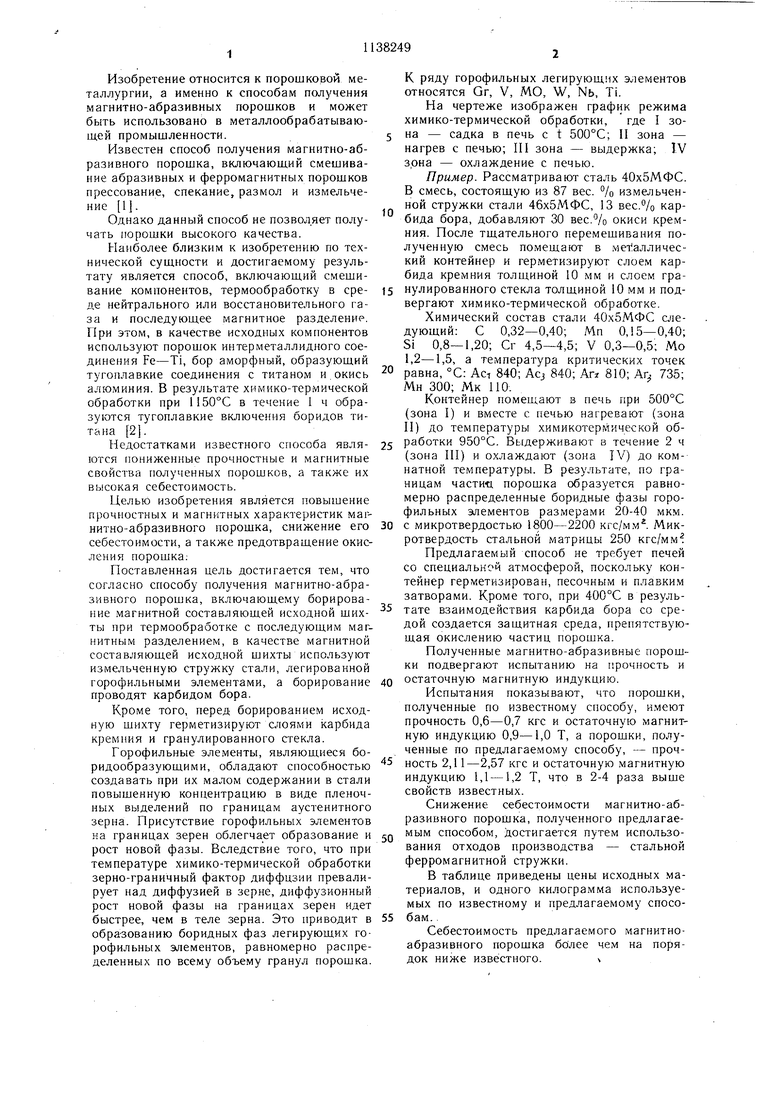

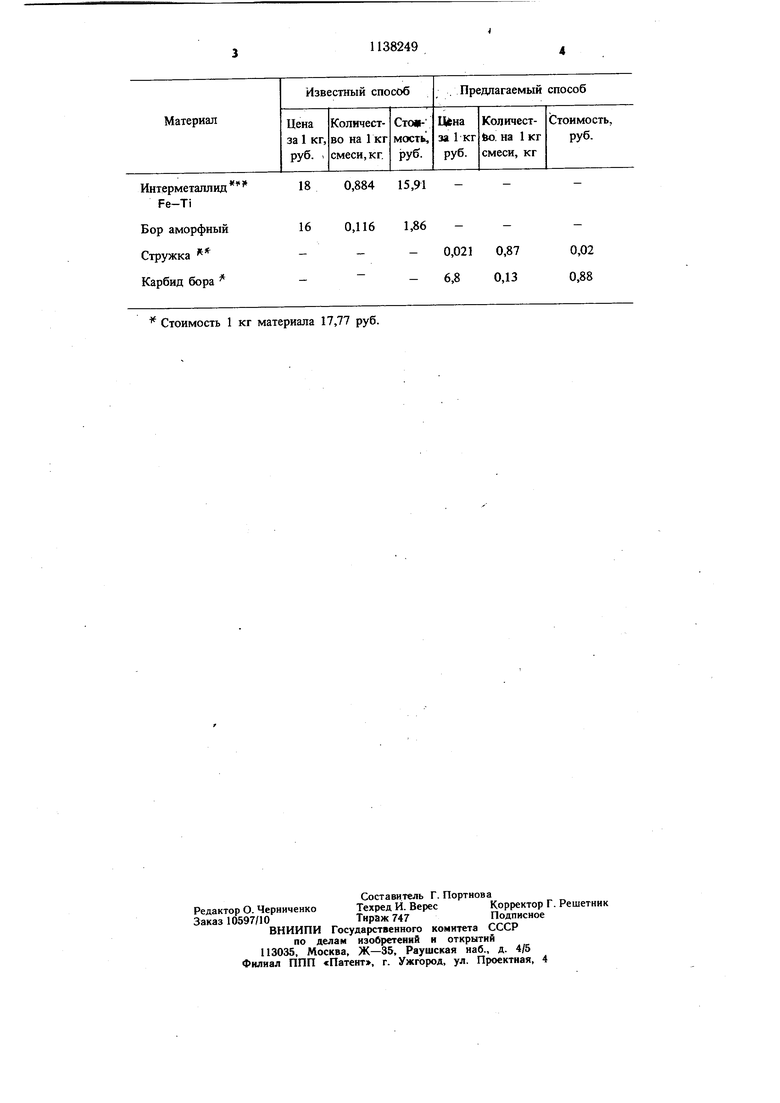

то- 0° 7Ci 500tj WW1II 7 г I д . о г 2 J 4 5 6 7 8 Bpcffjt, vac Изобретение относится к порошковой металлургии, а именно к способам получения магнитно-абразивных порошков и может быть использовано в металлообрабатываюш.ей промышленности. Известен способ получения магнитно-абразивного порошка, включаюш,ий смешивание абразивных и ферромагнитных порошков прессование, спекание, размол и измельчение 1|. Однако данный способ не позволяет получать порошки высокого качества. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, включаюш,ий с.мешивание компонентов, термообработку в ереде нейтрального или восстановительного газа и последуюш,ее магнитное разделение. При этом, в качестве исходных компонентов используют порошок интерметаллидного соединения Fe-Ti, бор аморфный, образующий тугоплавкие соединения с титаном и окись алюминия. В результате химико-термической обработки при в течение 1 ч образуются тугоплавкие включения боридов титана 2. Недостатками известного способа являются пониженные прочностные и магнитные свойства полученных порошков, а также их высокая себестоимость. Целью изобретения является повышение прочностных и магнитных характеристик магнитно-абразивного порошка, снижение его себестоимости, а также предотвраш,ение окисления порошка: Поставленная цель достигается тем, что согласно способу получения магнитно-абразивного порошка, включающему борирование магнитной составляющей исходной шихты при термообработке с последующим магнитным разделением, в качестве магнитной составляющей исходной шихты используют измельченную стружку стали, легированной горофильными элементами, а борирование проводят карбидом бора. Кроме того, перед борированием исходную шихту герметизируют слоями карбида кремния и гранулированного стекла. Горофильные эле.менты, являющиеся боридообразующими, обладают способностью создавать при их малом содержании в стали повышенную концентрацию в виде пленочных выделений по границам аустенитного зерна. Присутствие горофильных элементов на границах зерен облегчает образование и рост новой фазы. Вследствие того, что при температуре химико-термической обработки зерно-граничный фактор диффцзии превалирует над диффузией в зерне, диффузионный рост новой фазы на границах зерен идет быстрее, чем в теле зерна. Это приводит в образованию боридных фаз легирующих горофильных апементов, равномерно распределенных по всему объему гранул порошка. К ряду горофильных легирующих элементов относятся Gr, V, МО, W, Nb, Ti. На чертеже изображен график режима химико-термической обработки, где I зона - садка в печь с t 500°С; И зона - нагрев с печью; III зона - выдержка; IV зрна - охлаждение с печью. Пример. Рассматривают сталь 40х5МФС. В смесь, состоящую из 87 вес. % измельченной стружки стали 46х5МФС, 13 вес.% карбида бора, добавляют 30 вес.% окиси кремния. После тщательного перемешивания полученную смесь помещают в .5ef.aлличecкий контейнер и герметизируют слоем карбида кремния толщиной 10 мм и слоем гранулированного стекла толщиной 10 мм и подвергают химико-термической обработке. Химический состав стали 40х5МФС следующий: С 0,32-0,40; Мп 0,15-0,40; Si 0,8-1,20; Сг 4,5-4,5; V 0,3-0,5; Мо 1,2-1,5, а температура критических точек равна, °С: Aci 840; Acj 840; Агг 810; Аг. 735; Мн 300; Мк ПО. Контейнер помещают в печь при 500°С (зона I) и вместе с печью нагревают (зона II) до температуры химикотермической обработки 950°С. Выдерживают в течение 2 ч (зона III) и охлаждают (зона IV) до комнатной температуры. В результате, по границам частиц порошка образуется равномерно распределенные боридные фазы горофильных элементов размерами 20-40 мкм. с микротвердостью 1800-2200 кгс/M.Mf Микротвердость стальной матрицы 250 кгс/мм Предлагаемый способ не требует печей со специальной атмосферой, поскольку контейнер герметизирован, песочным и плавким затворами. Кроме того, при 400°С в результате взаимодействия карбида бора со средой создается защитная среда, препятствующая окислению частиц порошка. Полученные магнитно-абразивные порошки подвергают испытанию на прочность и остаточную магнитную индукцию. Испытания показывают, что порошки, полученные по известному способу, и.меют прочность 0,6-0,7 кгс и остаточную магнитную индукцию 0,9-1,0 Т, а порошки, полученные по предлагаемому способу, - прочность 2,11-2,57 кгс и остаточную магнитную индукцию 1,1 -1,2 Т, что в 2-4 раза выше свойств известных. Снижение себестоимости магнитно-абразивного порошка, полученного предлагаемым способом, достигается путем использования отходов производства - стальной ферромагнитной стружки. В таблице приведены цены исходных материалов, и одного килограмма используемых по известному и предлагаемому способам. Себестоимость предлагаемого магнитноабразивного порошка более чем на порядок ниже известного.ч

Интерметаллид 18 0,884 15,91

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1989 |

|

SU1715884A1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| Ферромагнитный абразивный материал и способ его получения | 1987 |

|

SU1502284A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1650770A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

1. СПОСОБ ПОЛУЧЕНИЯ МАГНИТНО-АБРАЗИВНОГО ПОРОШКА, включающий .борирование магнитной составляющей исходной шихты при термообработке с последующим магнитным разделением, отличающийся тем, что, с целью повышения прочностных и магнитных характеристик порошка и снижения его себестоимости, в качестве магнитной составляющей исходной шихты используют измельченную стружку стали, легированной горофильньши элементами, а борирование проводят карбидом бора. 2. Способ по. п. I, отличающийся тем, что с целью предотвращения окисления порошка, перед борированием исходную шихту герметизируют слоями порошка карбида кремния и гранулированного стекла.

Стоимость 1 кг материала 17,77 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Порошковая металлургия | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения магнитноабразивных порошков | 1977 |

|

SU677813A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-07—Публикация

1983-01-21—Подача