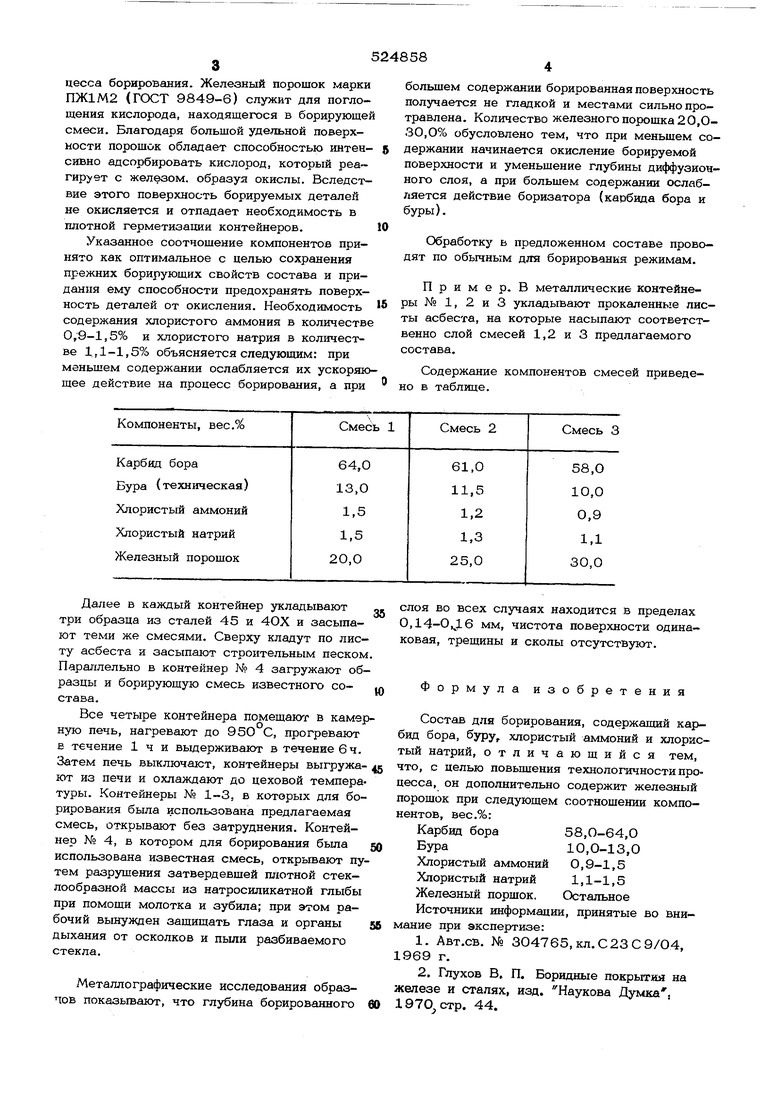

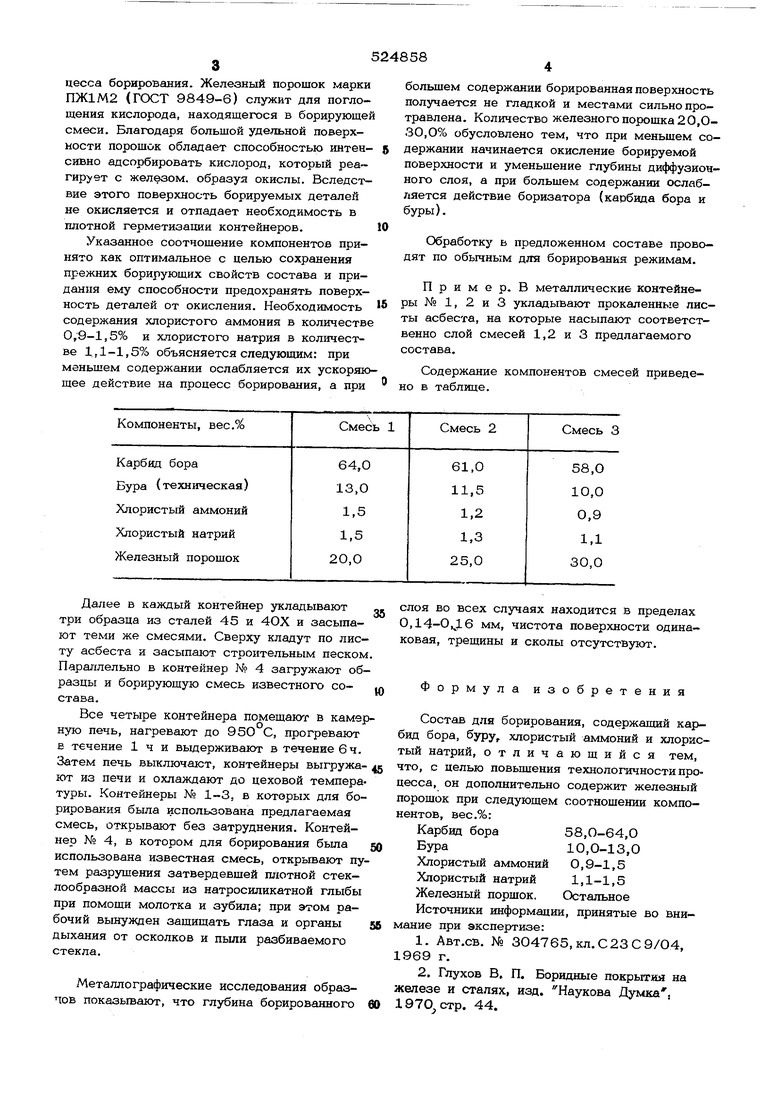

Изобретение относится к химико-термической обработке, в частности к диффузионному борированию в твердой среде. Для приготовления борирующих смесей обычно используют аморфный бор, карбид б pa и техническую буру Для активизации пр цесса борирования в смесь добавляют соеди нения хлора, фтора, кальция и т.д. Известен, например, состав для бориров ния, содерйсащий вес.%: Карбвд бора75-85 Вуру 10-20 Фторборат1-10 1. Известен также состав для борирования, содержащий вес.%: Карбид бора84 Буру16- 2. В качестве активатора в состав- вводят хлористый аммоний (1,25%) и хлористый натрий (1,5%). Основным недостатком известных составов является неудовлетворительная борирую щая способность их в условиях окислительной атмосферы печи. Поэтому контейнеры с борируемыми деталями обязательно гермети зируют плавким затвором с использованием натросиликатной . После завершения процесса борирования контейнеры открывают путем механического разрушения затвердевшей стеклообразной массы из указанной глыбы. Это затрудняет и усложняет операцию извлечения борированных деталей из контейнера и ухудшает санитарно-гигиенические условия труда. Цель изобретения т- повьш ение технологичности процесса. Это достигается тем, что состав дополнительно содержит железный порошок при следующем соотношении компонентов, вес.%: Карбид бора58,О-64,О Бура (техническая) 10,0-13,0 Хлористый аммоний 0,9-1,5 Хлористый натрий1,1-1,5 Железный порошок Остальное Карбид бора (зернистость № 8, ГОСТ 5744-62) должен быть прокален при ЗОО400°С. Бура техническая (ГОСТ 8429-69) должна быть прокалена при 6ОО-70О С. Хлористый аммоний (ГОСТ 3773-60) и хлористый натрий вводят для интенсификации про- цесса борирования. Железный порошок марки ПЖ1М2 (ГОСТ 9849-6) служит для поглощения кислорода, находящегося в борирующей смеси. Благодаря больщой удельной поверхности порошок обладает способностью интенсиБно адсорбировать кислород, который реагирует с желтом, образуя окислы. Вследствие этого поверхность борируемых деталей не окисляется и отпадает необходимость в плотной герметизации контейнеров. Указанное соотнощение компонентов принято как оптимальное с целью сохранения прежних борирующих свойств состава и придания ему способности предохранять поверхность деталей от окисления. Необходимость содержания хлористого аммония в количестве 0,9-1,5% и хлористого натрия в количестве 1,1-1,5% объясняется следующим: при меньшем содержании ослабляется их ускоряю щее действие на процесс борирования, а при больщем содержании борированная поверхность получается не гладкой и местами сильно протравлена. Количество железного порошка 20,О30,0% обусловлено тем, что при меньшем содержании начинается окисление борируемой поверхности и уменьшение глубины диффузионного слоя, а при большем содержании ослабляется действие боризатора (карбвда бора и буры). Обработку в предложенном составе проводят по обычным для борированкя режимам. П р и м е р. В металлические контейнеры № 1, 2 и 3 укладывают прокаленные листы асбеста, на которые насыпают соответственно слой смесей 1,2 и 3 предлагаемого состава. Содержание компонентов смесей приведено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Состав для борирования | 1978 |

|

SU765398A1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Состав для борирования стальных изделий | 1980 |

|

SU876777A1 |

| Состав для диффузионного борирования стальных деталей | 1977 |

|

SU632749A1 |

| Состав для борирования | 1978 |

|

SU836206A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2413034C1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

Авторы

Даты

1976-08-15—Публикация

1975-03-21—Подача