(54) СПОСОБ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ периодической прокатки труб | 1981 |

|

SU1005963A1 |

| Технологический инструмент для холодной прокатки труб | 1978 |

|

SU880524A1 |

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

| Способ производства холоднодеформированных труб | 1978 |

|

SU738699A1 |

| Технологический инструмент для периодической прокатки труб | 1980 |

|

SU910243A1 |

| Способ продольной прокатки труб | 1987 |

|

SU1454525A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ | 2006 |

|

RU2309809C1 |

| Оправка для холодной прокатки труб | 1979 |

|

SU789172A1 |

| Способ изготовления профильных труб,преимущественно толстостенных | 1985 |

|

SU1315048A1 |

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

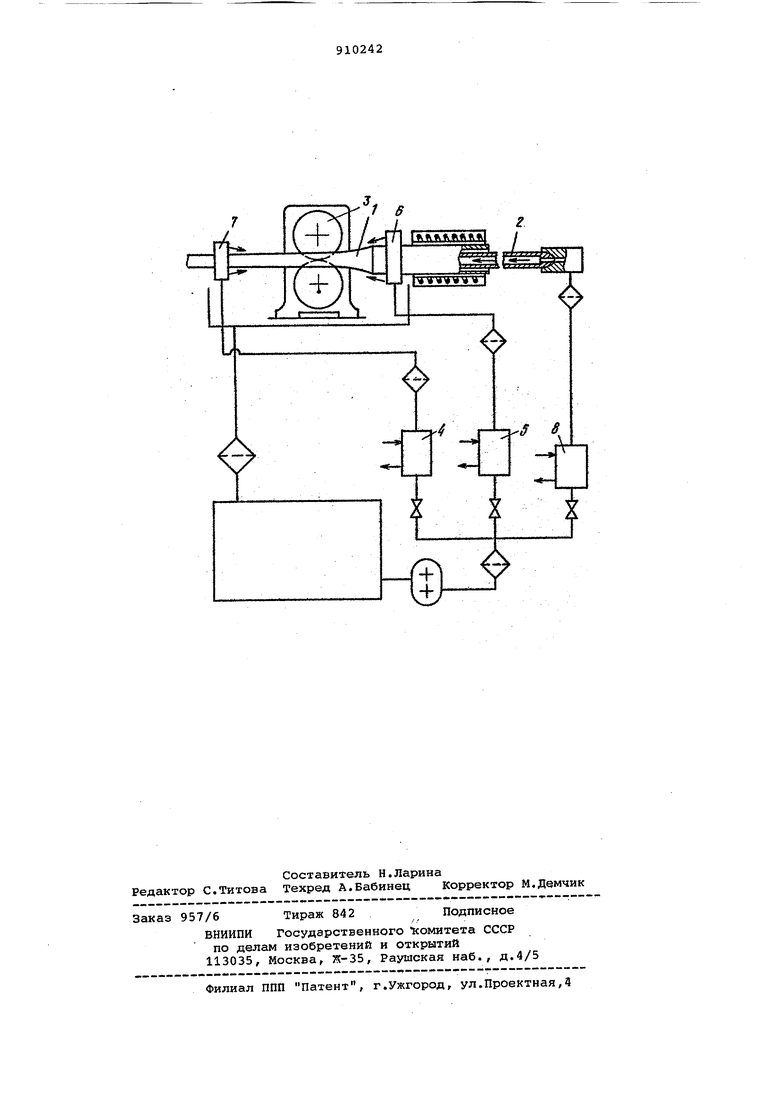

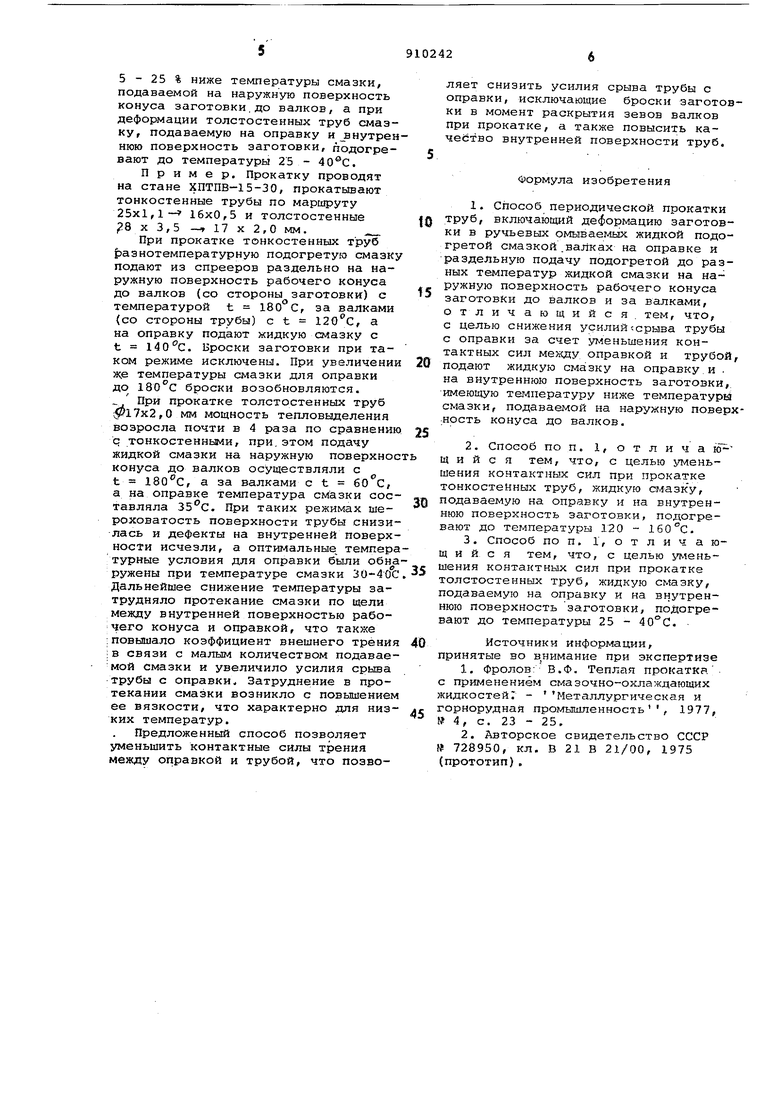

Изобретение относится к обработке металлов давлением и может быть использовано при производстве трубна станах периодической прокатки. Наличие осевых усилий, действующих на заготовку во время деформа ции металла, оказывает существенное влияние, на интенсификацию процесса периодической прокатки труб. Известен способ периодической прокатки труб, включающий деформацию металла в ручьевых валках, на оправке с подачей различных видов лодогретых жидких смазок на наружную и внутреннюю поверхности рабоче го конуса трубы 1. Недостатком этого способа является то, что поверхность рабочего .конуса непрерывно разогревается и к сечению готовой трубы достигает недопустимых по работоспособности технологической смазки величин. Осо бенно это сказывается при прокатке толстостенных труб, когда мощность. тепловыделения столь значительна, что теплоотвод с помощью подогретой жидкой смазки, подаваемой с одинаковой температурой, со стороны заготовки и готовой трубы, не обеспе чивает стабильный температурный уро вень в очаге деформации по длине рабочего конуса. Это приводит к налипанию металла трубы на оправку и ручьи калибров, что повышает дефектообразования на поверхностях прокатываемых, труб. В целом зто приводит . к снижению режимов деформации и производительности стана и к повышенным осевым усилиям при прокатке. Наиболее близким по технической сущности к изобретению является способ периодической прокатки труб, включающий деф.ормацию металла в ручьевых валках на оправке с подачей разнотемпературных жидких смазок на поверхность рабочего конуса трубы со сто.роны заготовки и готовой трубы и прока тные валки, при этом со стороны заготовки температура жидкой смазки равна температуре подогрева заготовки, а со стороны готовой трубы 1/3 - 2/3 температуры заготовки 2. Данный способ эффективен при использовании его в случае прокатки толстостенных труб. Однако недостатком его также, как и предыдущего способа, являются большие усилия срыва-заготовки с оправки, возникающие в период подачи заготовки. что приводит к броскам рабочего конуса в момент раскрытия, зевов при прокатке и/ вследствие этого, к значительному налипанию металла тру бы на инструмент и даже поломкам ра бочих клетей станов. Это объясняетс тем, что разогретая до температуры заготовки жидкая технологическая смазка, подаваемая на внутреннюю поверхность рабочего конуса, в про цессе деформации нагревается выше критических температур смазки, в ре зультате чего происходит разрушение смазочного слоя, характеризуемое резким увеличением коэффициента тре ния, что приводит к резкому росту удельных сил контактного трения меж оправкой и внутренней поверхностью рабочего конуса, а вследствие этого к значительному росту усилий срыва трубы с оправки. Целью изобретения является снижение усилия срыва трубы с оправки за счет уг 1еньшения контактных сил трения между оправкой и трубой. Указанная цель достигается тем, что в известном способе периодической прокатки груб, включающем дефор мацию заготовки в ручьевых омываемых жидкой подогретой смазкой валка на оправке и раздельную подачу подогретой до разны.х температур жидко смазки на наружную поверхность рабо чего конуса заготовки до валков и за валками/ подают жидкую смазку на оправку и на внутреннюю поверхность заготовки, имеющую те1 шературу ниже температуры смазки, подаваемой на наружную поверхность конуса до валков. , Для уменьшения контактных сил пр прокатке тонкостенных труб жидкую смазку, подаваемую на оправку и на внутреннюю поверхность заготовки, подогревают до температуры 120 , а при прокатке толстостенных труб - смазку подогревают до температуры 25 - 40°С. Подача жидкой смазки на оправку и внутреннюю поверхность рабочего конуса о температурой ниже тег-шературы смазки, подаваемой до валков, обеспечивает снижение температуры смазки в з онтак е оправки с рабочим конусом до температуры, не превышаю щей критическую, в результате чего прокатка будет происходить в условиях жидкостного трения, при которо коэффициент внешнего трения в контакте для некоторых смазок может до тигать f 0,03 по сравнению с f 0,15 - при разрушении смазочног слоя, следовательно, значительно угленьшаются усилия срыва трубы с оправки при периодической подаче за готовки. При прокатке толстостенных труб целесообразно подавать смазку на оправку и внутреннюю поверхность рабочего конуса с температурой ниже температуры смазки, подаваемой на наружную поверхность заготовки до. валков, но не менее 25С,,при этом оптимальные тег/шературы для уменьшения контактных сил при прокатке толстостенных труб находятся в пределах 25 - 40с. При температуре более 40 С в результате работы деформации выделяется достаточное количество тепла, которое разогревает смазочный слой до значительных температур. Прокаткаже с подачейсмазки ниже указанной температуры {25С) приводит к ухудшению качества внутренней поверхности труб из-за увеличения вязкости смазки, а следовательно, к увеличению толщины смазочного слоя в контакте. При прокатке тонкостенных труб выделяется незначительное количество тепла от работы деформации {в десятки и сотни раз меньше по сравнению с толстостенными) и, следовательно, для уменьшения вязкости необходимо Подогревать смазку - во избежание локального подстуживания металла трубы с внутренней поверхности рабочего конуса. При этом температура смазки, подаваемой на оправку и на внутреннюю поверхность конуса, должна быть ниже Температуры смазки, подаваемой на наружную поверхность конуса заготовки до валков, и оптимальные температуры для этих труб находятся в интервале 120 - 160 С. Указанный интервал температур подогрева жидкой смазки обеспечивает максимальный уровень качества проката при допустимом уровне контактных сил. На чертеже приведена схема осуществления предложенного способа. Способ периодической прокатки .труб заключается в том, что трубную заготовку 1 деформируют на оправке 2 ручьевыми пилигримовыми валками 3, омываемыми подогретой жидкой смазкой, и подают, через теплообменники 4 и 5 и спрееры б и 7 раздельно до валков и за валками на наружную поверхность рабочего конуса заготовки подогретую до разных температур жидкую смазку, а также через теплообменник 8 дополнительно подают жидкую смазку на оправку и через нее на внутреннюю поверхность заготовки, имеющую температуру ниже температуры смазки, подаваемой на наружную поверхности конуса до валков. При деформации тонкостенных труб жидкую смазку, которую подают на оправку и внутреннюю поверхность заготовки, -«подогревают до температуры 120 - , что составляет 5 - 25 % ниже температуры смазки, подаваемой на наружную поверхность конуса заготовки.до валков, а при деформации толстостенных труб смаэку, подаваемую на оправку и внутрен нюю поверхность заготовки, подогревают до температуры 25 - 40®С. Пример. Прокатку проводят на стане ХПТПВ-15-30, прокатывают тонкостенные трубы по маршруту 25x1,1- 16x0,5 и толстостенные 8 X 3,5 -- 17 X 2,0 мм. При прокатке тонкостенных труб |зазнотемпературную подогретую смазку подают из спрееров раздельно на наружную поверхность рабочего конуса до валков {со стороны заготовки) с температурой t 180°С, за валками (со стороны трубы) с t 120с, а на оправку подают жидкую смазку с t . Броски заготовки при таком режиме исключены. При увеличении ж.е температуры смазки для оправки до броски возобновляются. При прокатке толстостенных труб 17x2,0 мм мощность тепловыделения возросла почти в 4 раза по сравнению q тонкостенными, при.этом подачу жидкой смазки на наружную поверхнос конуса до валков осуществляли с t , а за валками с t 60 С, а на оправке температура смазки сос тавляла . При таких режимах шероховатость поверхности трубы снизи лась и дефекты на внутренней поверх ности исчезли, а оптимальные темпера турные условия для оправки были ружены при температуре смазки 30-40С Дальнейшее снижение температуры затрудняло протекание смазки по щели между внутренней поверхностью рабочего конуса и оправкой, что также :повышало коэффициент внешнего трёнйя I в связи с малым количеством подаваемой смазки и увеличило усилия срыва трубы с оправки Затруднение в протекании смазки возникло с повышением ее вязкости, что характерно для низких температур. Предложенный способ позволяет уменьшить контактные силы трения между оправкой и трубой, что позволяет снизить усилия срыва трубы с оправки, исключающие броски заготовки в момент раскрытия зевов валков при прокатке, а также повысить качество внутренней поверхности труб. Формула изобретения 1.Способ периодической прокатки труб, включающий деформацию заготовки в ручьевых омываемых жидкой подогретой смазкой .ваЛках на оправке и раздельную подачу подогретой до разных температур жидкой смазки на наружную поверхность рабочего конуса заготовки до валков и за валками, отличающийся, тем, что, с целью снижения усилий«срыва трубы с оправки за счет уменьшения контактных сил между оправкой и трубой, подают жидкую смазку на оправку.и . на внутреннюю поверхность заготовки,. имеющую тег пературу ниже температуры смазки, подаваемой на наружную поверх;ность конуса до валков. 2.Способ по п. 1, отлича и и с я тем, что, с целью уменьшения контактных сил при прокатке тонкостенных труб, жидкую смазку, подаваемую на оправку и на внутреннюю поверхность заготовки, подогревают до температуры 120 - . 3.Способ по п. I, о т л и ч а ющ и и с я тем, что, с целью уменьшения контактных сил при прокатке толстостенных труб, жидкую смазку/ подаваемую на оправку и на внутреннюю поверхность заготовки, подогревают до температуры 25 - . Источники информации, принятые но в,нимание при экспертизе 1.Фролов: В.Ф. Теплая прокаткас применением смазочно-охлаждаюших жидкостейГ - Металлургическая и горнорудная промышленность , 1977, 4, с. 23 - 25, 2.Авторское свидетельство СССР № 728950, КЛ, В 21 В 21/00, 1975 (прототип).

(

г

Авторы

Даты

1982-03-07—Публикация

1980-08-04—Подача