Изобретение относится к трубопрокатному производству.

Известен инструмент стана периодической прокатки труб, содержащий пилигримовые валки с ручьем переменного сечения и оправку, образующие поверхности которых на обжимном участке представляют собой лежащие друг против друга гиперболу и параболу 1 .

Недостатком известного инструмента является создание повышенного уровня растягивающих напряжений в поверхностном слое металла. Это приводит к микротрещинам, в которые проникает технологическая смазка, триводящая к возникновению межкристаллитной коррозии.

Наиболее близким по технической сущности к изобретению является технологический инструмент для периодической прокатки труб, содержащий пилигримовые валки, каждый с ручьем уменьшающегося поперечного сечения, образующая развертки гребня которого на обжимной зоне составлена из нескольких участков, и у1 еньшающегося поперечного сечения ступенчатую оправку, каждая.ступень которой имеет участок с образующей, параллельной ее оси 2 .,

Недостатком известного инструмента является неудовлетворительное качество поверхности труб, обусловленное возникновением растягивающих тангенциальных напряжений, приводящих к образованию надрывов, трещин.

10

Целью изобретения является повышение качества поверхности труб за счет устранения микротрещин в поверхностном слое металла.

Поставленная цель достигается

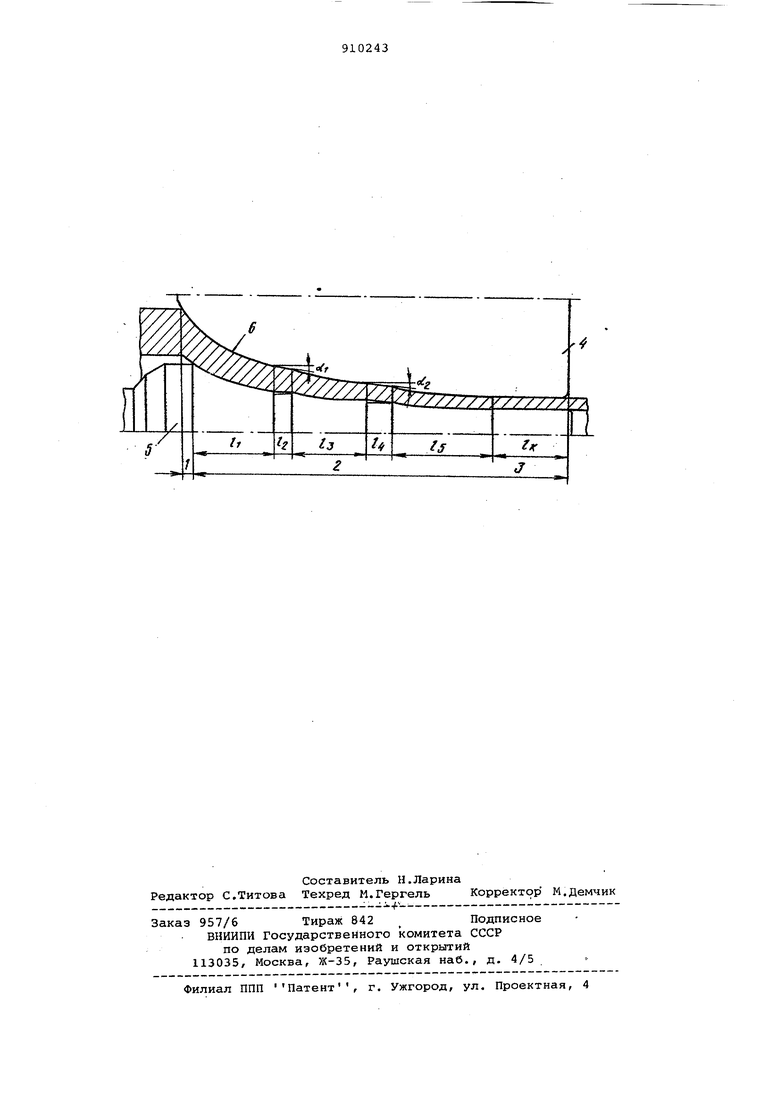

15 тем, что в технологическом инструменте дляпериодической прокатки труб, содержащем пилигримовые валки, каждый с ручьем уменьшающегося поперечного сечения, образующая раз20вертки гребня которого на обжимной зоне составлена из нескольких участков, и уменьшающегося поперечного сечения ступенчатуюоправку, каждая ступень которой имеет учас25ток с образующей, параллельной ее оси, образующая гребня ручья валка в местах расположения оправки с параллельными образующими выполнена по прямой, составляющей с параллель30ными образующими оправки острые углы, и прямолинейные участки обра зующих гребня валка и оцравки соед нены криволинейными участками в ви де лекаищх одна напротив другой параболы и гиперболы, чередующихся у валка и оправки. Технологический инструг ент обес печивает при обжатии трубы периодическое изменение типа поверхност ной деформации. Если на первом уча ке снаружи воздействовал параболический профиль, а внутри - гиперб лический, то на следующем участке снаружи начинает деформировать гипе болический профиль на параболическом участке оправки. При этом на промежуточных прямолинейных участка структура металла вообще не будет прорабативаться и блоки зерен будут утолщаться. Прямолинейные участки здесь выполн; ют роль компенсаторов однотипного характера деформации на предыдущем криволинейном участке, пои этом снимаются избыточные растя гивающие напряжения в поверхностных слоях трубы - внутри и снаружи. Благодаря чередованию типов поверхностной деформации растяй ения крис таллов (блоков зерен) металла у по верхностных слоев минимальны, что обеспечивает минрт ум растягивающих напряжений, исключая микротрегдинообразованиа. На чертеже изображена схема раз вертки о.чаха деформации с использозанием предлагаемого инструмента Технологический инструмент для периодической прокатки труб содержи имеющие редуцирующую 1,обжимную 2 и калибрующую 3 зоны пилигримовые вал ки 4 с ручьем уменьшающегося попере HOio сечения и уменьшающегося поперечного сечения ступенчатую оправку 5. Образующая развертки гребня 6 ручья и оправки 5 на обжимной зоне 2 составлена из нескольких участков (g, . - РК ) . Каждая ступень оправки 5 имеет учас ток (б2 24.) с образующей, параллельной ее оси. Образующая гребня 6 ручья валка в местах расположения оправки с параллельными образующими ньшолнена по прямой, составляющей с параллель ными образующими оправки острые угл (oi:, ,)Прамолинейные участки ( 4 образующих гребня валка 4 и оправки 5 соединены криволинейньми участкам -f Si, 5 в виде лежащих одна напротив другой параболы и гипербо лы, чередую щихся у валка и оправки. Оптимальным вариантом выполнения технологического инстру ента является такое выполнение обжимной зонн при котором протяженность каждого последующего участка (например,f ) по отношению к предыдущему (например, gj возрастает в 1,2 - 6 раз; Такое возрастание характерно как для двух пряхиолинейных участков ; (например, д :р2 1,2 - 6,0), так и для двух участков с криволинейными поверхностями (например,з л 1,2 - 6,0). А угол наклона прямолине:йных участков гребня 6 ручья к оси оправки 5 в этом же направлении уменьшается в 1,5 - 15,0 раз (т. е. : ,0) от одного к другому участку того же профиля. Чередование типов образующих криволинейных участков выбирают следующим образом. Если прокатьтается толстостен ная заготовка в тонкостенную трубу, то первый участок ( 6 ) выполняют с параболической образующей оправки 5 и с гиперболическим профилем - ручей; при этом последний участок должен иметь параболический профиль ручья и гиперболическую образующую оправки. Такое сочетание обеспечивает низкий уровень растягивающих напряжений, не достигающих критического состояния-, приводящего к образованию сетки микротрещин. Если из тонкостенной заготовки прокатывается толстостенная труба, то на первом участке (6) гиперболическая образующая оправки 5 должна сочетаться с параболическим профилем гребня ручья, что обеспечивает минимум остаточ-ных растягивающих напряжений, а величина их не приводит к ьликротрещинам. Зато последний участок инструмента на длине обжимного участка (Cg) должен сочетать параболическую-образующую оправки и гиперболический профиль ручья. Протяженность прямолинейных участков на гребне валка зависит от количества ступеней чередования с криволинейными участками, количество которых определяется суммарной деформацией трубы по диаметру. Значительное количество чередующихся криволинейных и прямолинейных участков, как показьтают исследования, целесообразны при прокатке труб из хрупких (или малопластичных) материалов и сплавов, на которые однотипный характер поверхностной деформации влияет отрицательно. Поэтому частота чередования одного профиля с другим создают наиболее оптимальные условия прокатки - при минимальных поверхностных растягивающих, напряжениях. Пластичные материалы прокатываются при более редкой частоте чередования криволинейных участков, а убывание угла наклона профиля гребня к оси оправки может быть более интенсивньам, что,, увеличивая деформацию, не приводит к критическому уровню растягивающих напряжений.

Работа на предложенном инструменте осуществляется следующим образе.

Предварительно надетая на стержень (не показан) оправки 5 заготовка периодически подается на оправку, обжимается в зоне 1 редуцирования по диаметру, а затем начинает обжиматьс по толщине стенки в обжимной зоне 2 на первом криволинейном участке длиной 6 f при этом поверхностные растягивающие напряжения возрастают до определенного уровня, пока не попадают на прямолинейный участок Pg гд резко меняя схему деформации, напряжения снижаются. На новом криволинейном участке ( 6) происходит изменени характера деформации, в связи с переменой типа профиля (например| гиперболический профиль ручья заменен на параболический и наоборот по внутренней поверхности). Рост растягивающих напряжений происходит с заниженной интенсивностью, пока очаг вновь не изменяет тип внутренней деформации на наружный и т. д. вплоть до зоны калибрования, где завершается калибрование трубы по диаметру , и .толщине стенки,

Прокатки осуществляли на стане ХПТ-55 по маршруту 57 к 8 25 х 1,5мм из стали 08Х18Н10Т. Заявляемый инструмент состоял из трех криволийейных участков и двух прямолинейных Первый криволинейный участок был выполнен с параболической образующей оправки (с порядком параболы m 3,5) и гиперболическим профилем ручья (с порядком гиперболы ,0). На втором криволинейном участке оправка имела гиперболическую образующую (при m - 10), а ручей имел параболический профиль (при m 3) На третьем криволинейном участке параболическая образующая оправки (при m 2) сочеталась с гиперболическим профилем ручья (при т - 6).

Протяженность первого прямоли нейного участка fj, 70 мм, а 0,080. Протяженность второго участка 64 70 мм, а 2tgol2 0,015. Общая протяженность ручья 500 мм; зоны;

редуцирования 20 мм, калибрования 80 мм, и обжимная 400 мм. ПротяженIHOCTb криволинейных участков составила: первого 60 мм, второго lOO мм и третьего 140 мм.

После термической обработки,травления, правки, торцовки наружного и внутреннего полирования трубы прошли контроль на сплошность металла в поверхностном слое на ультразвуковом дефектоскопе (УЗД).

Таким образом, применение предложенного инстр.у7лента позволяет повысить качество поверхности за счет устранения микротрещин в поверхностном слое.

Формула изобретения

Технологический инструмент для периодической прокатки труб, содержащий пилигримовые валки, каждый с ручьем уменьшающегося поперечного сечения, образующая развертки гребня которого на обжимной зоне составлена из нескольких участков, и уменшающегося поперечного сечения ступенчатую оправку, каждая ступень которой имеет участок с образующей, параллельной ее оси, отличающийся тем, что, с целью повышения качества поверхности труб, образующая гребня ручья валка в метах расположения оправки с параллельными образующими выполнена по прямой, составляющей с параллельным образующими оправки острые углы/ и прямолинейные участки образующих гребня валка и оправки соединены криволинейными участками в виде лежащих одна напротив другой параболы и гиперболы, чередующихся у валка и оправки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке 2685690/22-02,

кл. В 21 В 21/00, 20.11.78.

2.Авторское свидетельство СССР 694233, кл. в 21 В 21/00, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для холодной прокатки труб | 1978 |

|

SU880524A1 |

| Инструмент для холодной прокаткиТРуб | 1978 |

|

SU839628A1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| Трубопрокатный инструмент пилигримового стана | 1978 |

|

SU766683A1 |

| Технологический инструмент для периодической прокатки труб | 1977 |

|

SU733749A1 |

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| Технологический инструмент дляХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU822937A1 |

| Ручей пилигримового валка | 1981 |

|

SU988392A1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2156174C2 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

Авторы

Даты

1982-03-07—Публикация

1980-08-12—Подача