(54) УСТРОЙСТВО ДЛЯ ПЛАВКИ И ЗАЛИВКИ МЕТАЛЛА НА МАЛИНАХ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плавки и заливки металла на машинах литья под давлением | 1978 |

|

SU713658A1 |

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ ДЕТАЛЕЙ НА МАШИНАХ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1973 |

|

SU383526A1 |

| Установка для литья с противодавлением | 1979 |

|

SU831315A1 |

| Устройство для отливки деталей на машинах литья под давлением | 1977 |

|

SU753533A2 |

| Вакуумная дуговая печь | 1973 |

|

SU475399A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| РОТОРНАЯ НАКЛОННАЯ ПЕЧЬ | 2015 |

|

RU2606349C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2020 |

|

RU2760137C1 |

1

Изобретение относится к литейному производству, в частности к литью под давлением металлов и сплавов.

Известно устройство, содержащее формодержатель, жестко соединеннык с подвижной плитой машины, неподвижную плиту, камеру для герметизации плавильного и заливочного устройства, перемещаемую гидроцилиндрами по неподвижным колоннам машины, поворотную плавильную печь, расположенную внутри этой камеры, камеру для герметизации пресс-формы, выполненную подвижной относительно плит машины и установленную на формодержателе с возможностью возвратно-поступательного перемещения li .

Недостатком данного устройства является то, что плавильная печь смонтирована непосредственно на корпусе плавильно-заливочной камеры, что затрудняет доступ для ее осмотра и обслуживания .Кроме того,для обслуживания плавильной печи нужно после каждого

цикла запрессовки перемещать по колоннам машины весь корпус камеры, что затрудняет последующую герметизацию при закрытии камеры из-за большого периметра уплотнения.

Наиболее близким техническим решением к изобретению является устройство, содержащее формодержатель, жестко соединенный с подвижной плитой машины, неподвижную плиту, i плавильную печь. Плавильное и заливочное устройства размещены в кожухе для герметиза11Д1и, на боковой стенке которого смонтирована крышка, снабженная валом, установленным посред-. ством опоры скольжения в плите, и приводом поворота вала, при этом плавильная печь закреплена на одном конце вала, а привод поворота закреплен на крьппке и связан с другим концом вала 12.

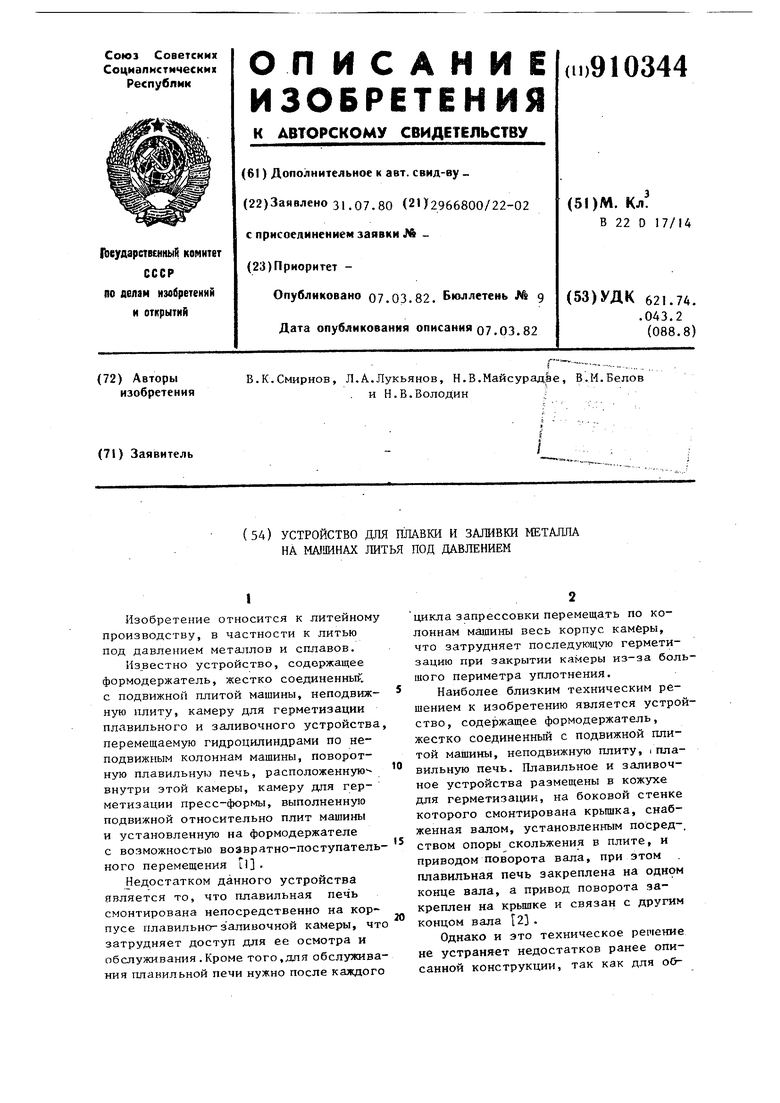

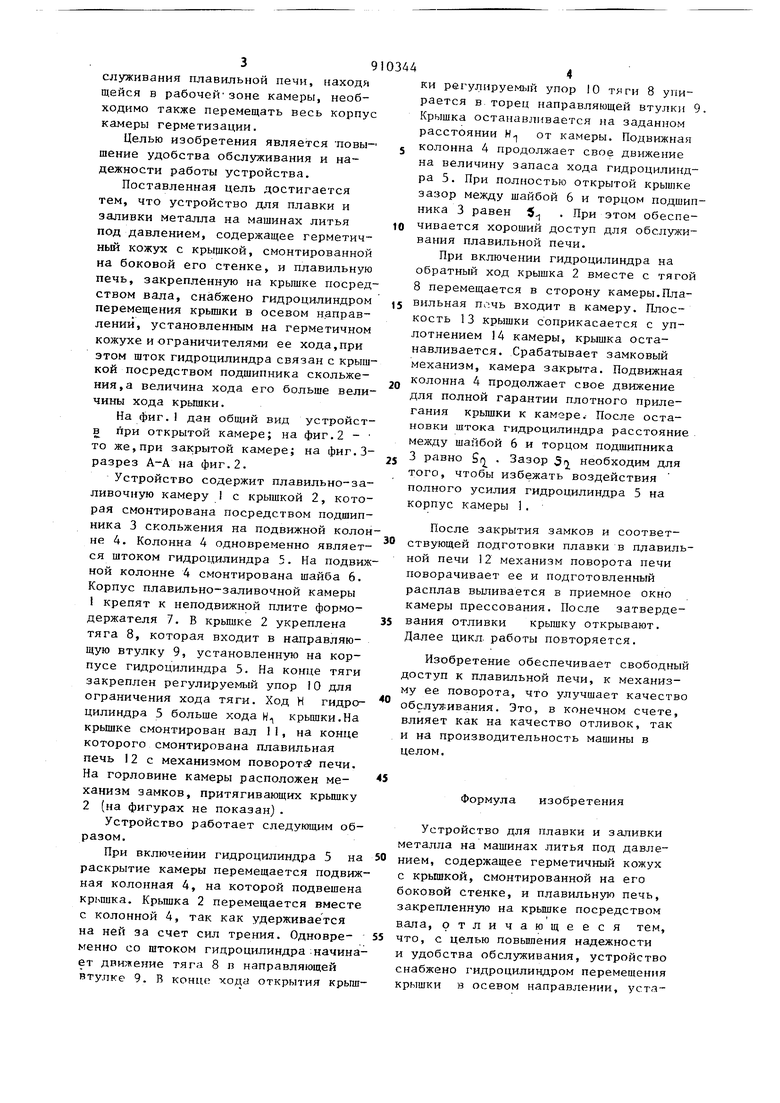

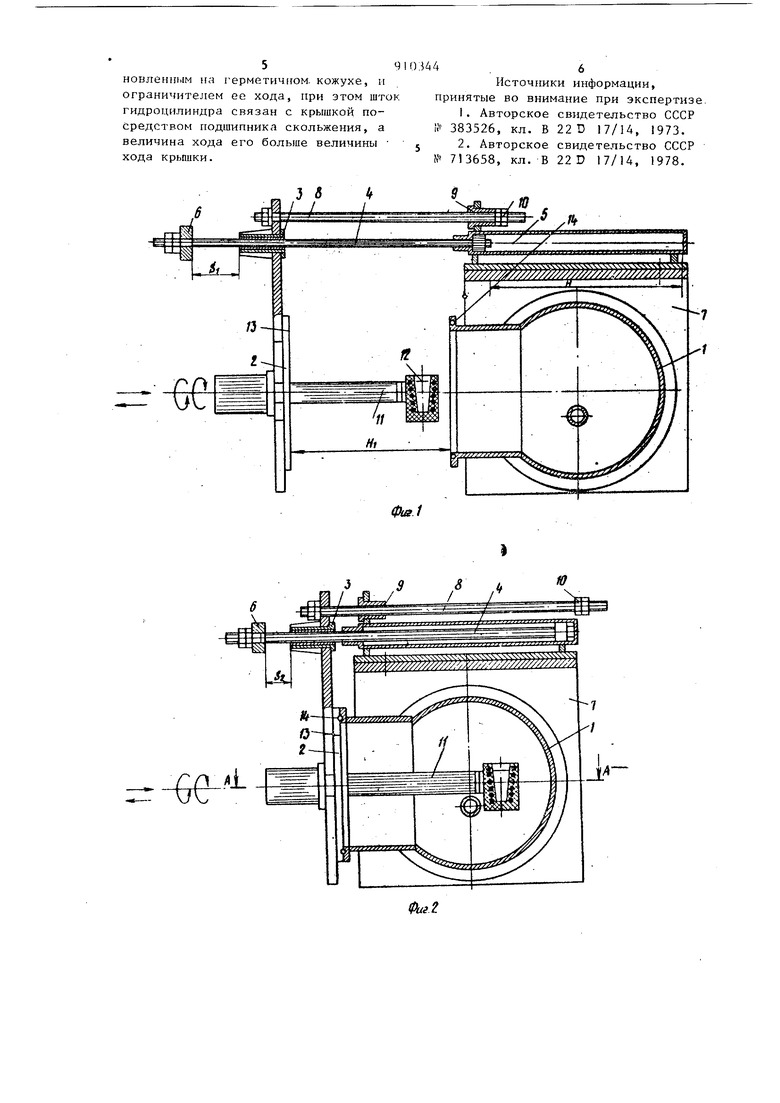

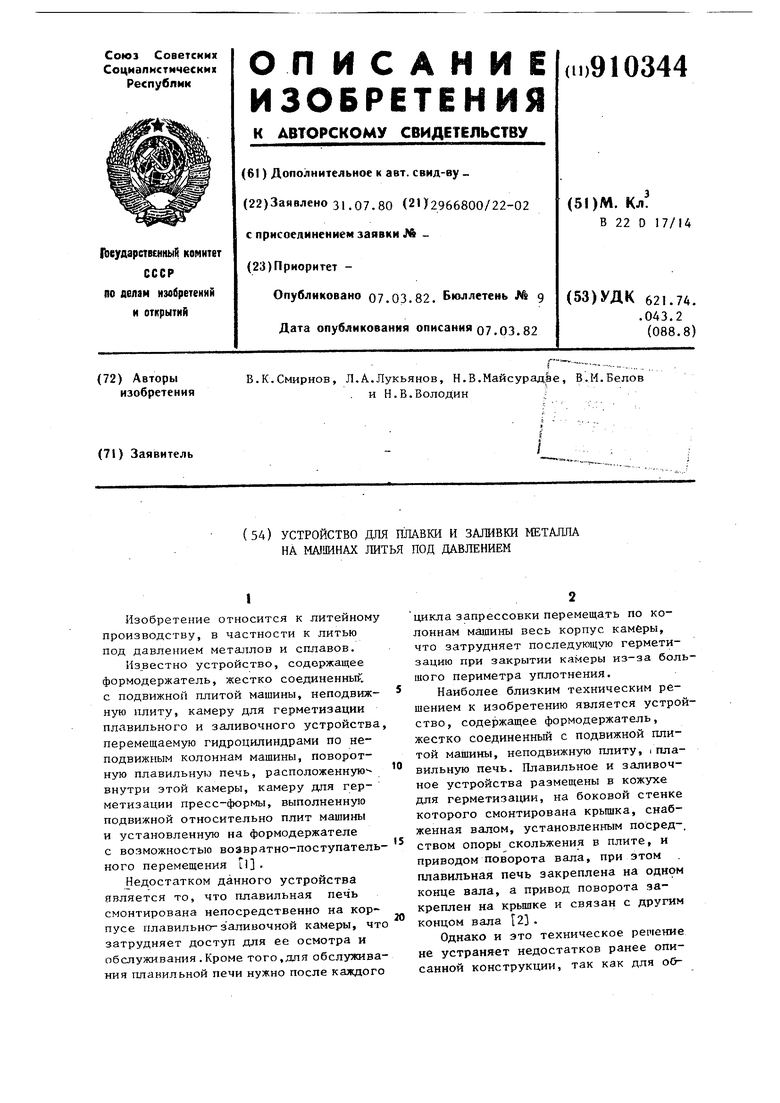

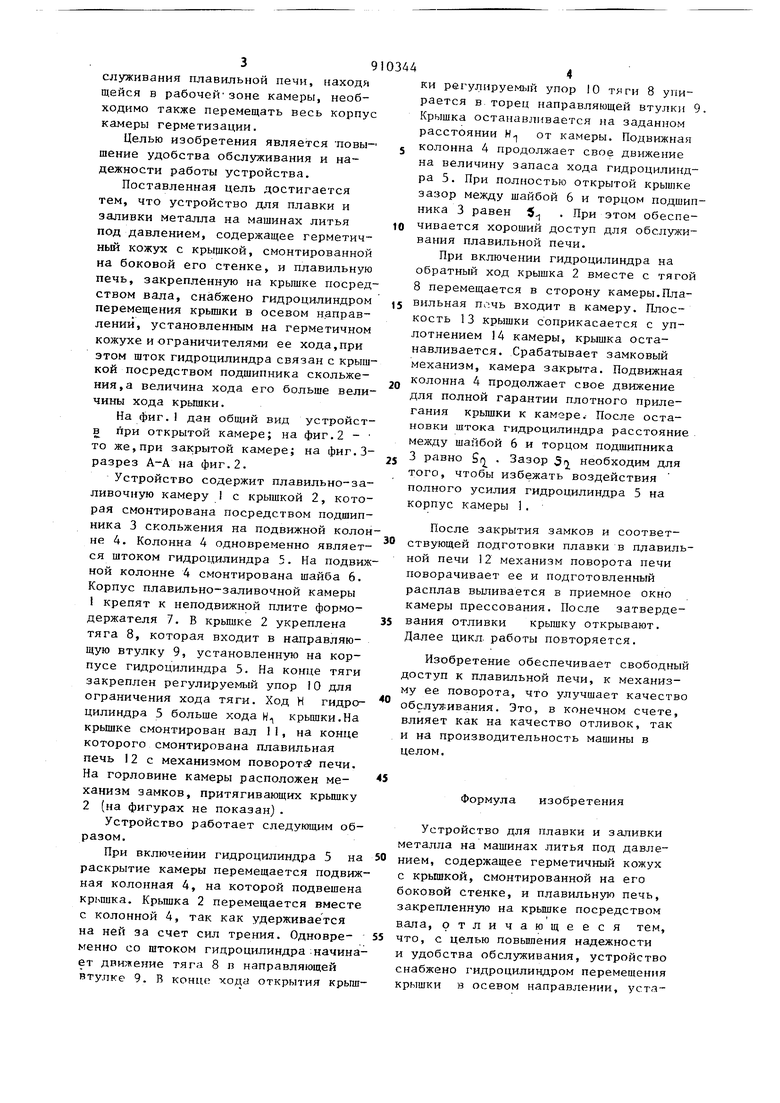

Однако и это техническое решение не устраняет недостатков ранее описанной конструкции, так как для об39служнвания плавильной печи, находя щейся в рабочейзоне камеры, необходимо также перемещать весь корпус камеры герметизации. Целью изобретения является повышение удобства обслуживания и надежности работы устройства. Поставленная цель достигается тем, что устройство для плавки и заливки металла на машинах литья под давлением, содержащее герметичный кожух с крыщкой, смонтированной на боковой его стенке, и плавильную печь, закрепленную на крышке посредством вала, снабжено гидроцилиндром перемещения крьпнки в осевом направлений, установленным на герметичном кожухе и ограничителями ее хода,при этом шток гидроцилиндра связан с крышкой посредством подшипника скольжения, а величина хода его больше вели чины хода крьшки. На фиг.1 дан общий вид устройств при открытой камере; на фиг,2 то же,при закрытой камере; на фиг.Зразрез А-А на фиг.2. Устройство содержит плавильно-заливочную камеру I с крышкой 2, которая смонтирована посредством подшипника 3 скольжения на подвижной колон не 4. Колонна 4 одновременно является штоком гидроцилиндра 5. На подвиж ной колонне 4 смонтирована шайба 6. Корпус плавильно-заливочной камеры 1крепят к неподвижной плите формодержателя 7. В крьш1ке 2 укреплена тяга 8, которая входит в направляющую втулку 9, установленную на корпусе гидроцилиндра 5. На конце тяги закреплен регулируемый упор 10 для ограничения хода тяги. Ход Н гидроцилнндра 5 больше хода Н крьшзки.На крьШ1ке смонтирован вал II, на конце которого смонтирована плавильная печь 12 с механизмом поворота печи. На горловине камеры расположен механизм замков, притягивающих крьш1ку 2(на фигурах не показан). Устройство работает следующим образом. При включении гидроцилиндра 5 на раскрытие камеры перемещается подвиж ная колонная А, на которой подвешена , Крьштка 2 перемещается вместе с колонной 4, так как удерживается на ней за счет сил трения. Одновременно со штоком гидроцилиндра ; начина ет движение тяга 8 в направляющей втулке 9. В конце хода открытия крьш ки регулируемый упор 10 тяги 8 упирается в торец направляющей втулки 9. Крышка останавливается на заданном расстоянии Н-, от камеры. Подвижная колонна 4 продолжает свое движение на величину запаса хода гидроцилиндра 5. При полностью открытой крышке зазор между шайбой 6 и торцом подшипника 3 равен 5 . При этом обеспечивается хороший доступ для обслуживания плавильной печи. При включении гидроцилиндра на обратный ход крышка 2 вместе с тягой 8 перемещается в сторону камеры,Плавильная пачь входит в камеру. Плоскость 13 крышки соприкасается с уплотнением 14 камеры, крышка останавливается. Срабатывает замковый механизм, камера закрыта. Подвижная колонна 4 продолжает свое движение для полной гарантии плотного прилегания крьштки к камере. После остановки штока гидроцилиндра расстояние между шайбой 6 и торцом подшипника 3 равно Sr . Зазор 5 необходим для того, чтобы избежать воздействия полного усилия гидроцилиндра 5 на корпус камеры 1. После закрытия замков и соответствующей подготовки плавки в плавильной печи 12 механизм поворота печи поворачивает ее и подготовленный расплав выливается в приемное окно камеры прессования. После затвердевания отливки крышку открывают. Далее цикл, работы повторяется. Изобретение обеспечивает свободный доступ к плавильной печи, к механизму ее поворота, что улучшает качество обслул ивания. Это, в конечном счете, влияет как на качество отливок, так и на производительность машины в целом. Формула изобретения Устройство для плавки и заливки металла на машинах литья под давлением, содержащее герметичный кожух с крышкой, смонтированной на его боковой стенке, и плавильную печь, закрепленную на крьштке посредством вала, отличающееся тем, что, с целью повьш1ения надежности и удобства обслуживания, устройство снабжено гидроцилиндром перемещения крышки в осевом направлении, устЛновлеипым на герметичном, кожухе, и ограничителем ее хода, при этом шток гидроцилиндра связан с крышкой посредством подшипника скольжения, а величина хода его больше величины хода крьпики.

Источники информации, принятые во внимание при экспертизе.

Авторы

Даты

1982-03-07—Публикация

1980-07-31—Подача