I

Изобретение относится к области порошковой металлургии, в частности к пресс-формам для горячего прессования порошка.

Известна керамическая карбидокремниевая пресс-форма для горячего прессования порошков труднодеформируемых материалов, включающая матрицу и пуансоны т .

В таких пресс-формах можно прессовать только плоские изделия цилиндрической формы.

Решением, наиболее близким к изобретению по технической сущности и достигаемому эффекту, является прессформа для горячего прессования порошка, включающая пуансоны и матрицу 21

Недостатком известной пресс-формы является то, что в ней невозможно прессовать изделия сложной конфигурации, она часто выходит из строя по причине разрушения матрицы.

Целью изобретения является увели- : че;ние долговечности, снижение стоимости изготовления и расширение технологических возможностей пресс-формы.

Цель достигается TeMj что прессформа для горячего прессования порошка, включающая керамические матрицу и пуансоны, снабжена металлической обоумой и резьбовыми стяжками, мат10рица выполнена в виде двух полуформ . с замковыми уступами-, причем полуформы скреплены резьбовыми стяжками.

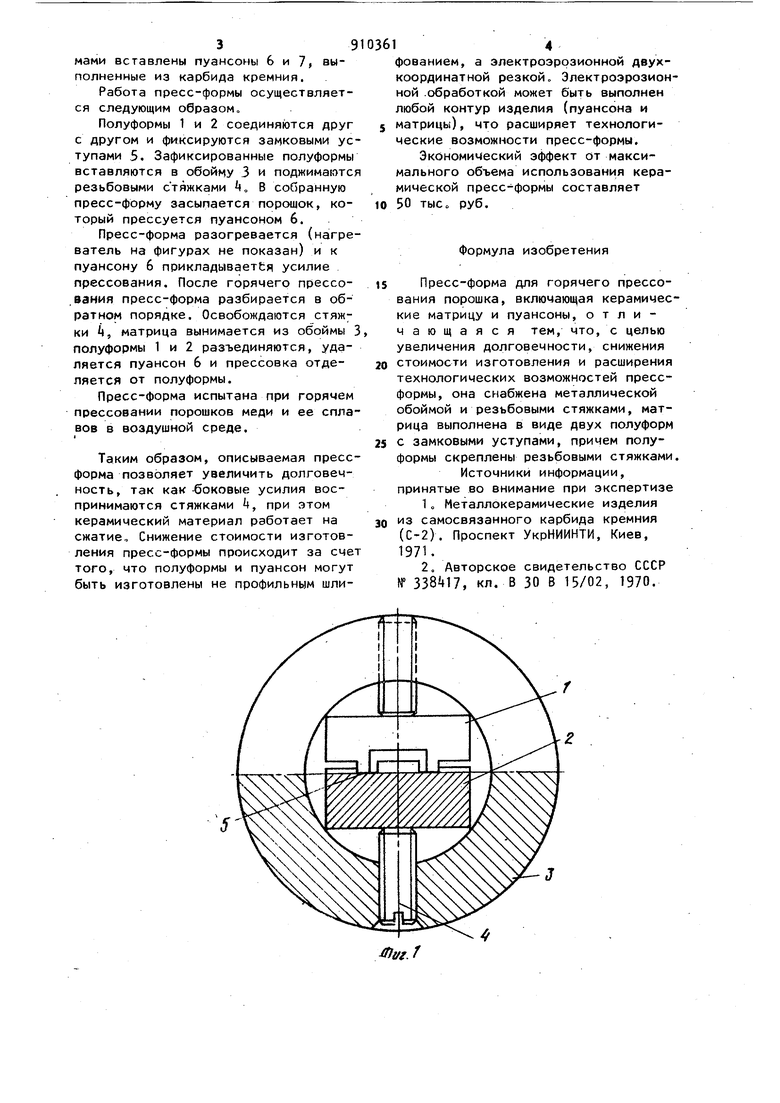

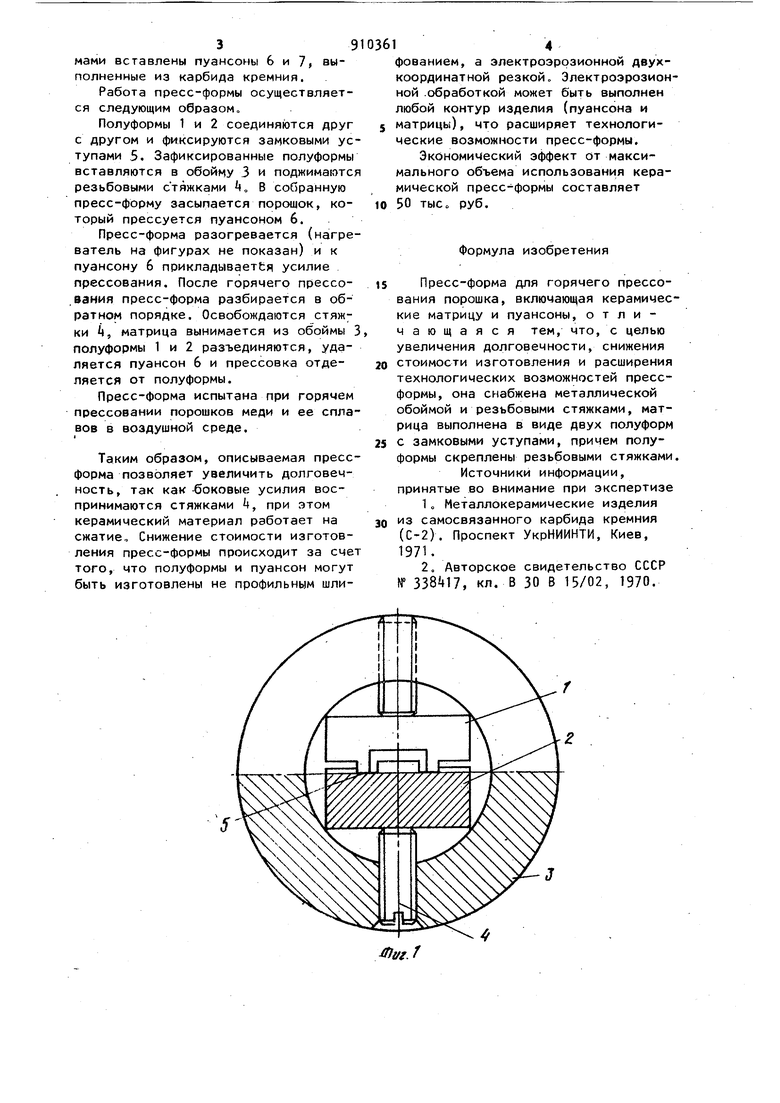

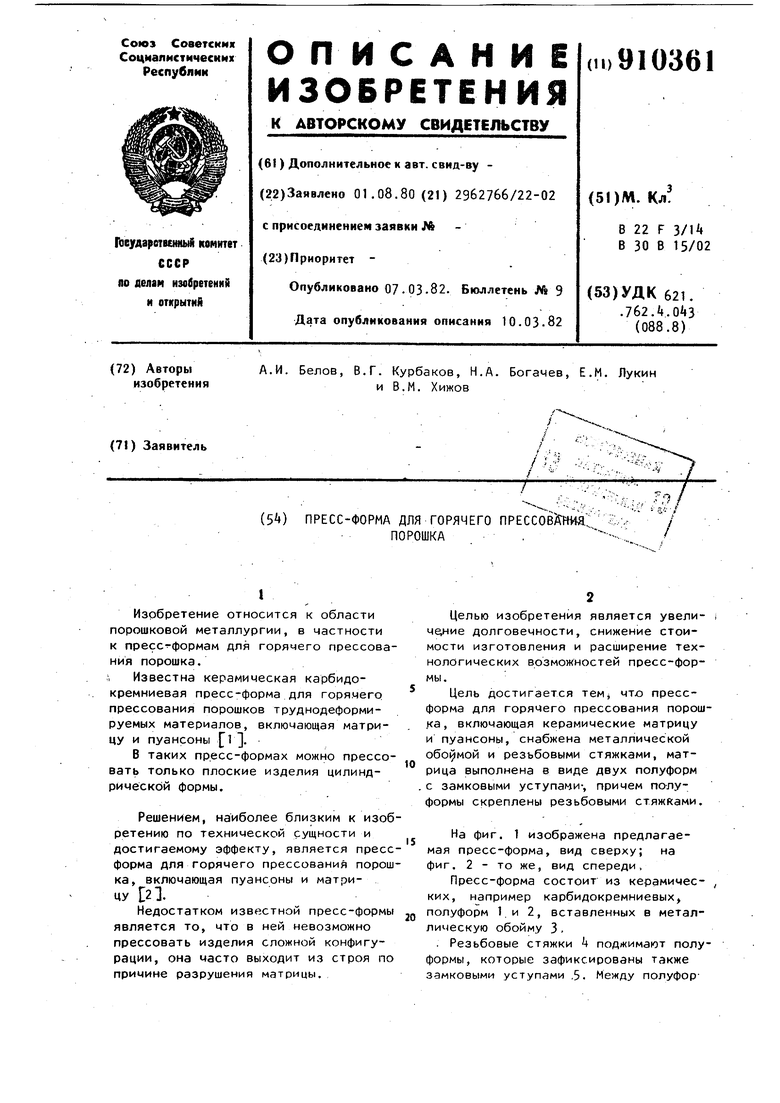

На фиг. 1 изображена предлагаеISмая пресс-форма, вид сверху; на фиг. 2 - то же, вид спереди.

Пресс-форма состоит из керамических, например карбидокремниевых, полуформ 1.И 2, вставленных в метал20лическую обойму 3.

. Резьбовые стяжки k поджимают полуформы, которые зафиксированы также замковыми уступами .5. Между полуфор39

мами вставлены пуансоны 6 и 7, выполненные из карбида кремния.

Работа пресс-формы осуществляется следующим образом.

Полуформы 1 и 2 соединяются друг с другом и фиксируются замковыми уступами 5, Зафиксированные полуформы вставляются в обойму 3 и поджимаются резьбовыми стяжками Ц, В собранную пресс-форму засыпается порошок, который прессуется пуансоном 6.

Пресс-форма разогревается (нагреватель на фигурах не показан) и к пуансону 6 прикладывается усилие прессования. После горячего прессо,вания пресс-форма разбирается в обратном порядке. Освобождаются стяжки А, матрица вынимается из обоймы 3 полуформы 1 и 2 разъединяются, удаляется пуансон 6 и прессовка отделяется от полуформы.

Пресс-форма испытана при горячем прессовании порошков меди и ее сплавов в воздушной среде.

Таким образом, описываемая прессформа позволяет увеличить долговечность, так как -боковые усилия воспринимаются стяжками , при этом керамический материал работает на сжатие. Снижение стоимости изготовления пресс-формы происходит за счет того, что полуформы и пуансон могут быть изготовлены не профильным шли3614

фованием, а электроэрозионной двухкоординатной резкой. Электроэрозионной .обработкой может быть выполнен любой контур изделия (пуансона и 5 матрицы), что расширяет технологические возможности пресс-формы.

Экономический эффект от максимального объема использования керамической пресс-формы составляет 10 50 тыс. руб.

Формула изобретения

Пресс-форма для горячего прессования порошка, включающая керамические матрицу и пуансоны, отличающаяся тем, что, с целью увеличения долговечности, снижения

стоимости изготовления и расширения технологических возможностей прессформы, она снабжена металлической обоймой и резьбовыми стяжками, матрица выполнена в виде двух полуформ

С замковыми уступами, причем полуформы скреплены резьбовыми стяжками.

Источники информации, принятые во внимание при экспертизе 1g Металлокерамические изделия

из самосвязанного карбида кремния (С-2). Проспект УкрНИИНТИ, Киев, 1971.

2. Авторское свидетельство СССР № , кл. В 30 В 15/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для горячего прессования порошка | 1980 |

|

SU925556A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| Устройство для горячего прессования порошковых заготовок никель-цинкового феррита | 1982 |

|

SU1026961A1 |

| Установка для горячего прессования порошков | 1985 |

|

SU1284691A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| Устройство для электроимпульсного прессования порошковых материалов | 2022 |

|

RU2797226C1 |

| Пресс-форма для формования изделий из порошка | 1980 |

|

SU954182A1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| Пресс-форма | 1985 |

|

SU1271653A1 |

Авторы

Даты

1982-03-07—Публикация

1980-08-01—Подача