1

Изобретение относится к порошковой метаппургии, в частности к устройствам для формования изделий сложной формы.

Известна пресс-форма дпя прессования изделий сложной формы, имеющих пере- j ходы по вертикальному сечению, содержащая матрицу, верхний и нижний со ставные пуансоны, централыш1Й стержень, элементы матрицы, формирующие выступы, элементы крепления и выталкиватепь 13. Ю

Недостаток пресс-формы - сложность ее конструкции и неравномерность распределения плотности по объему изделия, для устранения которой требуется ряд мер по регулированию дозировки порощка или is изготовление независимо перемещаемых . составных пуансонов.

Известна пресс-форма для формования изделий сложной формы из порошка горячим изостатическим прессованием, соде1 - 20 жащая вспомогательную мягкую составную форму из порошкового материала размещенную в металлической капсуле и трубку для вакуумнровпния 2,

Основной недостаток этой пресс-формы - одноразовое ее использование-, низкая производительность за счет подготовительных операций сборки, сварки элементов капсулы и высокий расход металла на изготовление капсул одноразового пользования,Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является пресс-форма для формования изделий из порошка, содержащая матрицу с боковыми элементами, выполненными с возможностью горизонтального перемещения, снабженную распорными клиньями и возвратными- пружинами, верхний и нижний пуансоны, причем матрица выполнена составной .

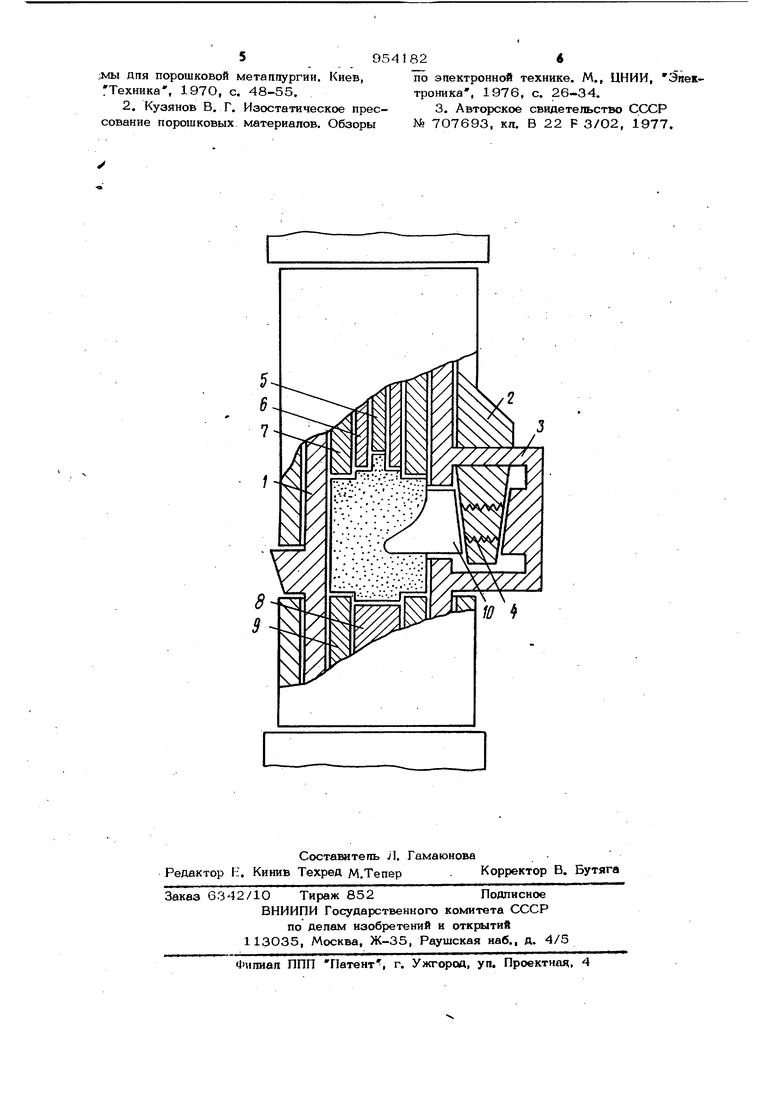

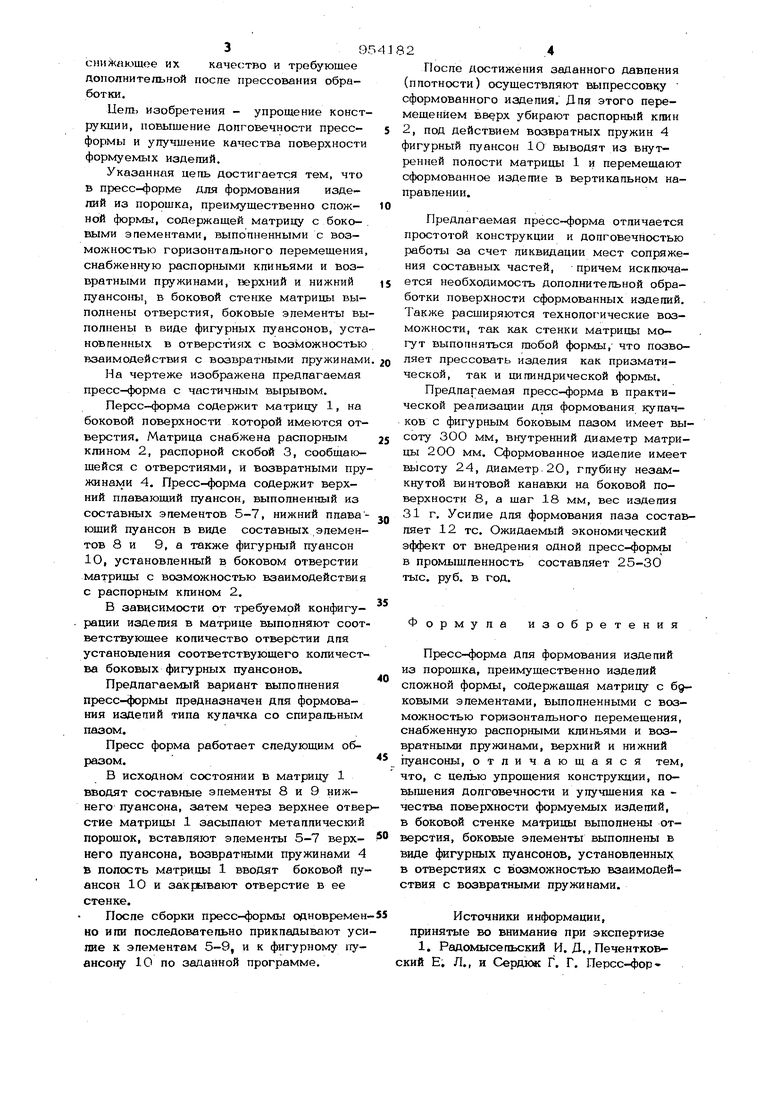

Недостатки этой пресс-формы - сложность конструкции матрицы, повышенный износ мест сопряжения составных частей, затекание порощка в зазор между составными частями матрицы, вызывающее образование заусенцев, нарущение точности наружных поверхностей иэдепий. 39 снижающее их качество и требующее дополнительной поспе прессования обработки. ЦеШ) изобретения - упрощение конструкции, повышение допговечности прессформы и улучшение качества поверхности формуемых издегшй. Указанная цепь достигается тем, что в пресс-форме для формования изделий из порошка, преимущественно спожной формы, содержащей матрицу с боковыми эпементами, выполненными с возможностью горизонтального перемещения, снабженную распорными клиньями и возвратными пружинами, верхний и нижний пуансоны, в боковой стенке матрицы выполнены отверстия, боковые элементы вы полнены в виде фигурных пуансонов, уста новпенных в отверстиях с возможностью взаимодействия с возвратными пружинами На чертеже изображена предлагаемая пресс-форма с частичным вырывом. Перес-форма содержит матрицу 1, на боковой поверхности которой имеются отверстия. Матрица снабжена распорным клином 2, распорной скобой 3, сообщающейся с отверстиями, и возвратными пру жинами 4. Пресс-форма содержит верхний плавающий пуансон, выполненный из составных элементов 5-7, нижний плава ющий пуансон в виде составных элементов 8 и 9, а также фигурный пуансон 10, установленный в боковом отверстии матрицы с возможностью взаимодействия с распорным клином 2. В зависимости от требуемой конфигурации изделия в матрице выполняют соот ветствующее количество отверстии для установления соответствующего количества боковых фигурных пуансонов. Предлагаемый вариант выполнения пресс-формы предназначен для формования изделий типа кулачка со спиральным пазом. Пресс форма работает следующим образом. В исходном состоянии в матрицу 1 вводят составные элементы 8 и 9 нижнего пуансона, затем через верхнее отве стие матрицы 1 засыпают металлический порошок, вставляют элементы 5-7 верхнего пуансона, возвратными пружинами 4 Б полость матрицы 1 вводят боковой пу ансон 10 и закрывают отверстие в ее стенке. После сборки пресс-формы одновремен но и пи последовательно прикладывают ус дае к элементам 5-9, и к фигурному пуансону 10 по заданной программе. 2.4 После достижения заданного давления (плотности) осуществляют выпрессовку сформованного изделия. Для этого перемещением вверх убирают распорный клин 2, под действием возвратных пружин 4 фигурный пуансон 1О выводят из внутренней полости матрицы 1 и перемещают сформованное изделие в вертикальном направлении. Предлагаемая пресс-форма отличается простотой конструкции и долговечностью работы за счет ликвидации мест сопряжения составных частей, причем исключается необходимость дополнительной обработки поверхности сформованных изделий. Также расширяются технологические возможности, так как стенки матрицы могут выполняться любой формы, что позволяет прессовать изделия как призматической, так и цилиндрической формы. Предлагаемая пресс-форма в практической реализации для формования кулачков с фигурным боковым пазом имеет высоту ЗОО мм, внутренний диаметр матрицы 200 мм. Сформованное изделие имеет высоту 24, диаметр. 20, глубину незамкнутой винтовой канавки на боковой поверхности 8, а шаг 18 мм, вес изделия 31 г. Усилие Для формования паза составляет 12 тс. Ожидаемый экономический эффект от внедрения одной пресс-формы в промышленность составляет 25-30 тыс. руб. в год. Формула изобретения Пресс-форма для формования изделий из порошка, преимущественно изделий сложной формы, содержащая матрицу с 69ковыми элементами, выполненными с возможностью горизонтального перемещения, снабженную распорными клиньями и возвратными пружинами, верхний и нижний пуансоны, отличающаяся тем, что, с целью упрощения конструкции, по- выщения Долговечности и улучшения ка чества поверхности формуемых изделий, в боковой стенке матрицы выполнены отверстия, боковые элементы выполнены в ввде фигурных пуансонов, установленных, в отверстиях с возможностью взаимодействия с возвратными пружинами. Источники информации, принятые во внимание при экспертизе 1. Радомысельский И. Д., Печентковкий Е, Л., и Сердюк Г. Г. Перес-форiMbi дпя порошковой мета(1 1ургии, Киев, Техника, 1970, с, 48-55.

2. Кузянов В. Г. Изостатическое прессование порошковых материалов. Обзоры

954182

по эпектронной технике. М., ЦНИИ, Эйе троника, 1976, с. 26-34.

3. Авторское свидетельство CCXi;P № 7О7693, кл. В 22 F 3/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1991 |

|

RU2022709C1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Пресс-форма | 1986 |

|

SU1468755A1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1979 |

|

SU865528A1 |

Авторы

Даты

1982-08-30—Публикация

1980-07-21—Подача