Изобретение относится к порошковой металлургии, а именно к устройствам для прессования изделий из металлического порошка.

Цель изобретения - расширение технологических возможностей прессформы. .

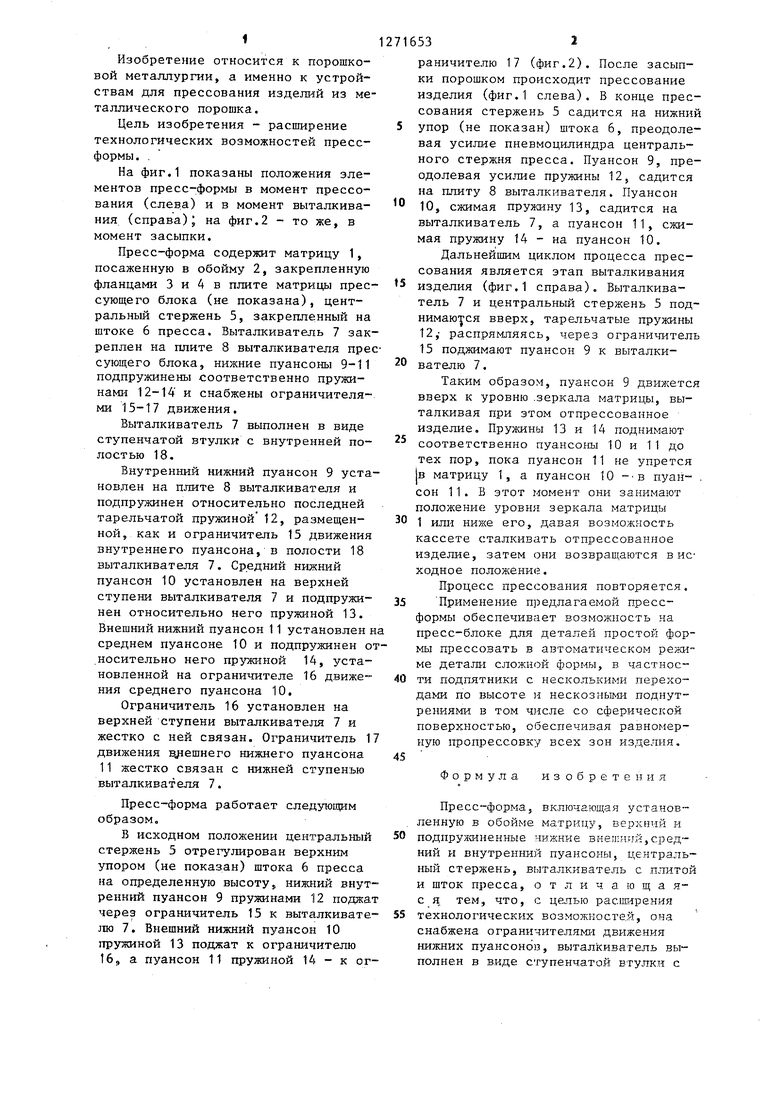

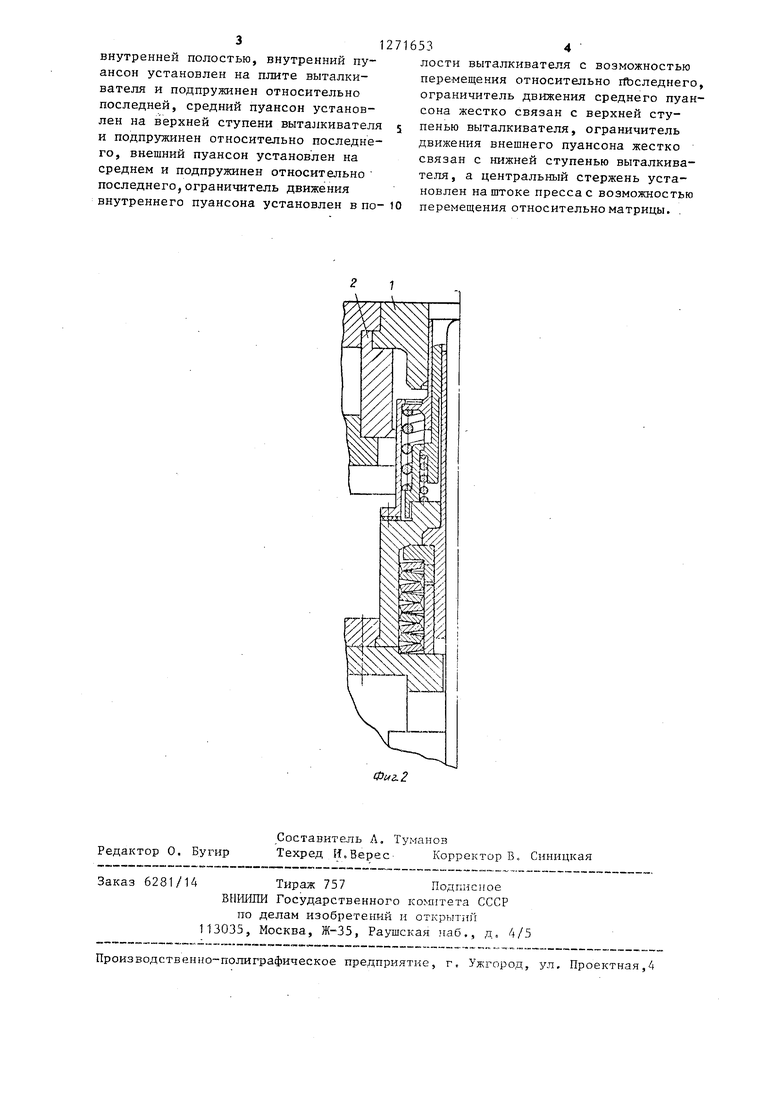

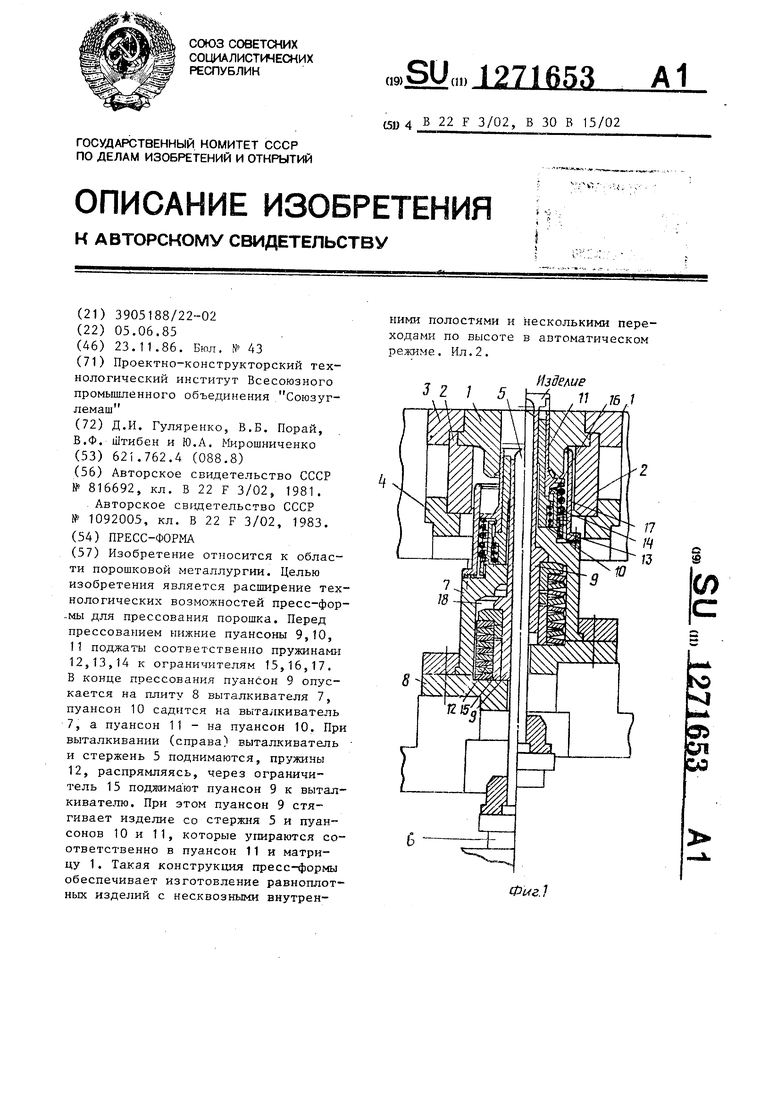

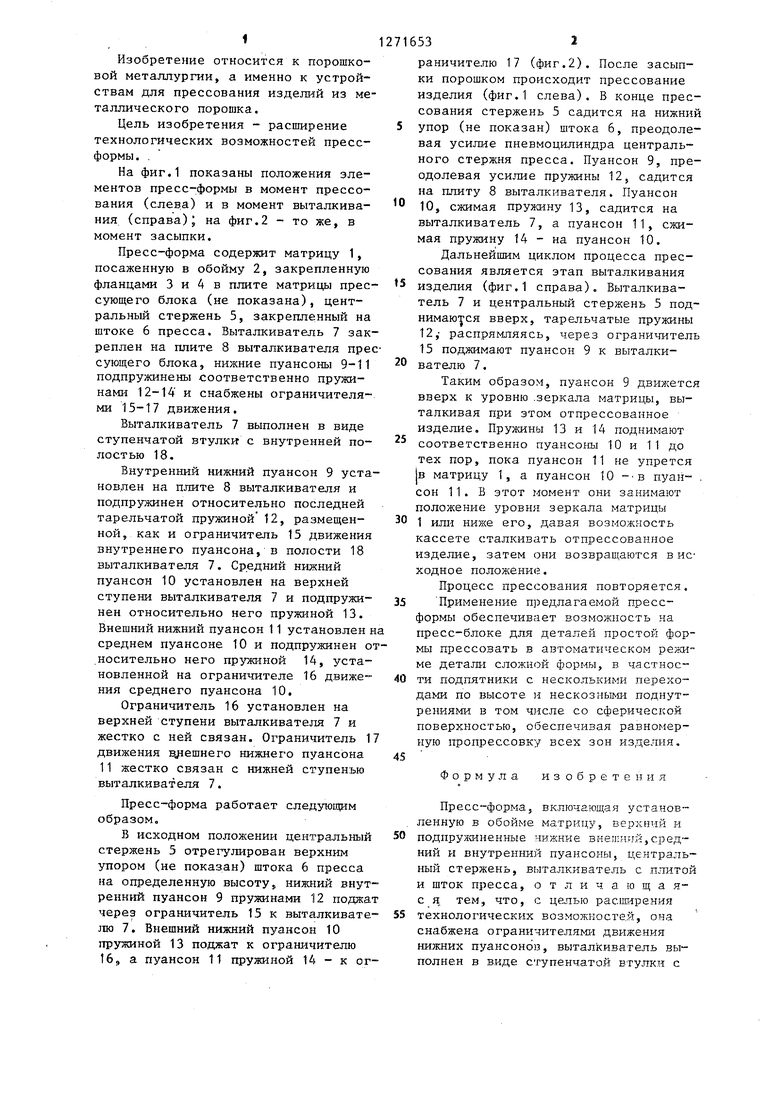

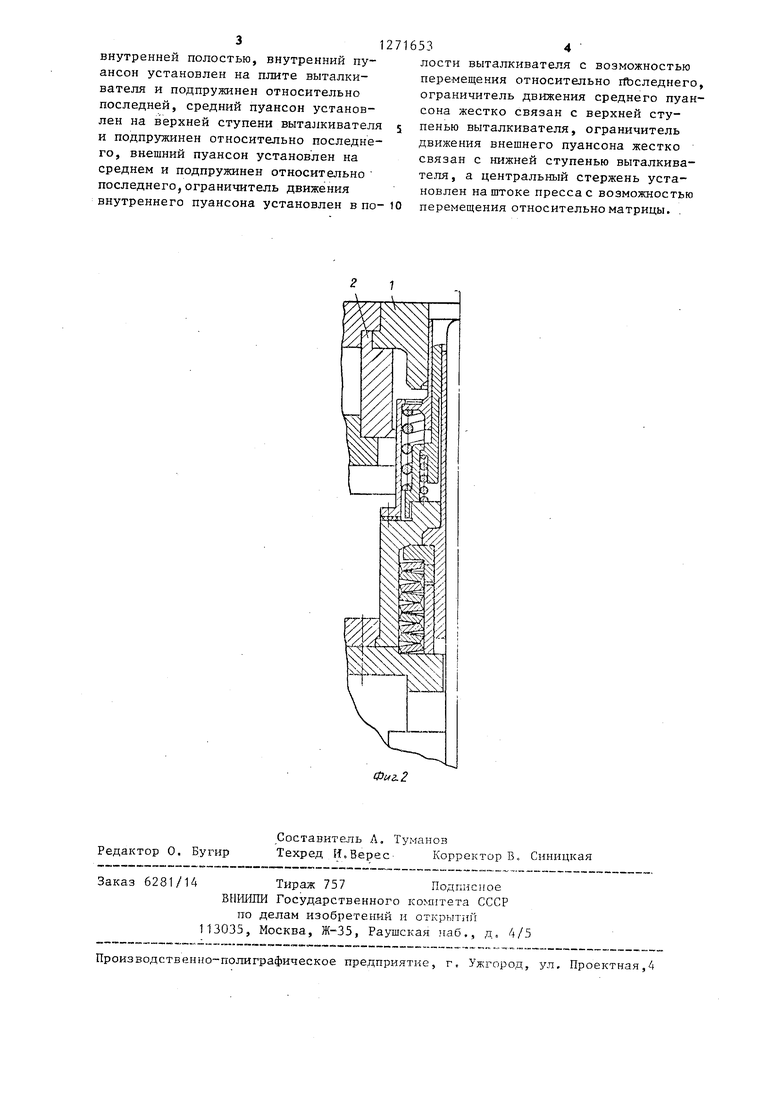

На фиг.1 показаны положения элементов пресс-формы в момент прессования (слева) и в момент выталкивания (справа)J на фиг.2 - то же, в момент засыпки.

Пресс-форма содержит матрицу 1, посаженную в обойму 2, закрепленную фланцами 3 и 4 в плите матрицы прессующего блока (не показана), центральный стержень 5, закрепленный на штоке 6 пресса. Выталкиватель 7 закреплен на плите 8 выталкивателя прессующего блока, нижние пуансоны 9-11 подпружинены соответственно пружинами 12-14 и снабжены ограничителями 15-17 движения.

Выталкиватель 7 выполнен в виде ступенчатой втулки с внутренней полостью 18,

Внутренний нижний пуансон 9 установлен на плите 8 выталкивателя и подпружинен относительно последней тарельчатой пружиной12, размещенной, как и ограничитель 15 движения внутреннего пуансона, в полости 18 выталкивателя 7. Средний нижний пуансон 10 установлен на верхней ступени выталкивателя 7 и подпружинен относительно него пружиной 13. Внешний нижний пуансон 11 установлен н среднем пуансоне 10 и подпружинен оносительно него пружиной 14, установленной на ограничителе 16 движения среднего пуансона 10,

Ограничитель 16 установлен на верхней ступени выталкивателя 7 и жестко с ней связан. Ограничитель 1 движения црешнего нижнего пуансона 11 жестко связан с нижней ступенью выталкивателя 7.

Пресс-форма работает следующим образом.

В исходном положении центральный стержень 5 отрегулирован верхним упором (не показан) штока 6 пресса на определенную высоту, нижний внутренний пуансон 9 пружинами 12 поджа через ограничитель 15 к выталкивателю 7, Внешний нижний пуансон 10 пруткиной 13 поджат к ограничителю 16., а пуансон 11 пружиной 14 - к ограничителю 17 (фиг.2). После засыпки порошком происходит прессование изделия (фиг.1 слева). В конце прессования стержень 5 садится на нижний упор (не показан) штока 6, преодолевая усилие пневмоцилиндра центрального стержня пресса. Пуансон 9, преодолевая усилие пружины 12, садится на плиту 8 выталкивателя. Пуансон 10, сжимая пружину 13, садится на выталкиватель 7, а пуансон 11, сжимая пружину 14 - на пуансон 10.

Дальнейшим циклом процесса прессования является этап выталкивания изделия (фиг,1 справа). Выталкиватель 7 и центральный стержень 5 поднимаюуся вверх, тарельчатые пружины 12,- распрямляясь, через ограничитель 15 поджимают пуансон 9 к выталки0вателю 7.

Таким образом, пуансон 9 движется вверх к уровню .зеркала матрицы, выталкивая при этом отпрессованное изделие. Пружины 13 и 14 поднимают

5 соответственно пуансоны 10 и 11 до тех пор, пока пуансон 11 не упрется IB матрицу 1, а пуансон 10 -В пуан- . сон 11. В этот момент они занимают положение уровня зеркала матрицы

0 1 или ниже его, давая возможность кассете сталкивать отпрессованное изделие, затем они возвращаются в исходное положение.

Процесс прессования повторяется.

Применение предлагаемой пресс5формы обеспечивает возможность на пресс-блоке для деталей простой формы прессовать в автоматическом режиме детали сложной формы, в частнос0ти подпятники с несколькими переходами по высоте и нескозиыми поднутрениями в том числе со сферической поверхностью, обеспечивая равномерную пропрессовку всех зон изделия.

45

Формула изобретения

Пресс-форма5 включающая установленную в обойме матрицу, верхний и подпруясиненные нижние внешний,средний и внутренний пуансоны, центральный стержень, выталкиватель с плитой и шток пресса, о т л и ч а ю щ а яс я тем, что, с целью расширения технологических возможностей, она снабжена ограничителями движения нижних пуансонов, выталкиватель выполнен в виде ступенчатой втулки с 3 внутренней полостью, внутренний пуансон установлен на плите выталкивателя и подпружинен относительно последней, средний пуансон установлен на верхней ступени выталкивател и подпружинен относительно последне го, внешний пуансон установлен на среднем и подпружинен относительно последнего,ограничитель движения внутреннего пуансона установлен в по 534 лости выталкивателя с возможностью перемещения относительно гйэследнего, ограничитель движения среднего пуансона жестко связан с верхней ступенью выталкивателя, ограничитель движения внешнего пуансона жестко связан с нижней ступенью выталкивателя , а центральный стержень установлен на штоке пресса с возможностью перемещения относительно матрицы. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Пресс-форма | 1985 |

|

SU1320020A1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| Устройство к гидравлическому или механическому прессу для одностороннего автоматического или двустороннего прессования металлических порошков | 1950 |

|

SU89700A1 |

| Устройство для гидростатического прессования полых длинномерных изделий из порошков | 1990 |

|

SU1770084A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Устройство для прессования изделий из керамических масс | 1989 |

|

SU1680503A1 |

| Устройство для прессования порошкообразных композиционных материалов | 1990 |

|

SU1735029A1 |

| Пресс-автомат для калибрования изде-лий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU846112A1 |

Изобретение относится к области порошковой металлургии. Целью изобретения является расширение технологических возможностей пресс-фор-мы для прессования порошка. Перед прессованием нижние пуансоны 9,10, 11 поджаты соответственно пружинами 12,13,14 к ограничителям 15,16,17. В конце прессования пуансон 9 опускается на плиту 8 выталкивателя 7, пуансон 10 садится на вытa IKИвaтeль 7, а пуансон 11 - на пуансон 10. При выталкивании (справа) выталкиватель и стержень 5 поднимаются, пружины 12, распрямляясь, через ограничитель 15 поджимают пуансон Э к выталкивателю. При этом пуансон 9 стягивает изделие со стержня 5 и пуансонов 10 и 11, которые угшраются соответственно в пуансон 11 и матрицу 1. Такая конструкция гфесс-формы обеспечивает изготовление равноплотных изделий с несквозными внутренними полостями и несколькими переходами по высоте в автоматическом режиме. Ил.2. Издеме (/) ю 05 О1 со

| Устройство для прессования металлическихпОРОшКОВ | 1979 |

|

SU816692A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-23—Публикация

1985-06-05—Подача