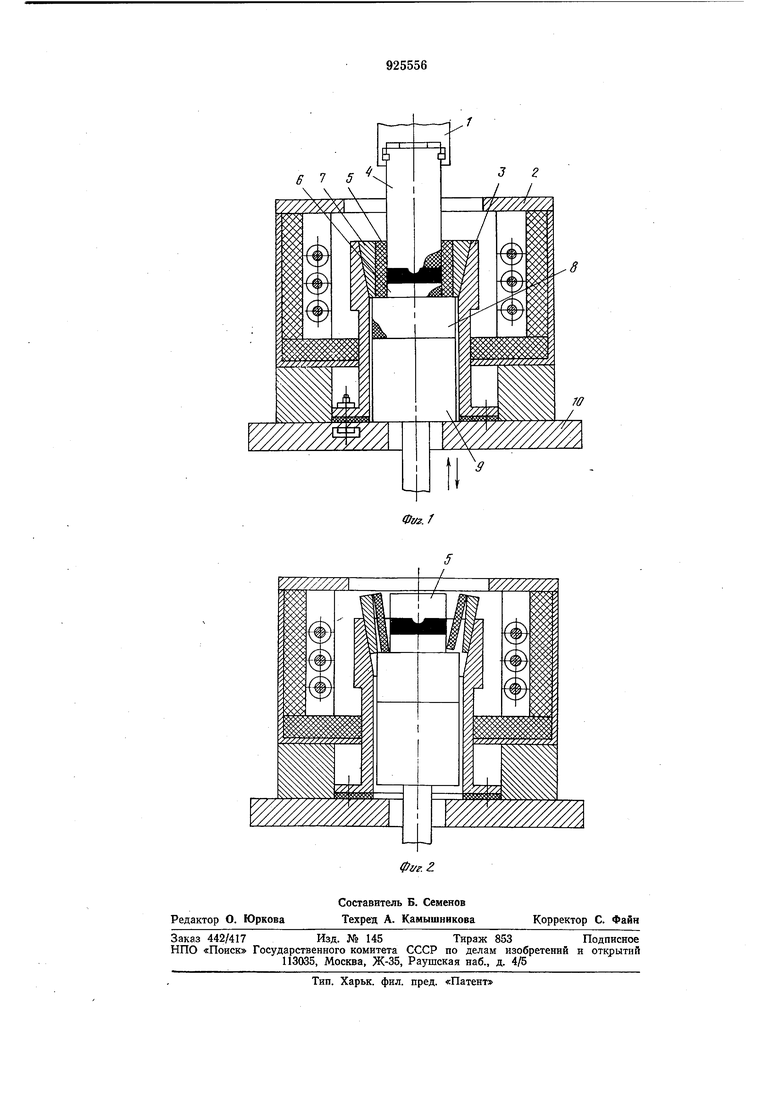

На толкатель 9 устанавливается керамическая подставка 8, на ней размещается нижний пуансон 6. Далее собираются стенки матрицы, для чего по граням нижнего пуансона сначала устанавливаются зажимные элементы 7 и плоские вставки 5. На нижний пуансон 6 помещается порощковая заготовка. Вводится в матрицу верхний дуансон ,4-и производится холодная подпрессовка. За счет .конусности корпуса матриды и зажимны.х элементов происходит защемление плоских вставок и зажимных элементов, чем достигается плотный контакт между поверхностью вставок и пуансонов. Включается нагревательное устройство и при. достижении заданной температуры производится горячее прессование. После окончания выдержки горячего прессования плунжер 1 и пуансон 4 отводятся вверх, включается толкатель пресса, связанный с толкателем 9. Толкатель 9 выводит из защемления плоские вставки и зажимные элементы, которые расходятся в стороны, освобождая прессовку. После этого прессовка снимается с нижнего пуансона, а толкатель опускается в исходное положение. После охлаждения до определенной температуры цикл повторяется сначала.

Количество зажимных элементов выбирается в зависимости от конфигурации изделия.

Конусность б°30-10° взята из соображения исключения эффекта самоторможения конусных поверхностей при выпрессовке.

Изобретение позволяет повысить долговечность и работоспособность установки, а также значительно облегчить процесс выпрессоЕки. Это достигается за счет облегчения условий работы матрицы, которая выполнена разнимающейся при выпрессовке.

Разъемность матрицы не снижает качество прессуемых изделий, так как во время прессования происходит поджим плоских вставок зажимными коническими элементами. Использование в установке карбидкремниевых элементов позволяет увеличить температуру прессования порошков и повысить износоустойчивость оснастки.

Экономический эффект от внедрения устройства составляет 20 тыс. руб.

Формула изобретения

1. Установка для горячего прессования

порошка, включающая нагревательное устройство, матрицу, верхний и нижний пуансоны и толкатель, отличающаяся тем, что, с целью повышения долговечности и надежности и облегчения выпрессовки, она

содержит нижнюю плиту, зажимные элементы и плоские вставки, матрица в верхней части выполнена с конической внутренней поверхностью с конусностью 6°30- 10° и установлена на нижней плите, причем

зажимные элементы и вставки расположены в конической части матрицы с возможностью перемещения в направлении прессования, а толкатель размещен в цилиндрической части матрицы.

2. Установка по п. 1, отличающаяс я тем, что пуансоны и плоские вставки выполнены из керамики, например из самосвязанного карбида кремния.

Источники информации, принятые во внимание при экспертизе:

1.Радомысельский И. Д., Печентковский Е. Л. и Сердюк Г. Г. Пресс-формы для порошковой металлургии. Киев, «Техника,

1970, с. 122, рис. 70.

2.Авторское свидетельство СССР № 605693, кл. В 22 F 3/14, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1987 |

|

SU1570847A1 |

| Устройство для раздачи тонкостенных конических оболочек | 1978 |

|

SU735358A1 |

| Пресс-форма для горячего прессования порошка | 1980 |

|

SU910361A1 |

| Способ получения спеченных изделий из латунных порошков | 1985 |

|

SU1340904A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Устройство для прессования из порошка изделий сложной формы | 1984 |

|

SU1228969A1 |

| Установка для определения деформации порошков | 1982 |

|

SU1089394A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| Пресс-форма для напрессовки рабочего слоя с чередующимися участками различных характеристик на оправку рабочего инструмента | 1985 |

|

SU1418065A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

Авторы

Даты

1982-05-07—Публикация

1980-09-25—Подача