I

Изобретение относится к области абразивоструйной обработки поверхностей разнообразных изделий из черных и цветных и неметаллических сплавов (для очистки от пригара, окалины, ржавчины и других загрязнений, а также для подготовки поверхностей под антикоррозионные покрытия, для наклепа, а при соответствующем абразивном мелкодисперсном материале и режиме обработки для полирования).

Предлагаемое устройство может быть использовано для,обработки внутренней поверхности трубок малого диаметра, например 1,4 мм и менее, врють до капиллярных сечений..,

Известно устройство для абразивоструйной обработки поверхностей деталей, содержащее бак для абразива с отверстием для выхода абразивовоздушной струи из бака, внутри бака смонтировано сопло, верхний торец которого расположен выше уровня абразива, находящегося в баке с зазором по отношению к отверстию для выхода абразивной

струи, имеющее в нижней части отверстие

для подачи в него абразива 1 . ..

Недостатком устройства является нестабильность его работы особенно при значительных изменениях объемов при расхождении абразива и при изменении его влажности, велн4HHbt, состава фракции и т.д.

Целью изобретения является расширение технологических возможностей при обработке внутренних поверхностей деталей малого

10 диаметра.

Достигается поставленная цель тем, что в предложенном устройстве внутри сопла установлена пробка с калиброванным отверстием, для .подачи абразива, а снаружи сопла выше и ниже отверстий для подачи абразива расположены защитные козырьки.

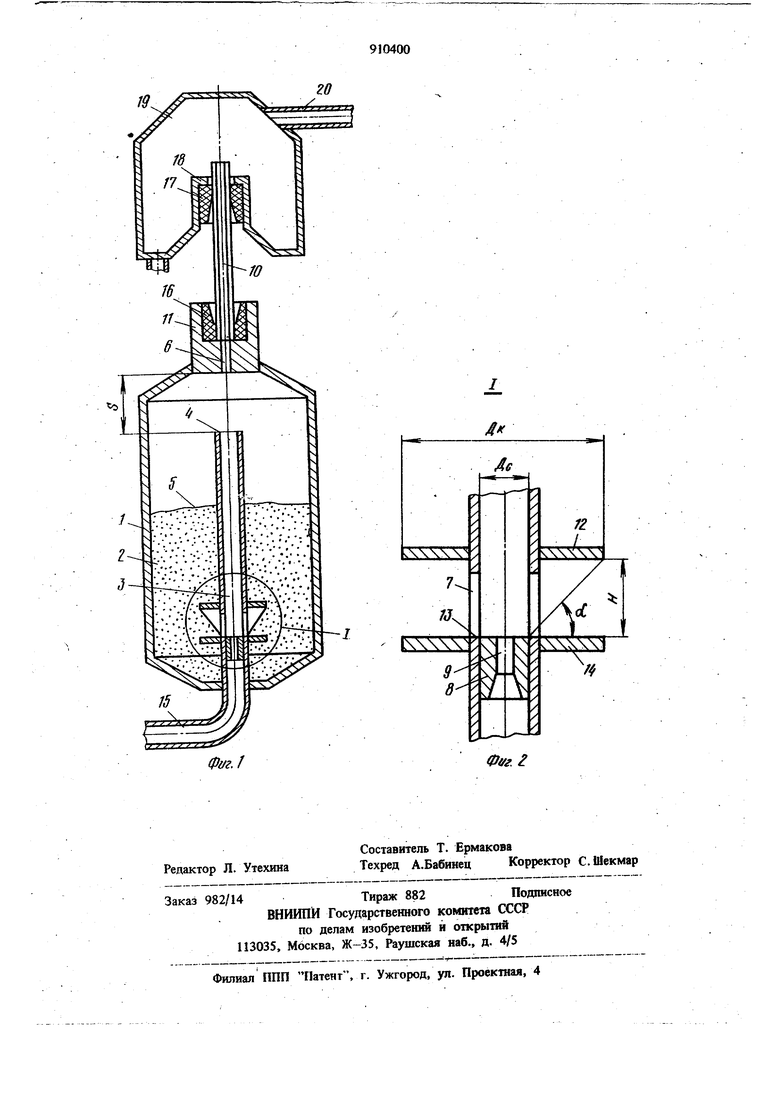

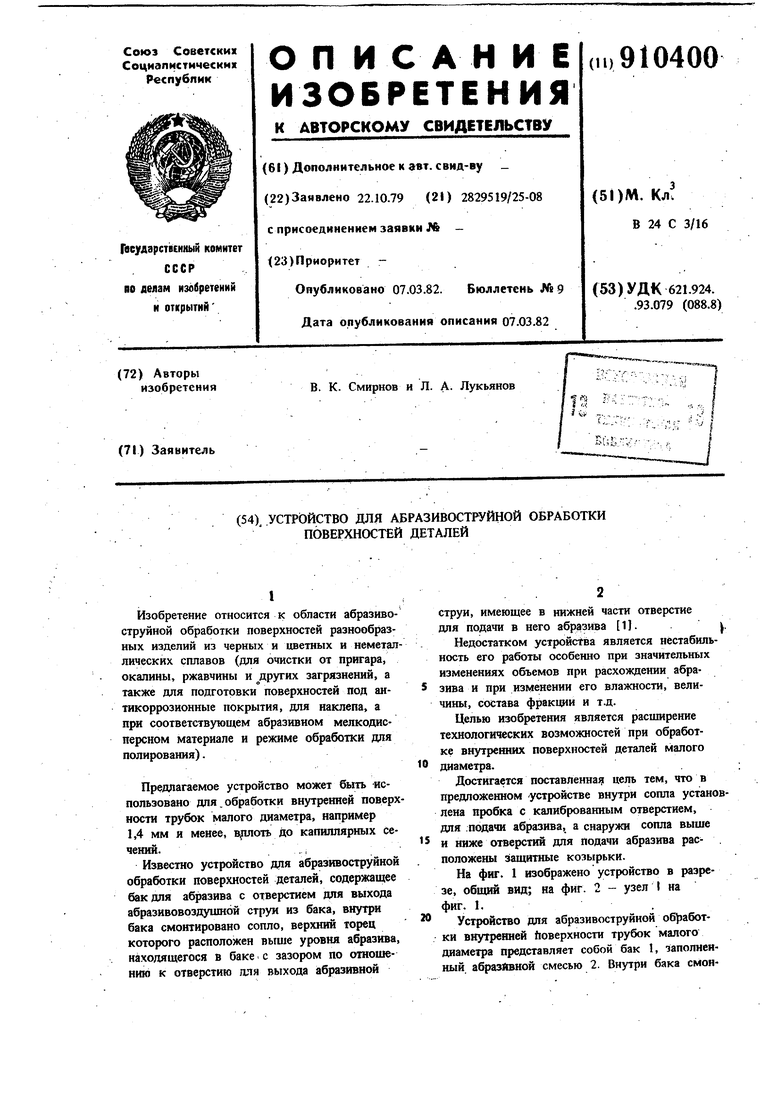

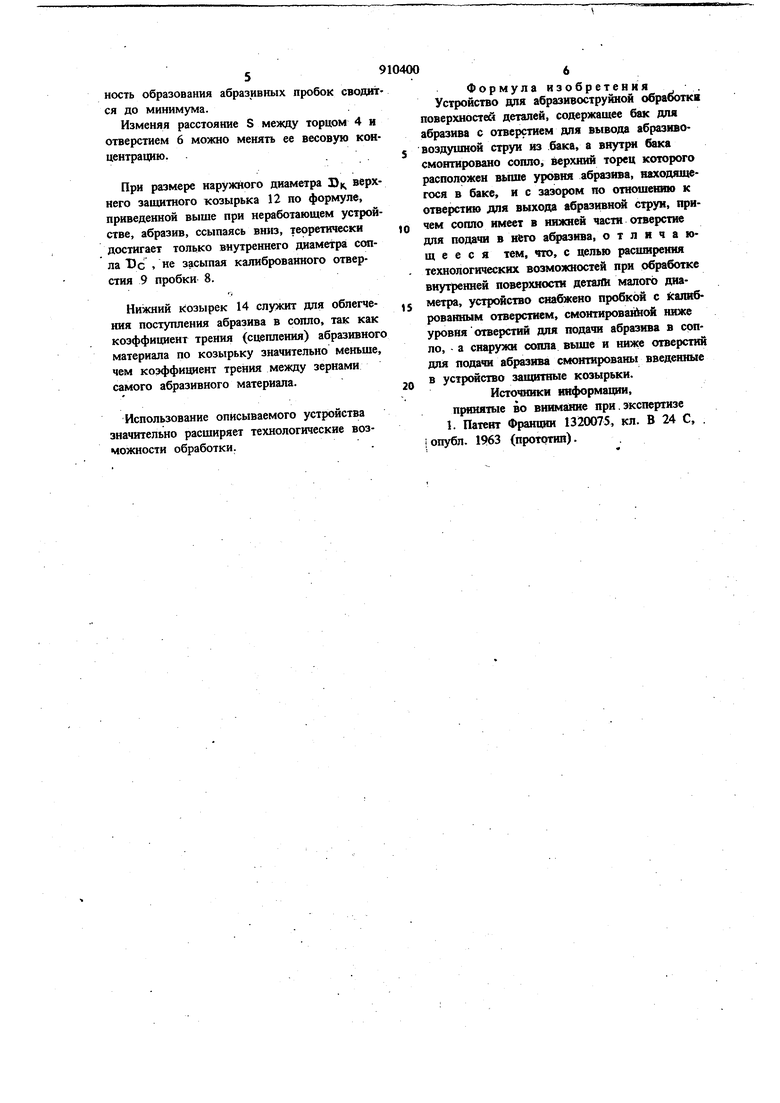

На фиг. 1 изображено устройство в разрезе, общий вид; на фиг. 2 - узел I на фиг. 1.

20

Устройство для абразивоструйной обработки внутренней йоверхности трубок малого диаметра представляет собой бак I, заполненный абразивной смесью 2. Внутри бака смон39тировано сопло 3. Его торец 4 с отверстием для выхода абразивовоздушной струи рас положен выше верхнего уровня 5 находящегося в баке абразива и с зазором S по отно шению к отверстию 6 для выхода абразивовоздуи&ой струи из бака. В нижней части сопла выполнено отверстие 7 для подачи абразивной смеси. Внутри сопла на уровне отверстий 7 вмонтирована проб ка 8 с калиброванным отверстием 9 для более точной подачи сжатого воздуха. Диамет калиброванного отверстия 9 должен быть не меньше Диаметра отверстия 6 для выхода абразивовоздушной смеси из бака в обрабатываемую трубку 10. Отверстие 6 может располагаться в горловине 11 бака 1 в разных направлениях (вертикально, горизонтально и под различными углами к оси бака). Диаметр отверстия 6 для выхода абразивовоздушной струи из бака должен быть не больше внутреннего диаметра обрабатываемой тру ки 10. - . Снаружи соПла 3 выше отверстий 7 смонти рован верхний защитный козырек 12 на расстоянии Н от низа 13 отверстий 7. HapjoK ный диаметр Т)| верхнего козырька 12 определяется по следующей формуле: ()/ где р., - внутренний диаметр соплабна уров не отверстий 7; И - расстояние от низа отверстий до козырька 12; а - угол естественного откоса абразива Козырек 12 служит для того, чтобы отверстия 7 в сопло не захлебывались, т.е. не закупоривались, абразивом. Наружный диаметр IK козырька 12 выбирается по приведенной выше формуле. Этот размер является оптимальным. При меньшем диаметре отверстия 7 могут забиваться абразивом, при большем диаметре затрудняется или OTCJTTствует поступление абразива в сопло. Снаружи сопла 3 ниже отверстий 7 смонтирован нижний защитный козырек 14, диаметр которого может быть больше, чем диаметр козырька 12. Козырек 14 может иметь профиль воронки, направленной раструбом вверх. К нижней части бака 1 укреплен трубопровод 15 для подвода сжатого воздуха в сопло 3. Обрабатываемая трубка 10 одним концом вставлени в резиновую втулку 16 горловины 11, а другим - в резиновую втулку 17 горловины 18 бака 19, являющегося разгрузителем. О кСлужит для выделения абразива из отраГогпшой абразивовоздушной смеси. На обрабатываемую трубку .10 может надеваться резиновая трубка-шланг (на чертеже не показано), другой конец которой надевается на штуцер 20 бака 19. Устройство работает следующим образом. Сжатый воздух по трубопроводу 15 подводится в сопло 3, так как диаметр отверстия 6 для выхода абразивовоздушной струи-из бака меньше калиброванного отверстия 9 пробки 8, в баке 1 создается избыточное давление. Это давление воздействует на абразивную смесь 2. Сжатый воздух выходит из бака через отверстие 6. Внутри сопла 3 образуется постоянный поток, воздуха до уровня отверстий 7. За счет разности размеров диаметров пробки и учасйса сопла, расположенного выше отверстий 7, образуется подсос абразивной смеси. Сжатый воздух частично фильтруется через . толщу абразивной смеси и стремится пройти в отверстия 7, увлекая за собой абразив внутри сопла. Таким образом, абразивная смесь 2 заходит в сопло 3 под действием сил гравитации и разности давления внутри сопла и давления в абразивной смеси в районе 7 отверстий, выше которых образуется поток сжатого воздуха, с абразивной смесью определенной концентрации. Этот поток выходит из отверстия торца 4 сопла 3 в виде струи, которая образует факел распыленной абразивной смеси в верхней части бака 1 в свободном пространстве над уровнем 5 засыпанного в бак абразива. Сжатый воздух, выходящий из бака через отверстие 6, захватывает из распыленного факела только часть зерновой смеси, ту, которая оказалась в зоне захвата выходящего факела сжатого воздуха у отверстия 6, у которого формируется струя абразивовоздушной смеси, выходящей из бака, значительно меньшей концентрации, чем у струи, выходящей из сопла. Часть абразива, которую не захватил выходящий факел сжатого воздуха возвращается (падает) в общую массу абразивной смеси. Струя абразивной смеси, выходящая из бака, проходит по внутренней полости трубки и обрабатывает внутреннюю поверхность по заданному режиму и далее направляется в бак разгрузителя 19 для выделения абразива из абразивовоздуцшой смеси. После очистки абразивная смесь транспортируется снова в бак 1, а воздух после очистки в фильтрах (пылеуловителях) отсасывается вентиля даонной системой. Так как у выходного отверстия из бака абразивовоздушная смесь имеет низкую концентрацию, т.е. сильно аэрирована, то вероят5ность образования абразивных пробок сводит ся до минимума. Изменяя расстояние S между торцом 4 и отверстием 6 можно менять ее весовую концентрацию. При размере наружного диаметра DK верхнего защитного козырька 12 по формуле, приведенной выше при неработающем устройстве, абразив, ссыпаясь вню, теоретически достигает только внутреннего диаметра сопла DC /не засыпая калиброванного отверстия 9 пробки 8. Нижний козырек 14 служит для облегчения поступления абразива в сопло, так как козффициент трения (сцепления) абразивного материала по козырьку значительно меньще, чем коэффициент трения между зернами самого абразивного материала. Использование описываемого устройства значительно расширяет технологические возможности обработки.. Формула изобретения Устройство для абразивоструйной обработка поверхностес деталей, содержащее бак для абразива с отверстием для вывода абразнвовоздушной струи из бака, а внут{ж бака смонтировано сопло, верхний торец которого расположен вьпие уровня абразива, находящегося в баке, и с зазором по отнощению к отверстию для выхода абразивной струи, причем сопло имеет в нижней частя отверстие для подачи в него абразива, отличающееся тем, что, с целью расширения технологических возможностей при обработке внутренней поверхности деталн малого диаметра, устройство снабжено пробкой с калиброватолм отверстием, смонтирова1й1ой ниже уровня отверстий для подачи абразива в сопло, - а снаружи сопла выше и ниже отверстий для подачи абразива смонтированы введенные в устройство защитные козырьки. Источники информации, принятые во внимание при. экспертизе 1. Патент Франции 1320075, кп. В 24 С, . опубл. 1963 (прототип).

/

1Z

/

з:

;j.

N

kXXXXXI

L

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2207242C2 |

| НАПОРНЫЙ АГРЕГАТ ДЛЯ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2364495C1 |

| АБРАЗИВОСТРУЙНЫЙ АППАРАТ | 1992 |

|

RU2057632C1 |

| УСТАНОВКА И СПОСОБ ДЕЗАКТИВАЦИИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДОВ АЭС | 2024 |

|

RU2841277C1 |

| Аппарат для абразивоструйной обработки деталей | 1985 |

|

SU1341004A1 |

| Устройство для абразивоструйной обработки внутренних поверхностей деталей типа труб | 1976 |

|

SU596427A1 |

| АБРАЗИВОСТРУЙНАЯ УСТАНОВКА | 2007 |

|

RU2356722C1 |

| СПОСОБ РЕЗКИ И ОБРАБОТКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК, И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118587C1 |

| ИНСТРУМЕНТ ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ С УДАЛЕНИЕМ ОТРАБОТАННОГО РАБОЧЕГО ТЕЛА | 2006 |

|

RU2314907C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

Авторы

Даты

1982-03-07—Публикация

1979-10-22—Подача