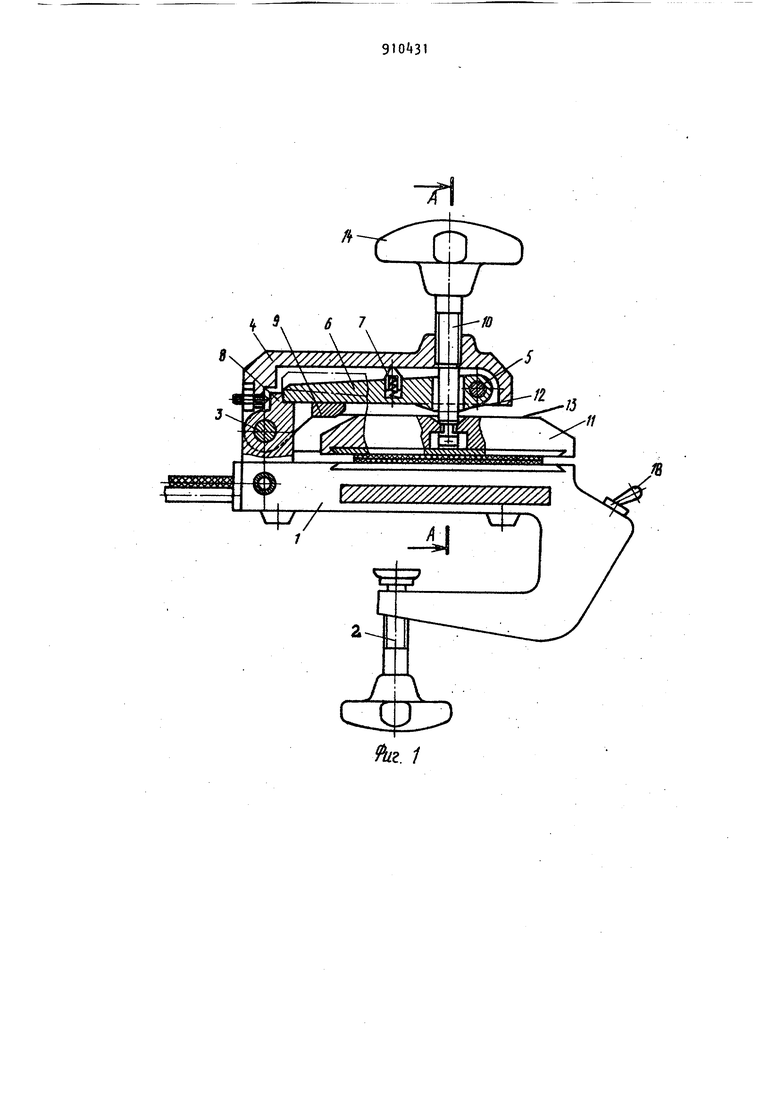

() УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНЫХ Изобретение относится к области сварки пластмасс, а именно к устройствам для соединения лент и ремней из синтетических термопластичных материалов с помощью электронагрева. Известна установка для сварки термопластичных материалов токами высокой частоты, содержащая основани и прижимное устройство с плавающей нажимной плитой, установленной шарни ,0 в прижимном устройстве. Перемещение нажимной плиты относительно осно вания осуществляется с помощью вертикально расположенного штока 111, Недостаток установки заключается в том, что за.грузка термопластичных лент в устройство и выгрузка их производится при очень малом вертикальном ходе прижимного устройства, что не обеспечивает достаточной точности установки лент при сварке их из отдельных кусков, особенно при ручной их ориентации. Кроме этого в процессе работы затруднена очистка МАТЕРИАЛОВ поверхностей, соприкасающихся с лентой, от налипающих частиц, ухудшающих качество сварки. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для сварки термопластичных материалов, содержащее основание , шарнирно смонтированный на нем откидной рычаг с винтовым зажимом, связанным с самоустанавливающейся прижимной плитой, и расположенные в основании и в прижимной плите нагревательные элементы и каналы для охлаждающей среды 2. В известном устройстве сжатие свариваемых лент производится с помощью винтового механизма и клинового захвата, входящего под поперечину на основании. Недостатком указанного устройства является то, что положение прижимной плиты и откидного рыиага при сварке определяются суммарной толщиной 3 s свариваемых лент. Различная толщина лент вызывает дополнительную регули ровку положения прижимной плиты с помощью винта, несущего шаровой шарнир, поскольку клиновой захват имеет малый вертикальный ход при работе винтового механизма сжатия. Таким образом сжатие лент производится при помощи двух винтов и клинового механизма. При неточном и не брежном регулировании положения прижимной плиты с помощью винта, несущего шаровой шарнир, свариваемы ленты не получают достаточного сжатия, так как в одних случаях клиновой захват не входит под поперечину основания, а в других не обеспечива ет расклинивания ввиду увеличенного зазора между клиновым захватом и поперечиной основания. При этом винтовой механизм сжатия лент не обеспечивает надежный прижим лент в устройстве. Кроме того указанный механизм сжатия лент конструктивно сложен и требует высокой точности при уста новке положения прижимной плиты и высокой точности изготовления кли нового захвата, работы двумя винтами для сжатия разных по толщине лент. Целью изобретения является повышение надежности и обеспечение удоб ства в эксплуатации устройства. Указанная цель достигается тем, что устройство для сварки термопластичных материалов, содержащее основание, шарнирно смонтированный на нем откидной рычаг с винтовым зажимом, связанным с самоустанавливающейся прижимной плитой, и расположенным в основании и в прижимной плите нагревательные элементы и каналы для охлаждающей среды,согласн изобретению снабжено расположенным между откидным рычагом vt прижимной Iплитой упором, одним концом шарнирно закрепленным на откидном рычаге, а вторым взаимодействующим с основа нием, причем упор выполнен с выступом, взаимодействующим с прижимной плитой, и подпружинен относительно откидного рычага. Такое выполнение устройства позволяет винтом, расположенным в откидном рычаге, осуществлять автоматическую блокировку самого рычага с помощью качающегося упора и произ водить сжатие свариваемых лент вне зависимости от их толщины и неточности изготовления деталей, что повышает надежность работы устройства. Вто же время с помощью того же винта при его вывинчивании происходит освобождение качающегося упора и откидной рычаг свободно поднимает нажимную плиту, освобождая свариваемую ленту и рабочие поверхности устройства, что улучшает удобство в эксплуатации. На фиг. 1 изображен общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2. Устройство для сварки термопластичных материалов содержит основание I, которое закрепляется на рабочем месте с помощью зажима 2. В основании 1 закреплена ось 3, на которой шарнирно смонтирован откидной рычаг . В откидном рычаге Ц установлена ось 5, на которой шарнирно закреплен качающийся упор 6, поджимаемый пружиной 7. Второй конец качающегося упора 6 своим торцом упирается в опорное гнездо 8 основания 1. Качающийся упор 6 снабжен ограничивающей его поворот скобой 9, смонтированной на откидном рычаге . В откидном рычаге k установлен винт 10, несущий шарнирно закрепленную самоустанавливающуюся прижимную плиту 11. На боковой поверхности качающегося упора 6 имеется цилиндрический выступ 12, опирающийся на тыльную поверхность 13 прижимной плиты 1A. Вращение винта 10 осуществляется маховичком 1.8 теле прижимной плиты IIи основания 1 расположены нагревательные элементы 15 и каналы 16 для воды, охлаждающей устройство. В теле прижи1мной плиты 11 и основания 1 расположены нагревательные элементы 15 и каналы 16 для воды, охлаждающей устройство. Фиксация концов лент перед сваркой осуществляется зажимами 17. Включение и выключение электропитания при сварке производится тумблером 18. Устройство работает следующим образом. Концевые участки термопластичных лент 19 и 20 с необходимым перекрытием укладываются на основание 1 и в этом положении фиксируются зажимами 17..

Поворачивают откидной рычаг и опускают прижимную плиту 11. При этом винт 10 находится в верхнем крайнем положении, а качающийся упор 6 находится в положении, указан ном штрих-пунктиром на фиг. 1.

После поворота рычага t вращением маховичка 14 опускают винт 10 с прижимной плитой 11, при этом под действием пружины 7 качающийся упор поворачивают вокруг оси 5 До взаимодействия свободного конца упора 6 с опорным гнездом 8 основания 1. 8 этом положении прекращается перемещение качающегося упора 6, автоматически блокирующего поворот откидного рычага Ц. При этом перемещение винта

10вызывает прижатие прижимной плиты

11к основанию 1, тем самым обеспечивая сжатие свариваемых лент 19 и 20. Изменение толщины свариваемых лент

не влияет на надежность работы устройства, а шарнирное крепление прижимной плиты обеспечивает равномерное сжатие лент. Тумблером 18 включают электропитание, и с помощью нагревательных элементов 15 производят нагрев концевых участков свариваемых лент.

После выдержки в течение определенного времени электропитание выключают и включают подачу охлаждающей воды. Охлаждают устройство, затем выключают подачу воды и освобождают зажимы 17. Вращая маховичок 1, поднимают винт 10, который при своем подъеме увлекает вверх шарнирно закрепленную прижимную плиту 11. При этом тыльная поверхность 13 плиты 11 воздействует на цилиндрический выступ 12 и, преодолевая усилие пружины 7, поднимает качающийся упор 6 в исходное положение, освобождая гнездо 8. В таком положении становится возможным поднять откидной рычаг и освободить сваренные ленты, которые снимают с основания 1.

Предлагаемое устройство обеспечивает удобную его эксплуатацию благодаря наличию качающегося упора для автоматической блокировки откидного рычага. Это позволяет осуществлять надежное сжатие свариваемых лент между прижимной плитой и основанием, что повышает качество сварки.. В то же время упрощение фиксации откидного рычага при сжатии лент и упрощение операции высвобождения сваренных лент упрощает работу устройства и делает его эксплуатацию более удобной.

Формула изобретения

Устройство для сварки термопластичных материалов, содержащее основание, шариирно смонтированный на нем откидной рычаг с винтовым зажимом, связанным с самоустанавливающейся прижимной плитой, и расположенные в основании и в прижимной плите нагревательные элементы и каналы для охлаждающей среды, о т л и чающееся тем, что, с целью повышения надежности и обеспечения удобства в эксплуатации устройства, оно снабжено расположенным между откидным рычагом и прижимной плитой упором, одним концом шарнирно закрепленным на откидном рычаге, а вторым взаимодействующим с основанием, причем упор выполнен с выступом, взаимодействующим с прижимной плитой, и подпружинен относительно откидного рычага.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 16265, кл. В 29 С 27/0(, 19бЗ.

2. Ремесников А.И. и др. Флюсоподающий ленточный транспортер из синтетических ремней. Сварочное производство, 1978, № 1, с. 52 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной стыковой сварки | 1989 |

|

SU1655705A1 |

| Устройство для соединения концов обвязочного материала | 1982 |

|

SU1076359A1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| ПЕРЕНОСНОЙ АВТОМАТИЧЕСКИЙ ГЛАДИЛЬНЫЙ ПРЕСС ДЛЯ БРЮК | 2001 |

|

RU2183699C1 |

| АВТОМАТ ДЛЯ УПАКОВКИ В ПЛЕНКУ СЫПУЧИХ ПРОДУКТОВ | 1973 |

|

SU405771A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ПОЛЫХ ИЗДЕЛИЙ | 1971 |

|

SU292747A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

| Устройство для изготовления изделий из термопластов методом сварки токами высокой частоты | 1981 |

|

SU979137A1 |

| Устройство для сварки панелей с сотовым заполнителем | 1980 |

|

SU1245254A3 |

| Автомат Петрова для сборки и сварки кожухов вентиляторов | 1987 |

|

SU1502240A1 |

Авторы

Даты

1982-03-07—Публикация

1980-07-02—Подача