, 29 z Ю 25 26 а

///////.

J (1 Ј3

тМ/ ЦгЪ-J. I

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ СЖАТИЯ КОНТАКТНЫХ СВАРОЧНЫХМАШИН | 1970 |

|

SU261601A1 |

| Механизм сжатия машины для микросварки | 1982 |

|

SU1047636A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1995 |

|

RU2076030C1 |

| Устройство для одновременной сварки двух угловых или нахлесточных швов | 1974 |

|

SU647088A1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1976 |

|

SU766787A1 |

| Машина для контактной стыковой сварки оплавлением с импульсным подогревом | 1978 |

|

SU739821A1 |

| Клещи для контактной точечной микросварки | 1985 |

|

SU1232431A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| МЕХАНИЗМ СЖАТИЯ KOHTAKTHblX СВАРОЧНЫХМАШИН | 1971 |

|

SU305029A1 |

| Машина для стыковой контактной сварки оплавлением | 1983 |

|

SU1109284A1 |

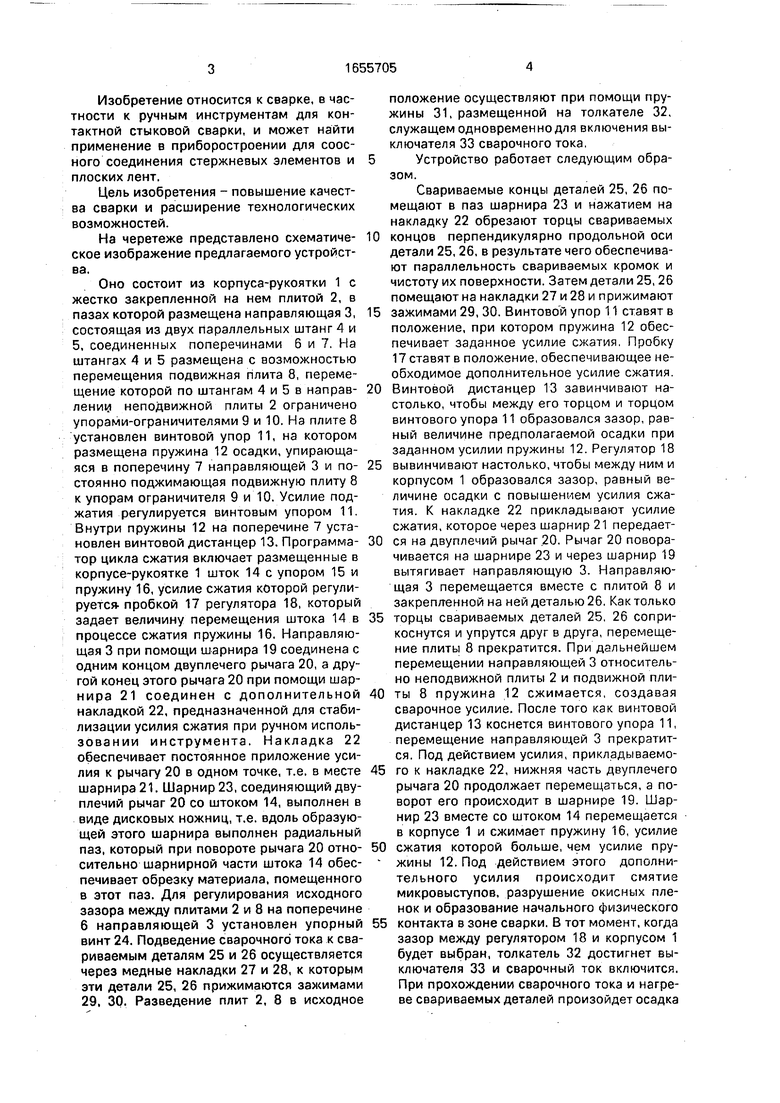

Изобретение относится к сварке и может быть применено в приборостроении для стыковой сварки проволок, полосок, лент, в том числе из разнородных метаризлов. Цель изобретения - повышение качества сварки и расширение технологических возможностей. Устройство обеспечивает сложный цикл нагружения и подготовку свариваемых кромок путем их обрезки. Одна плита 2 закреплена неподвижно на корпусе-рукоятке 1, а вторая подвижная плита 8 размещена на подвижной направляющей 3 и снабжена ругулируемым винтовым упором 11 и первой пружиной 12. Устройство имеет программатор цикла сжатия в виде штока 14 с упором 15 и второй пружины 16, а также винтовой дистанцер 13. Обрезка осуществляется в шарнире 23 привода 20. выполненном в виде дисковых ножниц, При этом привод 20 снабжен шарнирной накладкой 22, обеспечивающей постоянное плечо привода. Цикл нагружения деталей 25, 26 меняется путем изменения усилия пружин 16. 12, положения дистанцера 13 и ругулятора 18. 2 з.п. ф-лы. 1 ил.

10

Os

сл ел

VI

о сл

Изобретение относится к сварке, в частности к ручным инструментам для контактной стыковой сварки, и может найти применение в приборостроении для соос- ного соединения стержневых элементов и плоских лент.

Цель изобретения - повышение качества сварки и расширение технологических возможностей.

На черетеже представлено схематическое изображение предлагаемого устройства.

Оно состоит из корпуса-рукоятки 1 с жестко закрепленной на нем плитой 2, в пазах которой размещена направляющая 3, состоящая из двух параллельных штанг 4 и 5, соединенных поперечинами 6 и 7. На штангах 4 и 5 размещена с возможностью перемещения подвижная плита 8, перемещение которой по штангам 4 и 5 в направлении неподвижной плиты 2 ограничено упорами-ограничителями 9 и 10. На плите 8 установлен винтовой упор 11, на котором размещена пружина 12 осадки, упирающаяся в поперечину 7 направляющей 3 и постоянно поджимающая подвижную плиту 8 к упорам ограничителя 9 и 10. Усилие под- жатия регулируется винтовым упором 11. Внутри пружины 12 на поперечине 7 установлен винтовой дистанцер 13. Программатор цикла сжатия включает размещенные в корпусе-рукоятке 1 шток 14 с упором 15 и пружину 16, усилие сжатия которой регулируется- пробкой 17 регулятора 18, который задает величину перемещения штока 14 в процессе сжатия пружины 16. Направляющая 3 при помощи шарнира 19 соединена с одним концом двуплечего рычага 20, а другой конец этого рычага 20 при помощи шарнира 21 соединен с дополнительной накладкой 22, предназначенной для стабилизации усилия сжатия при ручном использовании инструмента. Накладка 22 обеспечивает постоянное приложение усилия к рычагу 20 в одном точке, т.е. в месте шарнира 21. Шарнир 23, соединяющий двуплечий рычаг 20 со штоком 14, выполнен в виде дисковых ножниц, т.е. вдоль образующей этого шарнира выполнен радиальный паз, который при повороте рычага 20 относительно шарнирной части штока 14 обеспечивает обрезку материала, помещенного в этот паз. Для регулирования исходного зазора между плитами 2 и 8 на поперечине 6 направляющей 3 установлен упорный винт 24. Подведение сварочного тока к свариваемым деталям 25 и 26 осуществляется через медные накладки 27 и 28, к которым эти детали 25, 26 прижимаются зажимами 29, 30. Разведение плит 2, 8 в исходное

положение осуществляют при помощи пружины 31, размещенной на толкателе 32, служащем одновременно для включения выключателя 33 сварочного тока.

Устройство работает следующим образом.

Свариваемые концы деталей 25, 26 помещают в паз шарнира 23 и нажатием на накладку 22 обрезают торцы свариваемых

0 концов перпендикулярно продольной оси детали 25, 26. в результате чего обеспечивают параллельность свариваемых кромок и чистоту их поверхности. Затем детали 25, 26 помещают на накладки 27 и 28 и прижимают

5 зажимами 29, 30. Винтовой упор 11 ставят в положение, при котором пружина 12 обеспечивает заданное усилие сжатия. Пробку 17 ставят в положение, обеспечивающее необходимое дополнительное усилие сжатия.

0 Винтовой дистанцер 13 завинчивают настолько, чтобы между его торцом и торцом винтового упора 11 образовался зазор, равный величине предполагаемой осадки при заданном усилии пружины 12. Регулятор 18

5 вывинчивают настолько, чтобы между ним и корпусом 1 образовался зазор, равный величине осадки с повышением усилия сжатия. К накладке 22 прикладывают усилие сжатия, которое через шарнир 21 передает0 ся на двуплечий рычаг 20. Рычаг 20 поворачивается на шарнире 23 и через шарнир 19 вытягивает направляющую 3. Направляющая 3 перемещается вместе с плитой 8 и закрепленной на ней деталью 26. Как только

5 торцы свариваемых деталей 25, 26 соприкоснутся и упрутся друг в друга, перемещение плиты 8 прекратится. При дальнейшем перемещении направляющей 3 относительно неподвижной плиты 2 и подвижной пли0 ты 8 пружина 12 сжимается, создавая сварочное усилие. После того как винтовой дистанцер 13 коснется винтового упора 11, перемещение направляющей 3 прекратится. Под действием усилия, прикладываемо5 го к накладке 22, нижняя часть двуплечего рычага 20 продолжает перемещаться, а поворот его происходит в шарнире 19. Шарнир 23 вместе со штоком 14 перемещается в корпусе 1 и сжимает пружину 16, усилие

0 сжатия которой больше, чем усилие пружины 12. Под действием этого дополнительного усилия происходит смятие микровыступов, разрушение окисных пленок и образование начального физического

5 контакта в зоне сварки. В тот момент, когда зазор между регулятором 18 и корпусом 1 будет выбран, толкатель 32 достигнет выключателя 33 и сварочный ток включится. При прохождении сварочного тока и нагреве свариваемых деталей произойдет осадка

нагретых торцов. Вначале под действием более сильной пружины 16 шток 14 повернет рычаг 20 относительно шарнира 21 и направляющая 3 вместе с плитой 8 будет перемещаться до момента касания упора 15 в корпус 1. После этого осадка будет продолжаться под действием пружины 12, которая будет сопровождать процесс при пониженном усилии. Осадка будет продолжаться до тех пор, пока плита 8 не коснется упоров 9 и 10. После этого процесс прекратится, зажимы 29 и 30 поднимают и сваренное изделие удаляют. Устройство обеспечивает работу в различных режимах. Например, при полной затяжке регулятора 18 и большом (более величины осадки) отведении винтового дистанцера 13 процесс проходит при постоянном давлении, величина осадки определяется длительностью и величиной сварочного импульса. При ввин- чивании дистанцера 13 до упора 11 и значительном (более величины осадки) вывинчивании регулятора 18 процесс и величина осадки определяются пружиной 16.

Устройство имеет следующие преиму- щества: обеспечивает высокую степень соосности, что позволяет сваривать детали любого профиля; позволяет задавать сложные циклы нагружения составляющие усилия сжатия на разных стадиях процесса, ч го позволяет расширить диапазон свариваемых материалов; позволяет обрезать торцы свариваемых матариалов непосредственно перед их сваркой, что позволяет обеспечить параллельность свариваемых кромок, обес- лечить контактирование материалов чистыми поверхностями.

Формула изобретения 1. Устройство для контактной стыковой сварки, содержащее корпус, рукоятку, по-

движную и неподвижную плиты с зажимами для свариваемых деталей, пружину осадки и привод осадки, отличающееся тем, что, с целью повышения качества сварки и расширения технологических возможностей, оно снабжено программатором цикла сжатия, выполненным в виде второй пружины осадки, регулятора, пробки и штока с упором, подвижной направляющей, винтовым дистанцером, винтовым упором и упорами-ограничителями, установленными между подвижной и неподвижной плитами и закрепленными на подвижной направляющей, на которой в свою очередь размещена подвижная плита с возможностью перемещения относительно нее и вместе с ней, при этом подвижная направляющая соединена с одним плечом выполненного в виде двуплечего рычага привода осадки, ось поворота которого шарнирно соединена с программатором цикла сжатия, размещенного в корпусе рукоятки, причем винтовой дистанцер установлен на подвижной направляющей в зоне размещения первой пружины осадки с возможностью периодического взаимодействия с винтовым упором, закрепленным на подвижной плите.

| 0 |

|

SU161090A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-15—Публикация

1989-01-12—Подача