1 306925

Изобретение относится к огнеупор ной отрасли промышленности и может быть использовано при производстве фасонных циркониевых изделий, пригодных для работы в различных высокотемпературных и агрессивных средах, например в высокотемпературных нагревателях окислителя и диффузора парогенератора магнитогидродинамических электростанций.

fO

л f

Цель изобретения - снижение газопроницаемости и высокотемпературной ползучести крупнозернистых циркониевых огнеупоров при сохранении их высокой плотности.

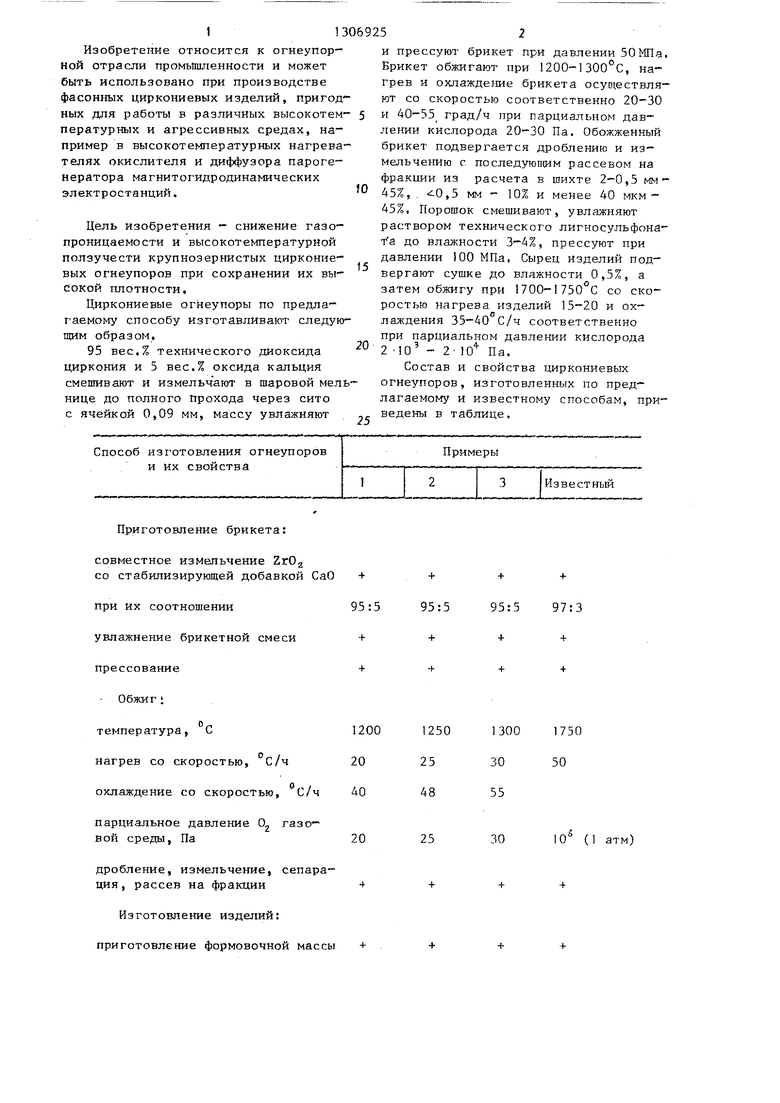

Циркониевые огнеупоры по предлагаемому способу изготавливают следующим образом,

95 вес,% технического диоксида циркония и 5 вес.% оксида кальция смешивают и измельчают в шаровой мел нице до полного прохода через сито с ячейкой 0,09 мм, массу увлажняют

Приготовление брикета:

совместное измельчение ZrOg

со стабилизирующей добавкой СаО

при их соотнощении

увлажнение брикетной смеси

прессование

Обжиг;

о,-, температура, С

нагрев со скоростью. С/ч охлаждение со скоростью. С/ч

парциальное давление 0 газовой среды, Па

дробление, измельчение, сепарация, рассев на фракции

Изготовление изделий: приготовление формовочной массы

5

0

и прессуют брикет при давлении 50МПа. Брикет обжигают при 1200-1300°С, нагрев и охлаждение брикета осуп(ествля- ют со скоростью соответственно 20-30 и АО-55 град/ч при парциальном давлении кислорода 20-30 Па. Обожженный брикет подвергается дроблению и измельчению с последующим рассевом на фракции из расчета в шихте 2-0,5 мм- 45%, . -.0,5 мм - 10% и менее 40 мкм- 45%, Порошок смешивают, увлажняют раствором технического лигносульфона- fa до влажности 3-4%, прессуют при давлении 00 МПа. Сырец изделий подвергают сушке до влажности 0,5%, а затем обжигу при 1700-1750°С со скоростью нагрева изделий 15-20 и охлаждения 35-40 С/ч соответственно при парциальном давлении кислорода 2 Ю - 2 Ш Па.

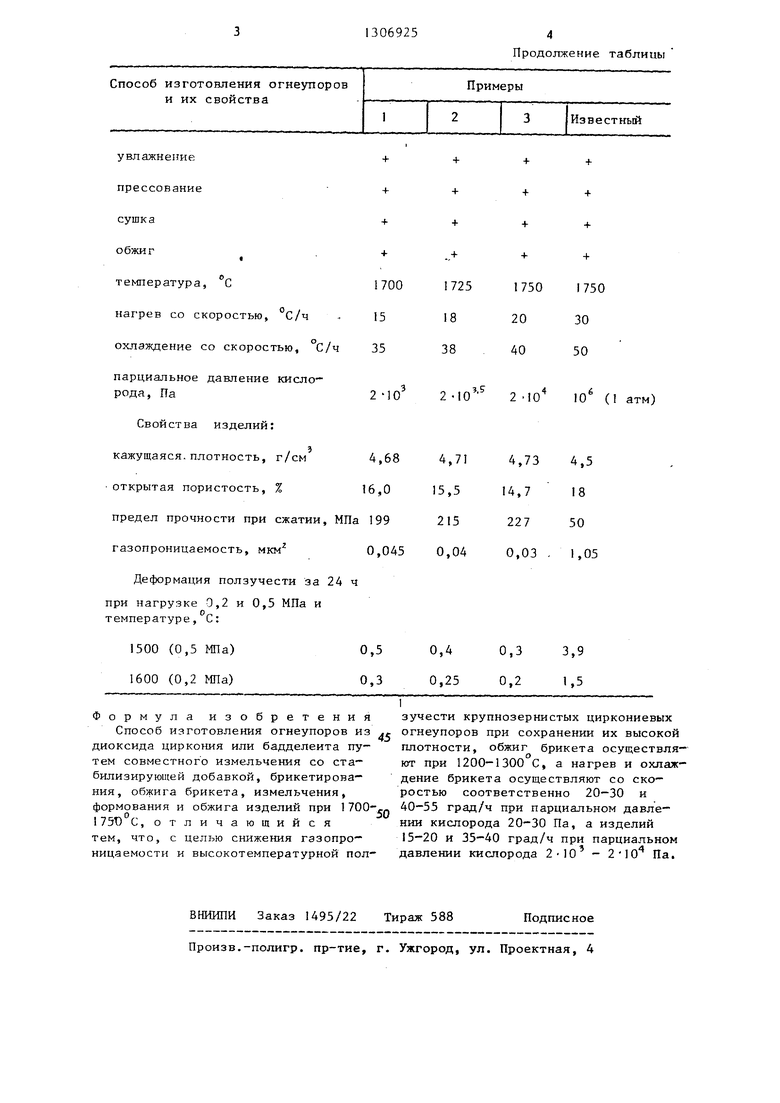

Состав и свойства циркониевых огнеупоров, изготовленных по предлагаемому и известному способам, приведены в таблице.

95:5 97:3

30

Ю (1 атм)

сушка

обжиг

температура, с

нагрев со скоростью, С/ч

охлаждение со скоростью, °С/ч

парциальное давление кислорода. Па

Свойства изделий:

, э

кажущаяся.плотность, г/см

открытая пористость, % предел прочности при сжатии газопроницаемость, мкм

Деформация ползучести за

при нагрузке 0,2 и 0,5 МПа и

о„ температуре. С:

1500 (0,5 МПа) 1600 (0,2 МПа)

Формула изобретения

Способ изготовления огнеупоров из диоксида циркония или бадделеита путем совместного измельчения со стабилизирующей добавкой, брикетирования, обжига брикета, измельчения, формования и обжига изделий при 1 ТООI 75Т) С, отличающийся тем, что, с целью снижения газопроницаемости и высокотемпературной полВНИИПИ Заказ 1495/22 Тираж 588 Подписное Произв.-полигр. пр-тие, г, Ужгород, ул. Проектная, 4

Продолжение таблицы

2-10

2 -Ю 2 Ю 10 (I атм)

0,5О,А0,33,9

0,30,250,21,5

I

зучести крупнозернистых циркониевых огнеупоров при сохранении их высокой плотности, обжиг брикета осуществляют при 1200-1300 с, а нагрев и охлаждение брикета осуществляют со скоростью соответственно 20-30 и 40-55 град/ч при парциальном давлении кислорода 20-30 Па, а изделий 15-20 и 35-40 град/ч при парциальном давлении кислорода 2-10 - 210 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

| Способ изготовления огнеупорных изделий | 1982 |

|

SU1058938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| Способ получения гранулированного порошка | 1988 |

|

SU1571033A1 |

| Способ получения пористой спеченной магнезии, шихты для получения грубокерамического огнеупорного изделия с зернистым материалом из спеченной магнезии, изделия такого рода, а также способы их получения, футеровки промышленной печи и промышленная печь | 2018 |

|

RU2752414C2 |

| Способ изготовления огнеупорных теплоизоляционных порошков | 1982 |

|

SU1188147A1 |

| Способ изготовления огнеупорных циркониевых изделий | 1988 |

|

SU1655954A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для работы в высокотемпературных и агрессивных средах, Цель изобретения - снижение газопроницаемости и высокотемпературной пол-, зучести крупнозернистых циркониевых огнеупоров. Способ изготовления циркониевых огнеупоров из диоксида циркония или бадделета включает совместное измельчение со стабилизирующей добавкой, брикетирование, обжиг брикета При температуре 1200-1300 С со скоростью нагрева 20-30 град/ч и охлаждения 40-55 град/ч при парциальном давлении кислорода 20-30 Па, измельчение, формование и обжиг изделий при температуре 1700-1750 С со скоростью нагрева 15-20 град/ч и охлаждения 35-40 град/ч при парциальном давлении кислорода 210 Па - 2-10 Па. Изделия имеют кажущуюся плотность 4,68-4,73 г/см , открытую пористость 14,7-16,0%, предел прочности при сжатии 199-227 МПа, газопроницаемость 0,03-0,045 мкм, деформация ползучести за 24 ч при нагрузке 0,5 МПа и температуре 1600°С 0,. 1 табл, Q (Л С

| Караулов А.Г., Рудяк И.Н | |||

| Физико-химические процессы производства и применения огнеупоров | |||

| М,; Металлургия, 1981, с, 45-49. |

Авторы

Даты

1987-04-30—Публикация

1985-12-09—Подача