(54) СМАЗКА ДЛЯ ТЕПЛОЙ ШТАМПОВКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНО-МОЮЩЕЕ ТЕХНИЧЕСКОЕ СРЕДСТВО "ЭТНАС" | 1979 |

|

RU858330C |

| Смазочное покрытие для обработки металлов давлением | 1977 |

|

SU652208A1 |

| Смазка для теплой прокатки металлов | 1976 |

|

SU636248A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

| Моющее средство для очистки металлической поверхности "аполир" | 1976 |

|

SU649742A1 |

| Смазка "Аминол" для холодной обработки металлов давлением | 1988 |

|

SU1546471A1 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| Смазка для волочения металлов | 1983 |

|

SU1122686A1 |

| СМАЗКА ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛОВ "СТОКС" | 1991 |

|

RU2023004C1 |

| Смазка для холодной обработки металлов давлением | 1985 |

|

SU1315470A1 |

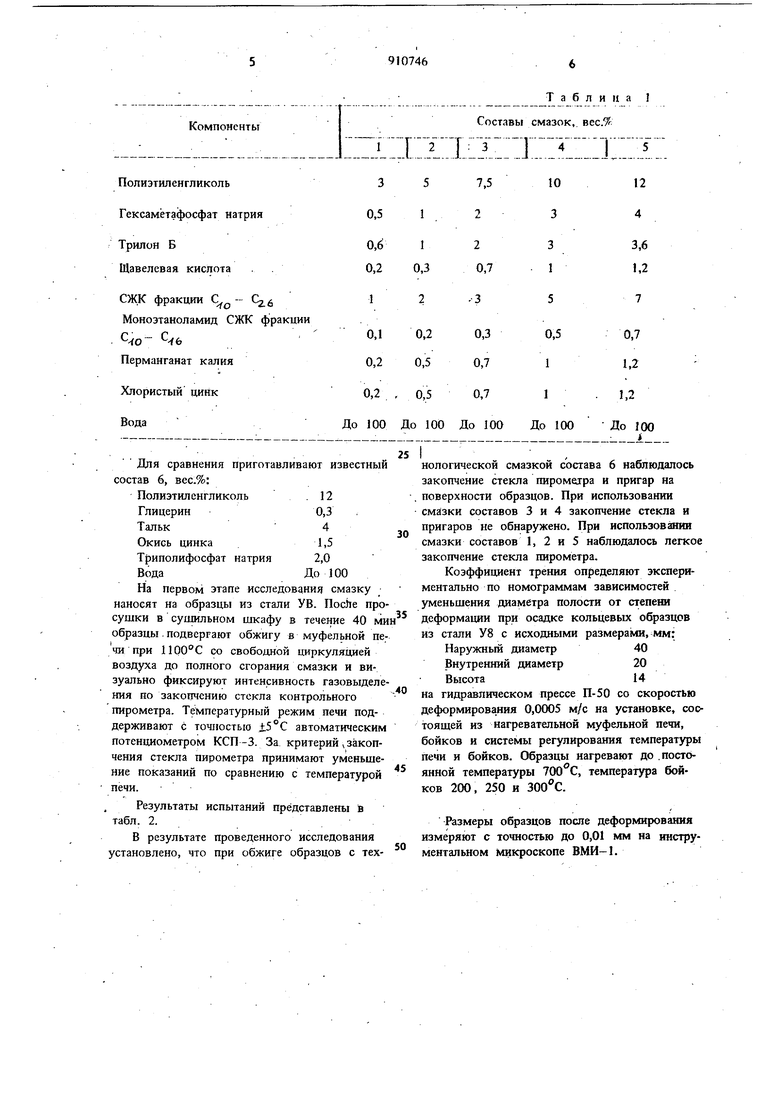

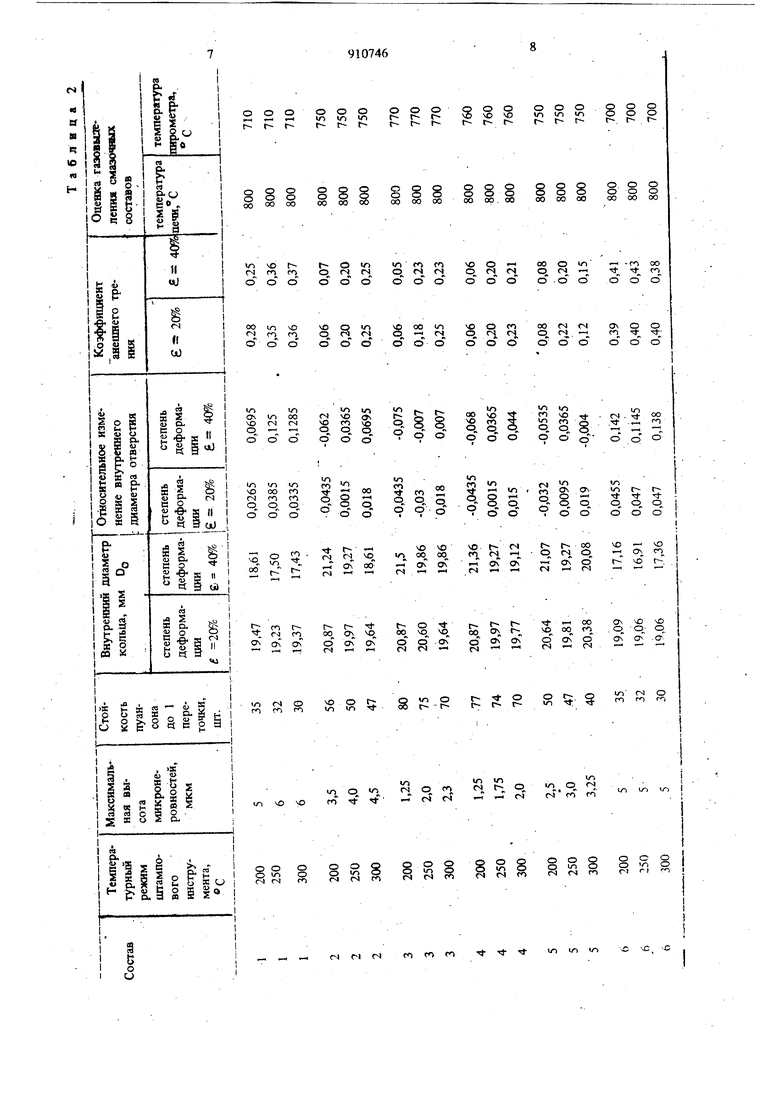

. .I. Изобретение относится к машиностроению, в частности к обработке металлов методом пластического деформирования, и может быть использовано, например, при производстве изделий из углеродистых сталей способом теплой штамповки. Известно использояание в технологии тепл .штамповки в качестве смазочных средств графита и дисульфида молибдена 1.. Однако применение графита и дисульфида молибдена при температурах, достигающих 750 С, нецелесообразно, так как, окисляясь при более низких температурах (графит устой чив до 540°С, дисульфид молибдена до 370425 С), эти смазки теряют свои смазочные ствойства. Известны смазки для холодной и теплой обработки металлов давлением на основе жир нокислотных отходов производства себациновой кислоты (гудрон жировой, жирные кислоты соапстоков и т. д.), а также различные продукты на основе жиросодержащих отходов или карбоновых кислот 2 и 3. В условиях высокотемпературных (750С) и силовых воздействий смазочная пленка, образуемая указанными составами, разрушается, происходит налипание металла на инструмент и резко ухудшается качество поверхности изделия. Вместе с тем, термическое разложение этих смазок сопровождается вьщелением густого дыма с неприятным запахом. Наиболее близкой к предложенному техническому решению является смазка 4 следующего состава, вес.%: Полиэтиленгликоль12-22 Триполифосфат натрия2-6 Глицерин0,3-4 Антифрикционный слоистьш наполнитель4-10 Оксид цинка1,5-5 Могоэтаноламид синтетических жирных кислот . (СЖК) фракции 0,2-0,6 До 100 Однако присутствие в смазке наполнителей типа тальк, нитрида бора; вермикулита и оксида цинка, хотя и обеспечивает наличие разделительного слоя между деформируемым металлом и инструментом на пр тяжении всего процесса иттамповки, вызыва значительный тепловой износ инструмента вследствие низких теплоизоляционных свойств наполнителей. Кроме того, указанна Чмязка не обеспечивает удаления окалины. Вместе с этим один из компонентов смазки-глицерин, обладая низкой термическ стойкостью (при. кипит с разложение температура вспышки 174- С, температура в пламенения ), в условиях теплой деф ма1Ц1и является пожароопасным. Целью изобретения является создание . смазки, I обеспечивающей повышение стойкости штампового инструмента и качества обраб атываемой поверхности изделий при температурах теплой штамповки. Поставленная цель достигаете тем, что смазка для теплой штамповки мет;шлов, содержащая воду, полиэтиленгликоль, натрие вую соль фосфорной кислоты и моноэтанол амид синтетических жирных кислот фракции - Qfe, в качестве натриевой соли фосфорной кислоты содержит гексаметафосфат натрия и дополнительно содержит дина риевую соль этилендиаминтетрауксусной кислоты (трилон Б), щавелевую кислоту, синтетические жирные кислоты (СЖК) фракции - 0,,,перманганат калия и хл ристый цинк при следующем содержании компонентов, вес.%: Полиэтиленгликоль Гексаметаф }сфат натрия Щавелевая кислота Трилон Б (дииатриевая соль этилендиаминтетрауксусной кислоты) СЖК фракщ{и - 2.6 Моноэтаноламид СЖК фракции С;, Перманганат калия 0,5-1.0 Хлористый цинк Остальное . Введение в состав смазки трилона Б и щавелевой кислоты связано с их способностью растворять оксидную пленку на поверхности металла. Щавелевая кислота, реаг с катионами железа, переводит их в раство а трилон Б образует комплексы с этими к тиоиаМи. Различие в константах прочности образуемых комплексов при одновременном воздействии трилона Б и щавелевой кислоты облегчает образование комплексов и ускоряет весь процесс. Введение в смазку хлористого цинка связано с его способностью в водном растворе гидролизоваться с образованием основного хлорида цинка ,в котором легко растворяются оксиды железа. Тем самым хлорид цинка способствует растворению оксидной пленки. Присутствие в смазочной композиции гексаметафосфата натрия обсуловлено его свойством прочно связывать катионы Fe с образованием или NsyFe Pf O. Гексаметафосфат натрия служит для умягчения воды, повышает растворимость закисиой пленки, а также предупреждает fcoppo3Hro металлов. Вследствие того, что водные растворы хлорида цинка и гексаметафосфата натрия проявляют слабокислую реакцию, создаются благоприятные .условия для реакции трилоиа Б с оксидами железа. Термический распад при 250 С введенного в смазку перманганата калия сопровождается выделением кислорода, обеспечивающего быстрое образование активных оксидов на ювенильной поверхности металла. В qвoю очередь, новые активные оксиды при температурах теплой .штамповки мгновенно реагируют с присутствующими I в смазке свободными синтетическими жирными кислотами с образованием металлических мыл, являющихся более эффективными смазками, чем водорастворимые мыла щелочных металлов, что способствует созданию более прочных смазочных пленок. Смазок наносят на инструмент в промежутках между операщ1ями щтамповки. Температурный режим гравюры штампа регулируется предварительным охлаждением водяной пылью, подаваемой через смазочные устройства. После охлаждения до требуемой температуры (190-200 С) в магистраль подается смазочный состав н производится его распьшение. За счет реализации требуемого теплового режима на поверхности штампа происходят указанные химические реакции и обеспечивается создание на инструменте прочной антифрикционной смазочной пленки. Для испытания приготавливают следующие составы смазок (см. табл. П. Для сравнения приготавливают известный состав 6, вес.%: Полиэтил енгликоль.12 Глицерин0,3 Тальк4 Окись цинка1,5 Триполифосфат натрия2,0 ВодаДо 100 На первом этапе исследования смазку наносят на образцы из стали УВ. ПосЛе про сушки в сушильном шкафу в течение 40 ми образцы подвергают обжигу в муфельной пе чи при 11QO°C со свободной циркуляцией воздуха до полного сгорания смазки и визуально фиксируют интенсивность газовыделе ния по закопчению стекла контрольного пирометра. Температурный режим печи поддерживают с точностью i5°C автоматическим потенциометром КСП-3. За критерий закопчения стекла пирометра принимают уменьшение показаний по сравнению с температурой печи. Результаты испытаний представлены ie табл. 2. В результате проведенного исследования установлено, что при обжиге образцов с техно логической смазкой состава 6 наблюдалось закопчение стекла пирометра и пригар на поверхности образцов. При использовании смазки составов 3 и 4 закопчение стекла и пригаров не обнаружено. При использовании смазки составов 1, 2 и 5 наблюдалось легкое закопчение стекла пирометра. Коэффициент трения определяют экспериментально по номограммам зависимостей уменьшения диаметра полости от степени деформации при осадке кольцевых образцов из стали У8 с исходными размерами, мм: Наружный диаметр40 Внутренний диаметр20 Высота14 на гидравлическом прессе П-50 со скоростью деформирования 0,0005 м/с на установке, состоящей из нагревательной муфельной печи, бойков и системы регулирования температуры печи и бойков. Образцы нагревают до .постоянной температуры 700 С, температура бойков 200, 250 и . Размеры образцов после деформирования измеряют с точностью до 0,01 мм на инструментальном микроскопе ВМИ-1. Эффсктипиость применения предлагаемого смаз()чн(1Г( состава в производственных усло виях оценивают при теплом выдавливании инструмента из стали УВ для штамповки над фю1сй. При производственных испытаниях ви зуально определяют степень заполнения гравю ры, качество поверхности изделий и стойкос инструмента до первой переточки. Из исследованных составов оптимальными являются составы 3 и 4, которые обеспечивают минимальный коэффициент трения на контактной поверхности в пределах 0,05- 0,06 при температуре примерно 25СР С. Для даннь1х температурных условий работы СТОЙКОСТЬ пуансона при теплом выдавливании инструмента для .штамповки надфилей является максимальной и составляет 75-80 шт, что в 2 раза выше, чем стойкост пуансона при штамповке с составом 6. Отмечено уменьшение шероховатости рабочей поверхности инструмента для штамповки надфилей, что позволяет отказаться от последующей после штамповки доводки инструмента. Формула изобретения Смазка для теплой штамповки металлов, содержашая воду, полиэтиленгликоль, натрие.вую соль фосфорной кислоты и моноэтаноламид синтетических жирных кислот фракции CjQ-C отличающаяся тем, что, с целью повышения стойкости штампового инструмента и качества обрабатываемой поверхности, смазка дополнительно содержит динатриевую соль этилендиаминтетрауксусной KHCjtpTbi, щавелевую кислоту, синтетические жирные кислоты фракции C/Q - С , перманганат калия и хлористый цинк и в качестве натриевой соли фосфорной кислоты гексаметаФоссЬат натрия при следующем содер жании компонентов, вес.%: Полиэтиленгликоль5-10 Гексаметафосфат натрия1-3 Моноэтаноламид синтетических жирных кислот фракции ,2-0,5 Линатриевая соль этилендиаминтетрауксуснойкислоты1-3 Щавелевая кислота, 0,3-1 Синтетические жирные кислоты фракции С. - С,2-5 Пермантанат калия0,5-1 , Хлористый цинк0,2-1,/ . Вода.Остальное Источники информации, принятые во внимание при экспертизе 1.Брейтуэйт Е. Р. Твердые смазочнь1е материалы и aнтифpикциokныe покрытия. М., Химия, 1967, с. 160-166. 2.Авторское свидетельство СССР № 306164, кл. С 10 М 7/20, 1971: 3.Авторское свидетельство СССР № 639919, кл. С ЮМ 3/26, 1976. 4.Авторское свидетельство СССР № 636248, кл. С 10 М 3/02, 1978 (прототип).

Авторы

Даты

1982-03-07—Публикация

1980-07-16—Подача