1

Изобретение относится к технопогнческим смазкам и может быть использовано при производстве нзделий, в частности труб, способом теплой прокатки.

Известны смазки, применяемые при производстве труб способом теплой прокатки, состоящие из графита и солей азотной кислоты с различными добавками например моноэтаноламида ij , воцно- го раствора смеси солей неорганических кислот с наполнителем (графитом, активн рованным углем и др.) и добавкой полиакриламиаа 2j .

Недостатком указанных смазок является то, что удаление их остатков с поверхности труб после теплой прокатки является трудоемким процессом: вначале остатки смазки удаляются в шелочно-селитровом расплаве при 420-450 С с последующей промывкой в воде и травлением в серной, а затем в азотно-плавиковой кислотах.

Известна также смазка для обработки металлЬв давлением, представляющая

собой водный раствор полиалки/тенгликолей, в частности полиэтиленгликоля (ПЭГ) З .

Однако применение водного раствора ПЭГ не обеспечивает требуемого качества обрабатываемой поверхности в силу своих низких смазочных свойств особенно при больший обжатиях (свыше 50%).

Целью изобретения является повыш&ние качества обрабатываемой поверхности при .обжатии до 80%.

Для достижения поставленной цели предлагается смазка для теплой прокатки металлов на основе водного раствора ПЭГ, которая дополнительно содержит триполифосфат натрия, глицерин, анти-. фрикционный слоистый наполнитель, окись цинка и моноэтаноламид синтетических жирных кислот (СЖК) фракции

Наиболее целлесообразно использовать ПЭГ молекулярного веса 600-6000,

Состав смазки, вес.%:

ПЭГ12-22

Триполифосфат натрия2-6

Глицерин0,3-4,0

Антифрикционный слоистый наполнитель4-10 Окись цинка 1,5-5,0 Моноэтаноламид СЖК фракции 0,2-0,6 Вода До 100 В качестве наполнителя можно применять тальк, китриц бора или их смесь в соотношении 1:1,

Приготовление смазки производят следующим образом,

ПЭГ растворяют в подогретой до 4О-5О С воде, затем отдельно растворяют в воде триполифосфат натрия, В водный раствор триполифосфата натрия добавляют глицерин при комнатной температуре. Полученный раствор смешивают с раствором ПЭГ, добавляют предварительно растворенный в воде моноэтаноламид, окись цинка и наполнитель,

Смезку наносят на трубы погружением при комнатной температуре. Сушку труб производят на воздухе в течение 20-24 ч или теплым воздухом при 50-6О С в течение 4-8 ч.

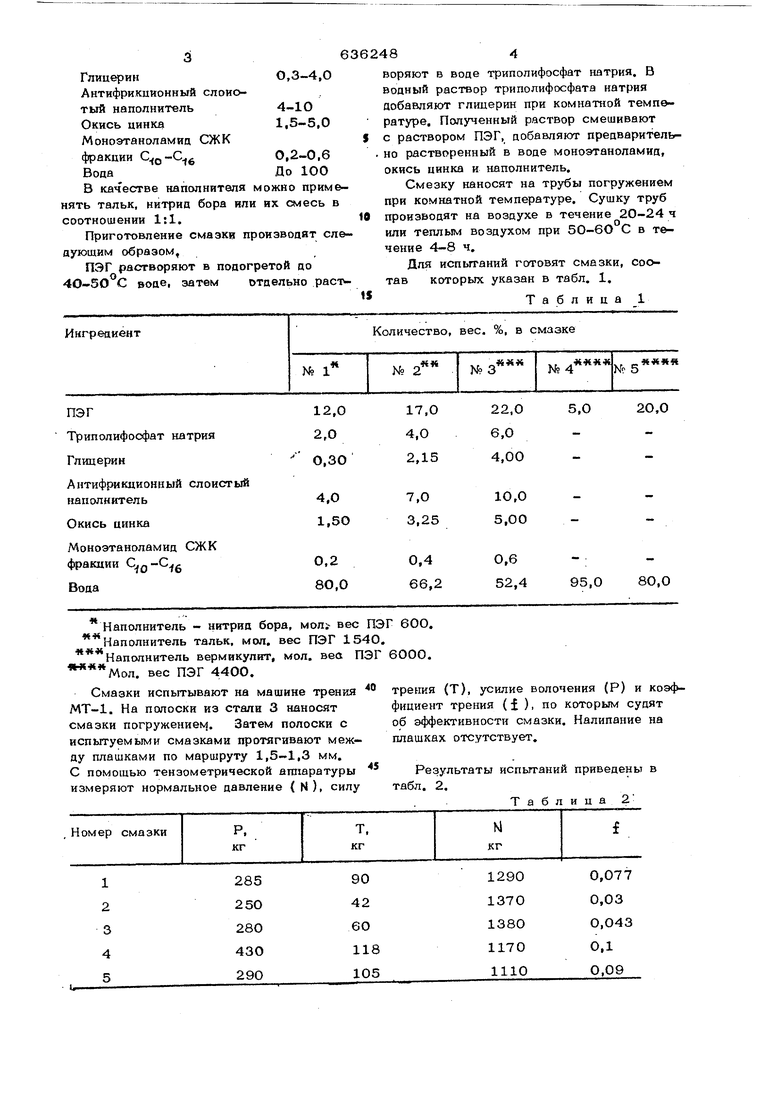

Для испытаний готовят смазки, соотав которых указан в табл, 1,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для теплой штамповки металлов | 1980 |

|

SU910746A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU1011677A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

| Моющее средство для очистки металлической поверхности "аполир" | 1976 |

|

SU649742A1 |

| Смазка для горячей обработки металлов | 1975 |

|

SU566869A1 |

| ВОДОРАСТВОРИМАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2005 |

|

RU2281971C1 |

| Смазка для холодной прокатки металлов | 1987 |

|

SU1513019A1 |

| Моющее средство для очистки компрессоров газотурбинных двигателей | 1990 |

|

SU1754774A1 |

| Моющее средство для стирки | 1981 |

|

SU1011682A1 |

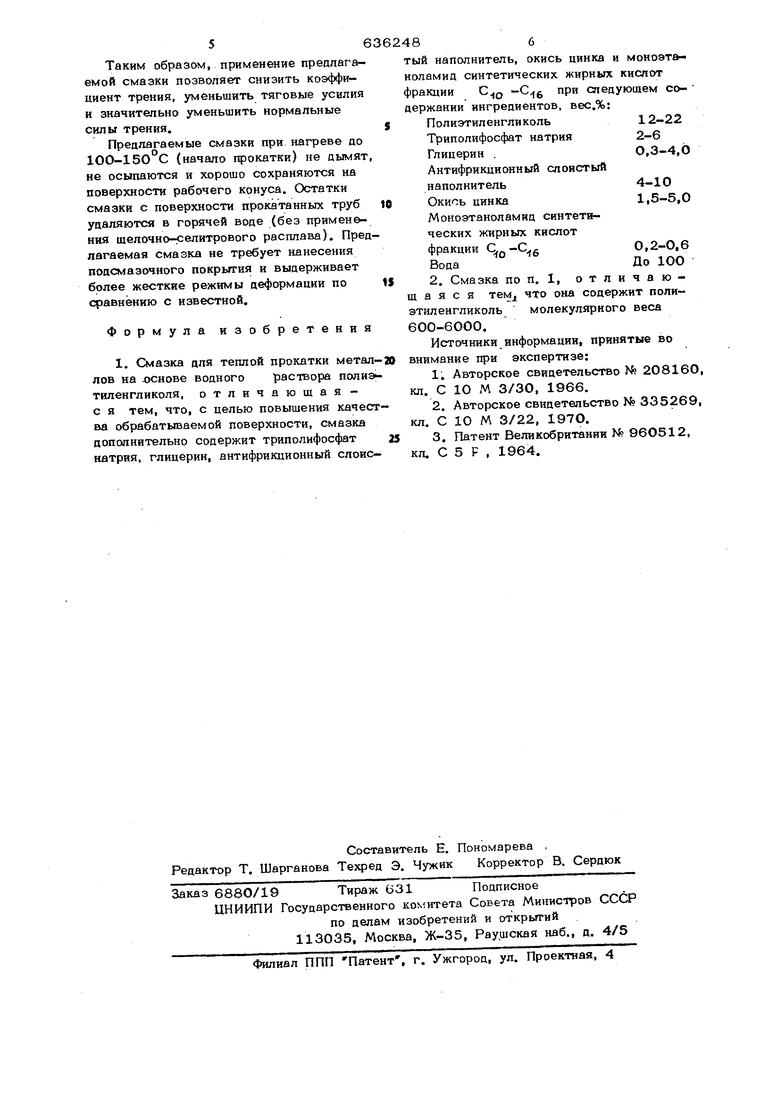

Наполнитель - нитрид бора, мол;- вес ПЭГ Наполнитель тальк, мол, вес ПЭГ 1540. Наполнитель вермикулит, мол, вей ПЭГ Мол, вес ПЭГ 4400, Смазки испытывают на машине трения ° МТ-1, На полоски из стали 3 наносят смазки погружениек. Затем полоски с испытуемыми смазками протягивают между плашками по маршруту 1,5-1,3 мм. С помощью тензометрической аппаратуры измеряют нормальное давление ( N), силу 60О. 6000, трения (Т), усилие волочения (Р) и коэффициент трения (f ), по которым судят об эффективности смазки. Налипание на плашках отсутствует. Результаты испытаний приведены в табл, 2, Таблица 2

Таким образом, применение прецлагаемой смазки позволяет снизить коэффициент трения, уменьшить тяговые усилия и значительно уменьшить нормальные силы трения.

Предлагаемые смазки при нагреве до 10О-150 С {начало прокатки) не дымят, не осыпаются и хорошо сохраняются на поверхности рабочего конуса. Остатки смазки с поверхности прокатанных труб удаляются в горячей воде (без применения щелочногселитрового расплава). Предлагаемая смазка не требует нанесения подсмазочного покрытия и выдерживает более жесткие режимы деформации по

сравнению с известной.

Формула изобретения

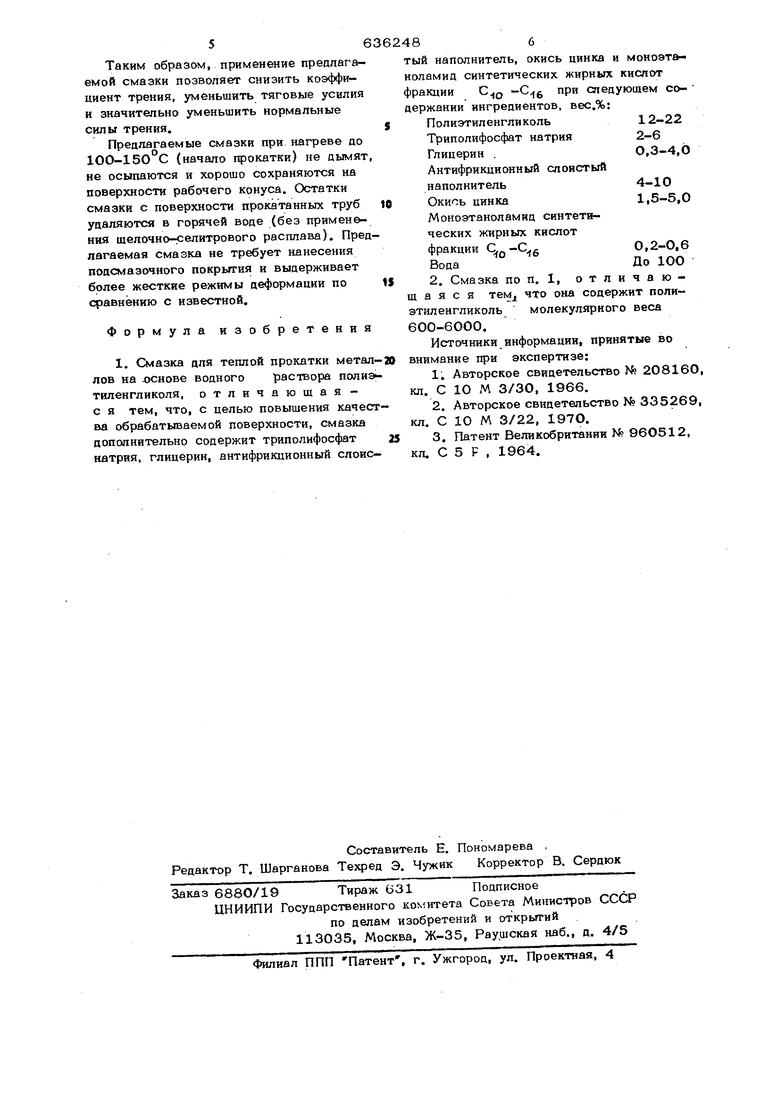

Полиэтиленгликоль12-22

Триполифосфат натрия2-6

Глицерин .0,3-4,0

Антифрикционный слоистый наполнитель4-10

Окись цинка1,5-5,0

Моноэтаноламид синтетических жирных кислот фракции CjQ-C g0,2-0,6

ВодаДо 100

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-12-05—Публикация

1976-12-07—Подача