() ФУРМА .ДЛЯ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для направленной кристалли-зАции ОТлиВОК | 1979 |

|

SU827558A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| Способ факельного торкретирования футеровки конвертера и фурма для его осуществления | 1985 |

|

SU1305177A1 |

| Устройство для торкретирования и подачи кислорода в конвертер | 1984 |

|

SU1199804A1 |

| Фурма для нагрева лома и факельного торкетирования конвертера | 1987 |

|

SU1532592A1 |

| Фурма для факельного торкретирования футеровки металлургических агрегатов | 1979 |

|

SU964006A1 |

| Устройство для факельного торкретирования металлургических агрегатов | 1989 |

|

SU1735694A1 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU939565A1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Устройство для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1770346A1 |

Г

Изобретение относится к черной металлургии и может быть использовано для торкретирования металлургических агрегатов.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является фурма для факельного торкретирования конвертеров, которая включает обра-зованные трубами центральный тракт подачи торкрет-массы, тракты подачи кислорода, подвода и отвода охлаждающей воды , а также головку с торкрет-соплами. Фурма рассмотренной конструкции позволяет производить торкретирование конвертеров -в вертикальном положении 11.

Недостатком указанной цельносвар.ной фурмы является нетехнологичность в изготовлении и при ремонте, что обусловлено наличием большого числа сварных швов при значительной ее длине. Кроме того, расположение трубы тракта подачи торкрет-массы в трубе jpaKTa подачи кислорода не гарантирует взрывобезопасность устройства.

Цель изобретеиия - обеспечение взрывобезопаснрсти, упрощение изготовления и ремонта фурмы.

Поставленная цель достигается тем, что в фурме для факельного торкретирования металлургических агрегатов, включающей образованные трубами центральный тракт подачи

10 торкрет-массы, тракты подачи кислорода, подвода и отвода охлаждающей воды, а также головку с торкрет-соплами, трубы трактов подачи торкретмассы, кислорода и охлаждающей воды

15 размещены раздельно внутри тракта отвода охлаждающей воды, каждая в своей зоне, а головка с торкрет-соплами выполнена съемной.

Выполнение сопловой головки фурмы

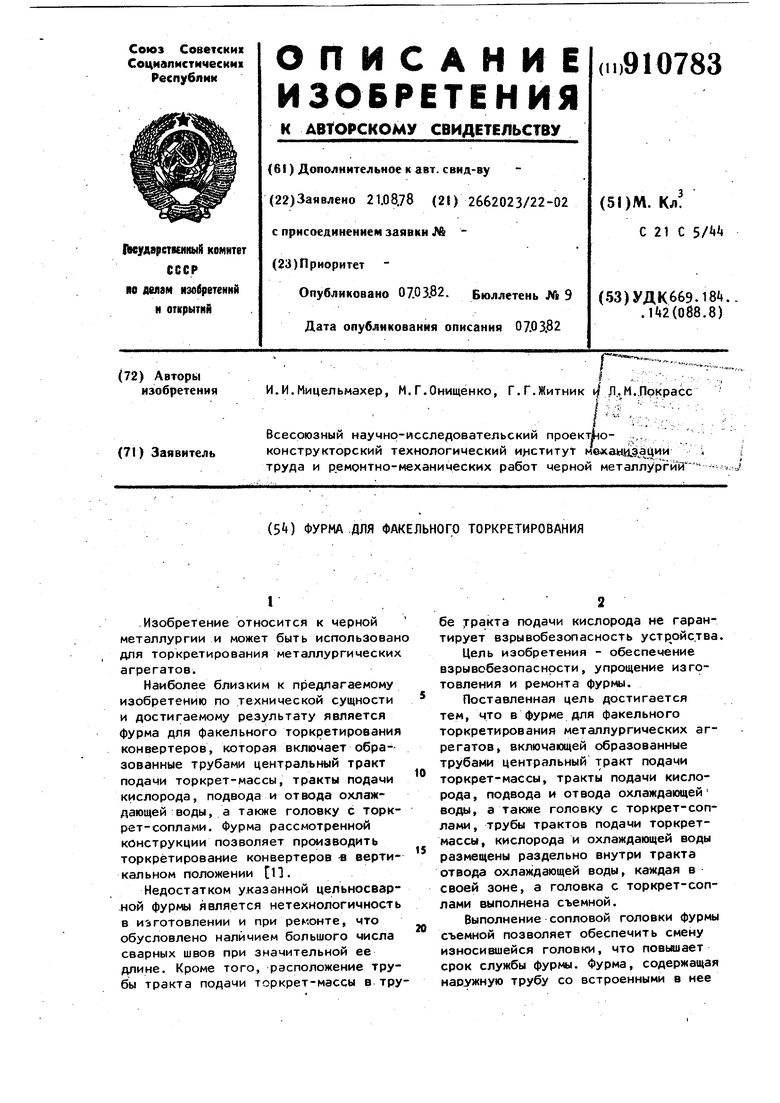

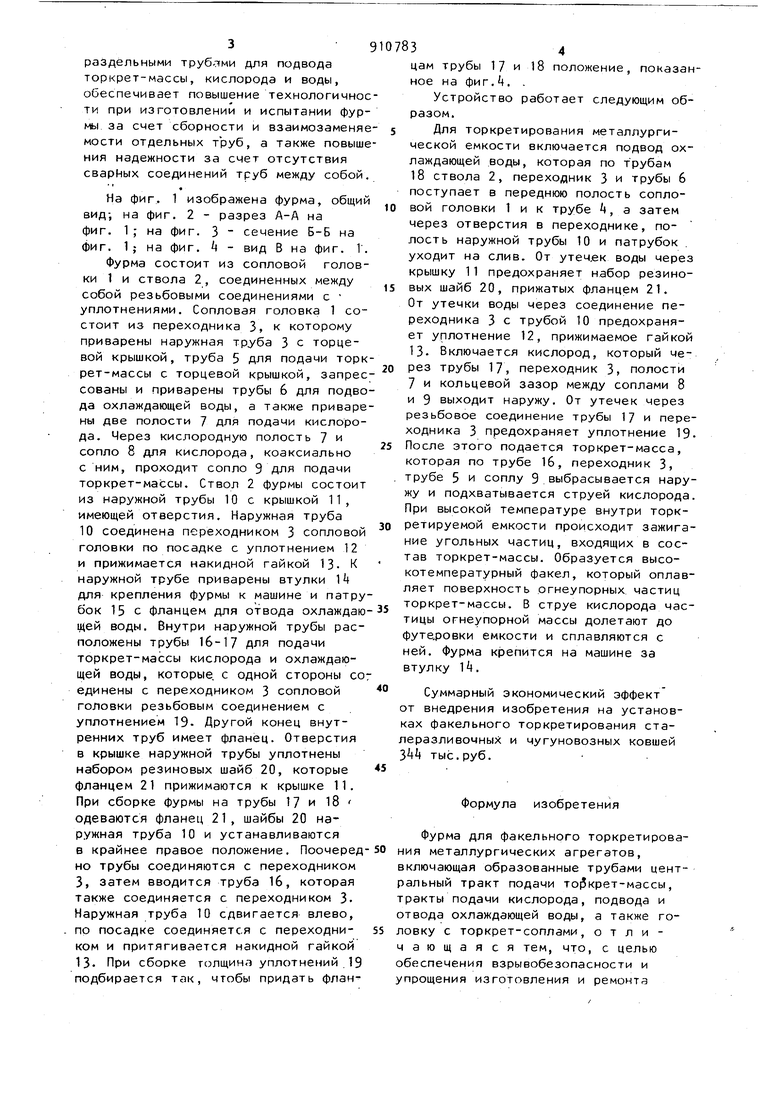

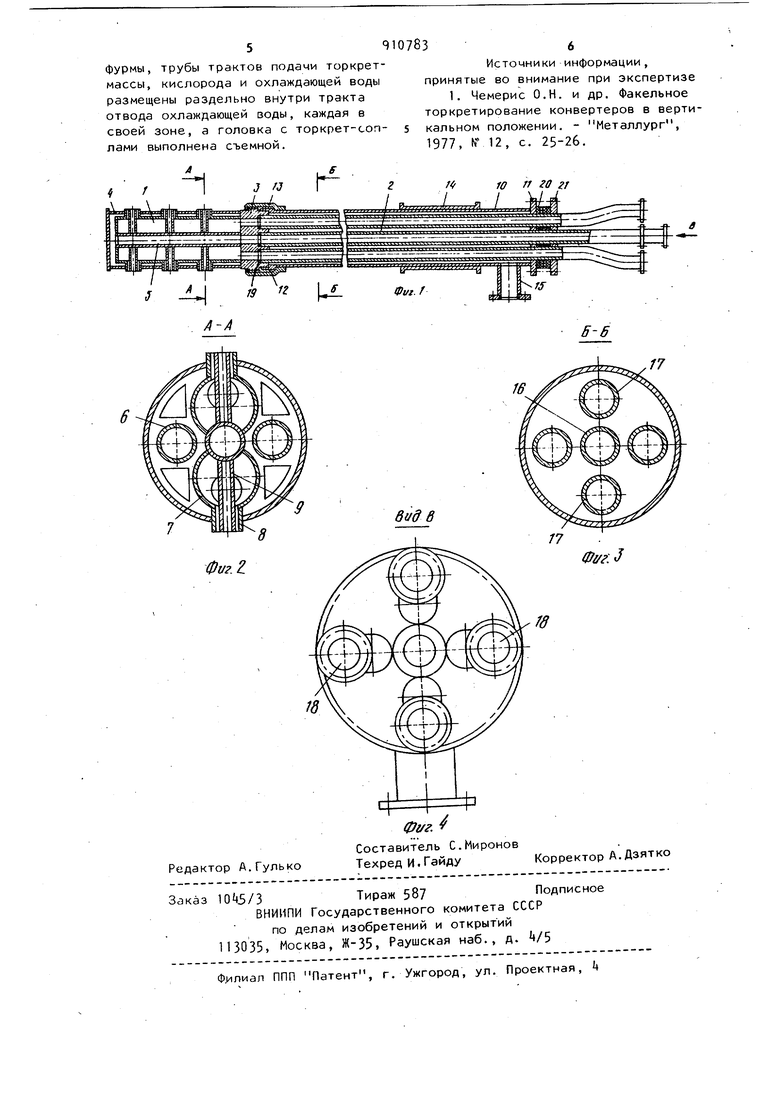

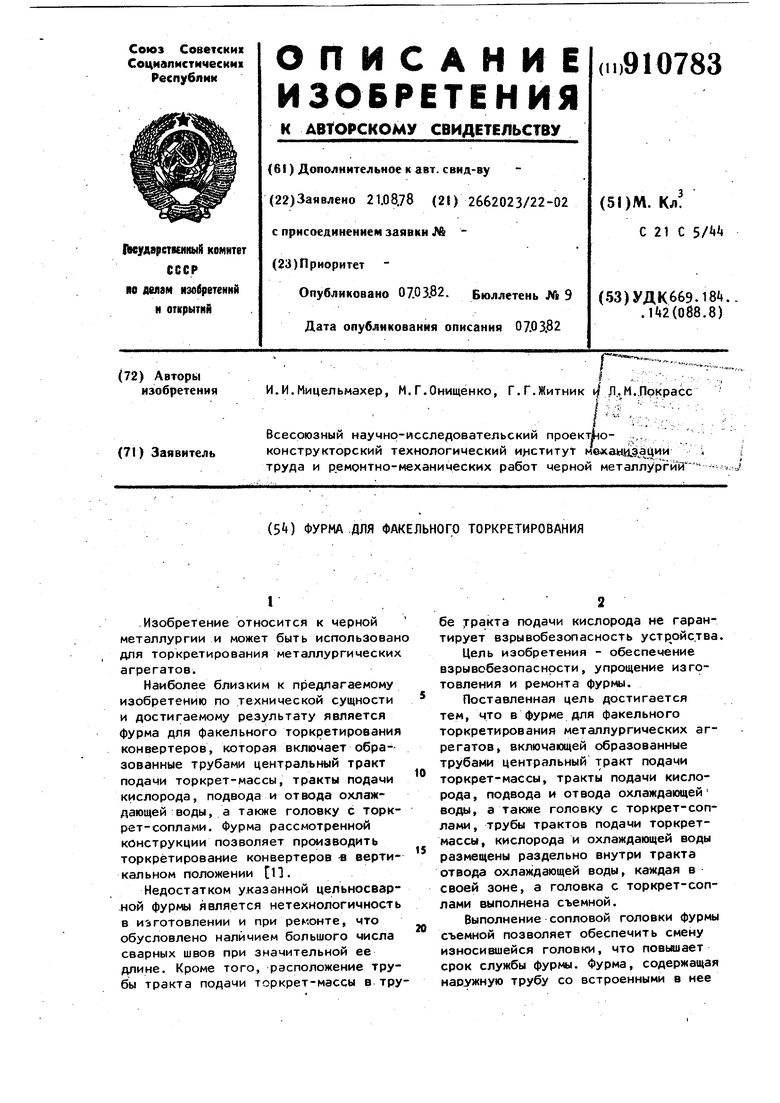

20 съемной позволяет обеспечить смену износившейся головки, что повьшает срок службы фурмы. Фурма, содержащая наружную трубу со встроенными в нее раздельными трублгми для подвода торкрет-массы, кислорода и воды, обеспечивает повышение технологичнос ти при изготовлении и испытании фурмы за счет сборности и взаимозаменяе мости отдельных труб, а также повыше ния надежности за счет отсутствия сварИых соединений труб между собой На фиг. 1 изображена фурма, общий вид-, на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. Ц - вир, В на фиг. 1. Фурма состоит из сопловой головки 1 и ствола 2, соединенных между собой резьбовыми соединениями с уплотнениями. Сопловая головка 1 состоит из переходника 3, к которому приварены наружная труба 3 с торцевой крышкой, труба 5 для подачи торк рет-массы с торцевой крышкой, запрес сованы и приварены трубы 6 для подво да охлаждающей воды, а также приваре ны две полости 7 для подачи кислорода. Через кислородную полость 7 и сопло 8 для кислорода, коаксиально с ним, проходит сопло 9 для подачи торкрет-массы. Ствол 2 фурмы состоит из наружной трубы 10 с крышкой 11, имеющей отверстия. Наружная труба 10 соединена переходником 3 сопловой головки по посадке с уплотнением 12 и прижимается накидной гайкой 13- К наружной трубе приварены втулки 1 для крепления фурмы к машине и патру бок 15 с фланцем для отвода охлаждаю щей воды. Внутри наружной трубы расположены трубы 16-17 для подачи торкрет-массы кислорода и охлаждающей воды, которые, с одной стороны со единены с переходником 3 сопловой головки резьбовым соединением с уплотнением 19- Другой конец внутренних труб имеет фланец. Отверстия в крышке наружной трубы уплотнены набором резиновых шайб 20, которые фланцем 21 прижимаются к крышке 11. При сборке фурмы на трубы 17 и 18 одеваются фланец 21, шайбы 20 наружная труба 10 и устанавливаются в крайнее правое положение. Поочеред но трубы соединяются с переходником 3, затем вводится труба 16, которая также соединяется с переходником 3. Наружная труба 10 сдвигается влево, по посадке соединяется с переходником и притягивается накидной гайкой 13. При сборке толщина уплотнений . 19 подбирается так, чтобы придать флан34цам трубы 17 и 18 положение, показанное на фиг.t. . Устройство работает следующим образом. Для торкретирования металлургической емкости включается подвод охлаждающей воды, которая по трубам 18 ствола 2, переходник 3 и трубы 6 поступает в переднюю полость сопловой головки 1 и к трубе Ц, а затем через отверстия в переходнике, полость наружной трубы 10 и патрубок уходит на слив. От утечек воды через крышку 11 предохраняет набор резиновых шайб 20, прижатых фланцем 21. От утечки воды через соединение переходника 3 с трубой 10 предохраняет уплотнение 12, прижимаемое гайкой 13. Включается кислород, который через трубы 17, переходник 3, полости 7 и кольцевой зазор между соплами 8 и 9 выходит наружу. От утечек через резьбовое соединение трубы 17 и переходника 3 предохраняет уплотнение 19. После этого подается торкрет-масса, которая по трубе 16, переходник 3, трубе 5 и соплу 9 выбрасывается наружу и подхватывается струей кислорода. При высокой температуре внутри торкретируемой емкости происходит зажигание угольных частиц, входящих в состав торкрет-массы. Образуется высокотемпературный факел, который оплавляет поверхность огнеупорных частиц торкрет-массы. В струе кислорода частицы огнеупорной массы долетают до футе4эовки емкости и сплавляются с ней. Фурма крепится на машине за втулку 1. Суммарный экономический эффект т внедрения изобретения на установках факельного торкретирования стаеразливочных и чугуновозных ковшей 3 тыс.руб. Формула изобретения Фурма для факельного торкретироваия металлургических агрегатов, ключающая образованные трубами центальный тракт подачи то| крет-массы, ракты подачи кислорода, подвода и твода охлаждающей воды, а также гоовку с торкрет-соплами, отлиающаяся тем, что, с целью беспечения взрывобезопасности и прощения изготовления и ремонта

Авторы

Даты

1982-03-07—Публикация

1978-08-21—Подача