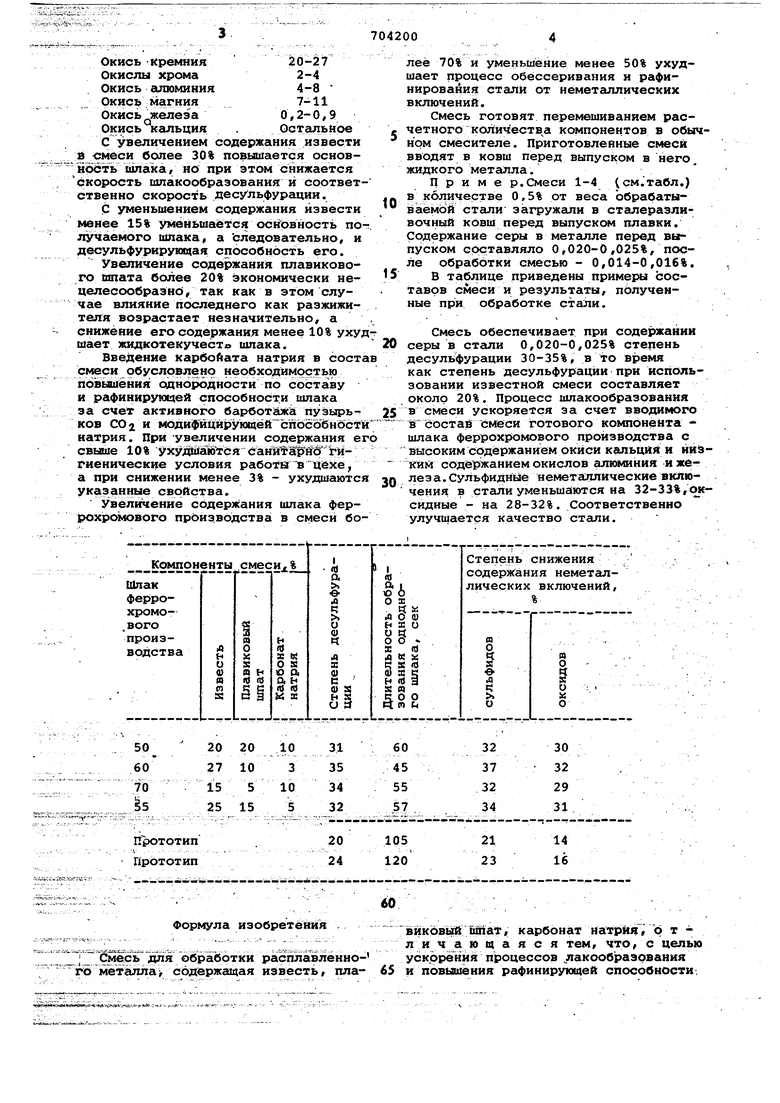

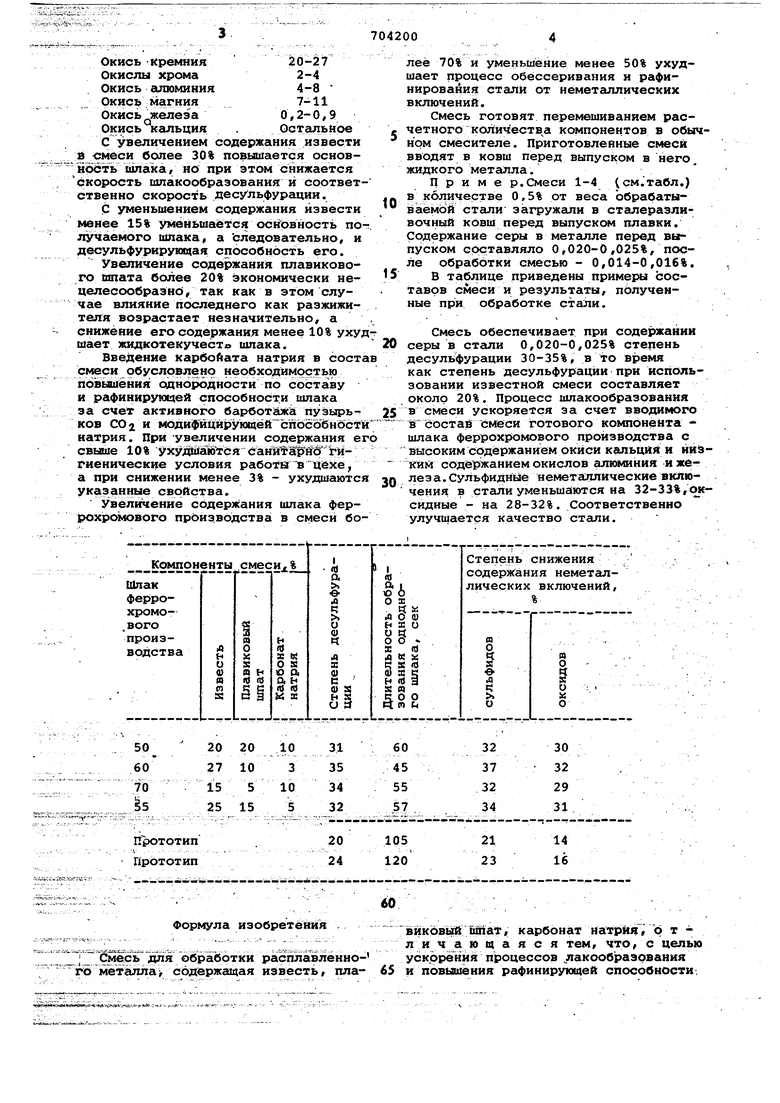

Изобретение относится к металлургии черных металлов и можрт быть при менено при обработке стгши в расплав ленном состоянии, в особенности для удаления сеуял и фосфора Известна шлакообразующая смесь для рафинирования металла, содержащая,вес. %: Известь5-70 Шлак производства силумина30-95 l . : Смесь вводят в ковш перед выпуском в него жидкого металла. Недостатком смеси является низкая степень рафинирования стаЛи от вредных примесей, что обусловлено сравни тельно малой скоростью шлакообразова ния при ВЕЛСоком содержании в ней тугоплавких окислов. Известная смесь, содержащая,вес.% Известь Плавиковый шпат Карбонат , натрия Тонкоизмельченное стекло Доломит УглерОдсодержащая 2-15 СзЗ добавка Степень десульфурации при использовании указанной смеси составляет при содержании серы 0,1% около 70%, а при исходном содержании серы 0,02% уменьшается до 20%. Время формирования шлака около 2 мин. НедсГстатками известной смеси являются сравнительно длительный во времени процесс получения однородного по составу шлака, MHoroKONUioнентность смеси при сравнительно невысокой степени десульфурации. Целью изобретения является ускорение процесса шлакообразования и повышениё рафинирующей способности смеси. Цель достигается тем, что в смесь, содержащую известь,- плавиковый шпат,. карбонат натрия, дополнительно введен шлак феррохромового. производства при следующем соотношении компонентов, вес.%: Известь15-30 Плавиковый шпат 10-20 . Шпак феррохромового производства 50-70 Карбонат натрия 3-10 В смеси может быть использован шлак феррохромового производства следующего состава, вес.%: 20-27 Окись -кремния 2-4 Окислы хрома 4-8 Окись гшюминия 7-11 Окис магния 0,2-0,9 Окись.железа Остальйое Окись кальция С увеличением содержания извести :в смеси более 30% повышается основнрёть атака, но при этом снижается скорость шлакообразования и соответ ственно скорость десульфурации. С уменьшением содержания извести кюнее 15% уменьшается основность по лучаемого шлака, а следовательно, и десульфурирукхцая способность его. Увеличение содержания плавикового шпата более 20% экономически нецелесообразнб, так как в этом случае влияние последнего как разжижителя возрастает незначительно, а снижение его содержания менее 10% уху шает жидкотекучеств шлака. Введение карбойата натрия в сост смеси обусловлено необходимостью повышения однородности по составу и рафинирующей способности шлака за счет активного барботажа пузьфьков СО 2 и мЬд ифйи;й1рующёЙ спЬсобн6ст натрия. При увеличении содержания е свьвие 10% 5ХхзЩЙШТСй c Hlffi iliffiHгиенические условия работаВЦёХе, а при снижении менее 3% - ухудшаютс указанные свойства. Увеличение содержания шлака ферpoxjpoJMOBoro производства в смеси бо лее 70% и уменьшение менее 50% ухудшает процесс обёссеривания и рафинирования стали от неметсшлических включений. Смесь готовят перемешиванием расчетного количеств а компонентов в обычном смесителе. Приготовленные смеси вводят в ковш перед выпуском в него жидкого металла. Приме р.Смеси 1-4 (см.табл.) в количестве О,5% от веса обрабатываемой стали загружали в сталеразливочный кйвш перед выпуском плавки. Содержание серы в метгипле перед выпуском составляло 0,020-0,025%, после обработки смесью - 0,014-0,016%. В таблице приведены примеры составов смеси и результаты, пЬлученные при обработке стали. Смесь обеспечивает при содержании серы в стали 0,020-0,025% степень десульфурации 30-35%, в то время как степень десульфурации при использовании известной смеси составляет около 20%. Процесс шлакообразования в смеси ускоряется за счет вводимого t состай тсмеси готового компонента шлака феррохромового производства с высоким содержанием окиси кальция; и йизкий содер жанием окислов и железа. Сульфидные неметаллические включения в стали уменьшаются на 32-33%,оксидные - на 28-32%. Соответственно улучшается качество стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для изготовления сталерафинировочных брикетов | 1980 |

|

SU910790A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1996 |

|

RU2108400C1 |

| Шлакообразующая смесь для рафинирования металла | 1984 |

|

SU1234439A1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| Шлакообразующая смесь | 1980 |

|

SU910794A1 |

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Флюс для выплавки стали | 1980 |

|

SU885291A1 |

| Смесь для обработки чугуна | 1978 |

|

SU706450A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

Формула изобретения Смесь для обработки раксплавлённо го металла; содержащая известь, пла- 65 виковый пшат, карбонат натрия, р т л и ч а ю ц а я с я тем, что, с целью ускррекия процессов лакообразрвания и повышения рафинирующей способности.

5 764200б

она дополнительно содержит ишак фер- Источники информации,рохромового производства прк спедул-принятые во вниманиб при 9(спертиэё

щем соотношении ксмотоиентов, Bec.%t.

Шлак феррохромового1 Авторское свидетельство ССХ:Р

производства 50-70№467947, кл. С 21 С 7/00, 1975.

Известь 15-30 /.

Плавиковый шпат 10-20 2. Патент Великобритании D 1462753,

Карбонат натрия 3-10кл. С 7 О, 1976.

Авторы

Даты

1981-03-15—Публикация

1978-05-30—Подача