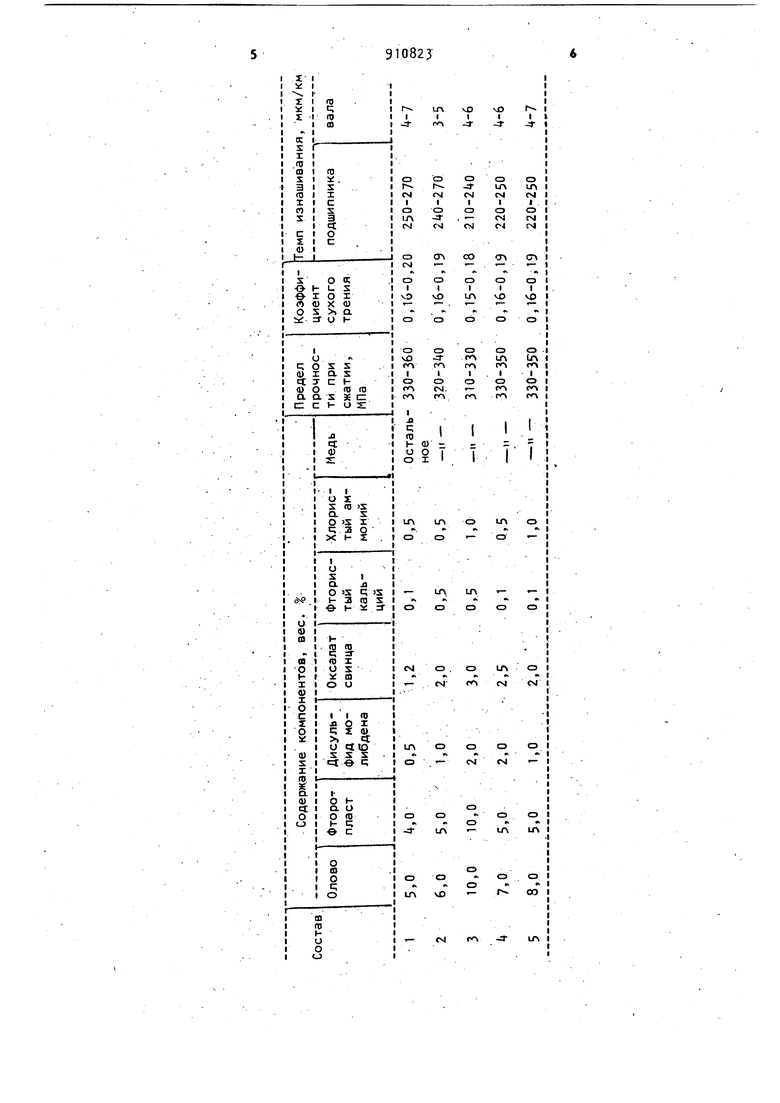

Изобретение относится к порошково металлургии, в частности к составам для изготовления спеченных антифрикционных материалов, используемых для изготовления самосмазывающихся подшипников скольжения. Известна шихта для изготовления спеченного антифрикционного материала, состоящая из фторопласта и смеси легкоплавкого металла - галлия и тугоплавкого металла - меди и твердой смазки (графита или дисульфида молибдена) 1 . Недостатком этой шихты является низкая прочность получаемого антифри ционного материала. Наиболее близкой ; предлагаемому изобретению по технической сущности и достигаемому эффекту является шихта 2 для изготовления спеченного антифрикционного материала на основе меди следующего состава, вес.%: Медь или бронза . 0-90 ОловоS- Q фторопласт15 tO Дисульфид молибдена до 5 Недостатками известной шихты являются низкие прочность и износостойкость получаемого материала и износ.контртела. Материал, изготовленный из известной шихты имеет предел прочности при сжатии 210280 МПа, а износ подшипника из предложенного материала и контртела (вала из стали АЗ) при скорости скольжения 0,785 и 1 м/с и нагрузке 2 МПа составляет соответственно, 260-300 и 8-14 мкм/км. Целью изобретения является повышение прочности и износостойкости антифрикционного материала и снижение износа контртела. Для достижения поставленной цели шихта для изготовления спеченного антифрикционного материала на основе меди, содержащая олово, фторопласт и дисульфид молибдена, дополнительно содержит фтористый кальций, оксалат свинца и хлористый аммоний при следу щем соотношении компонентов, весД: Олово5 10 Фторопласт t-IO Дисульфид молибдена 0,5-2,0 Фтористый кальций 0,1-0,5 Оксалат свинца 1,2-3,0. Хлористый аммоний 0,5-1,0 Медь . . Остальное Присадка оксалата свинца в шихте, содержащей полимерный материал, снимает тепловую напряженность спеченно го подшипника (при температуре разло жения оксалата свинца). -Выделяемый при этом свинец ( в коллоидном .состоя нии) взаимодействует с поверхностями трения и образует на них политурные пленки. Прюцесс .трения локализуется в тончайшем поверхностном слое, что предотвращает схватывание мате, риалов и сопровождается снижением износа. Присадка фтористого кальция в ших ту,содержащую , позволяет сни зить наводораживание стальной поверхности,обусловленное деструкцией политетрафторэтилена (фторопласта) в местах локального повышения температуры, Выделяющийся в зоне трения водород , связывается фтором и.з CaF, образуя соединения, устойчивые до . Введение в шихту хлористого аммония интенсифицирует процессы спекания путем восстановления окислов металлов и их массопереноса через газовую фазу. Это происходит после разложения на газообразные аммиак и хлористый водород. Его введение позволяет повысить.механические свойства подшипников путем повышения прочности металлического каркаса материала.. Пример. Антифрикционный спеченный материал получают прессованием предложенной шихты при давлении 300 МПа и спекают в закрь1том контейнере при. 603°К в течение if ч. Антифрикционные свойства подшипников, изготовленных из полученного материала, определяют при нагрузке 2 МПа и скорости скольжения 0,785 и 1 м/с по схеме торцового трения с контртелом ( вал из стали U5) . Составы предложенной шихты и свойства полученных .из нее материала и подшипников приведены в таблице. Как следует из приведенных в таблице, данных, предложенная шихта для изготовления спеченного антифрикционного материала обеспечивает в сравнеНИИ с известной повышение прочности материала в t,2-1,6 раза, износостойкости на Q-kQ% и снижение износа контртела в 2 раза.

7 Формула изобретения

Шихта для изготовления спеченного антифрикционного материала на основе меди., содержащая олово, фторопласт и дисульфид молибдена, о т л и ч а гоид а я с я тем, что, с целью повышения прочности и износостойкости материала и снижения износа контртела, она дополнительно содержит фтористый кальций, оксалат свинца и хлористый аммоний при следующем соотношении компонентов, вес.,:

8

Олово5-10

Фторопласт +-10 Дисульфид молибдена 0,5-2,0. Фтористый кальций 0,1-0,5 Оксалат свинца 1,2-3,0 Хлористый аммоний 0,5-1,0 МедьОстальное

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР tf , кл. С 08 L 27/18, 1965.

2.Патент Австрии № 331586, кл. k7 В 007, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2039110C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2319769C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2319770C1 |

| Спеченный антифрикционный материал на основе железа | 1988 |

|

SU1585375A1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2543121C2 |

Авторы

Даты

1982-03-07—Публикация

1980-07-23—Подача