(S) УСТРОЙСТВО ДЛЯ ЛВТОМЛТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ТОЛЩИНЫ ПОКРЫТИЯ В ПРОЦЕССЕ ГОРЯЧЕГО

Изобретение относится к нанесению покрытий из расплава металлов на стальную полосу и может быть использовано для автоматического регулирования толщины покрытия на агрегате непрерывного горячего цинкования.

Известно устройство для автоматического регулирования толщины покрытия в процессе горячего цинкования, содержащее воздушные ножи, датчики давления воздуха в воздушных ножах, датчики скорости полосы и систему автоматики. Принцип действия указанного устройства заключается или в измерении толщины покрытия и регулировании расстояния воздушных ножей до полосы с целью сохранения толщины покрытия постоянной или в измерении скорости полосы и давления воздуха в воздушных ножах, сигналы которых поступают в блок суммирования, вырабатывающего сигнал рассогласования, который после усиления и преобразования управляет клапаном подачи воздуЦИНКОВАНИЯ

ха к воздушным ножам с целью сохранения пропорциональной зависимости давления воздуха в воздушных ножах от скорости полосы 1.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для автоматического управления регулирования толщины покрытия в процессе горячего цинкования, содерtoжащее воздушные ножи, датчик давления воздуха, датчик скорости полосы, датчик температуры расплава, блок задания температуры, схему сравнения, блок суммирования и регулятор давлеISния воздуха в воздушных ножах 2.

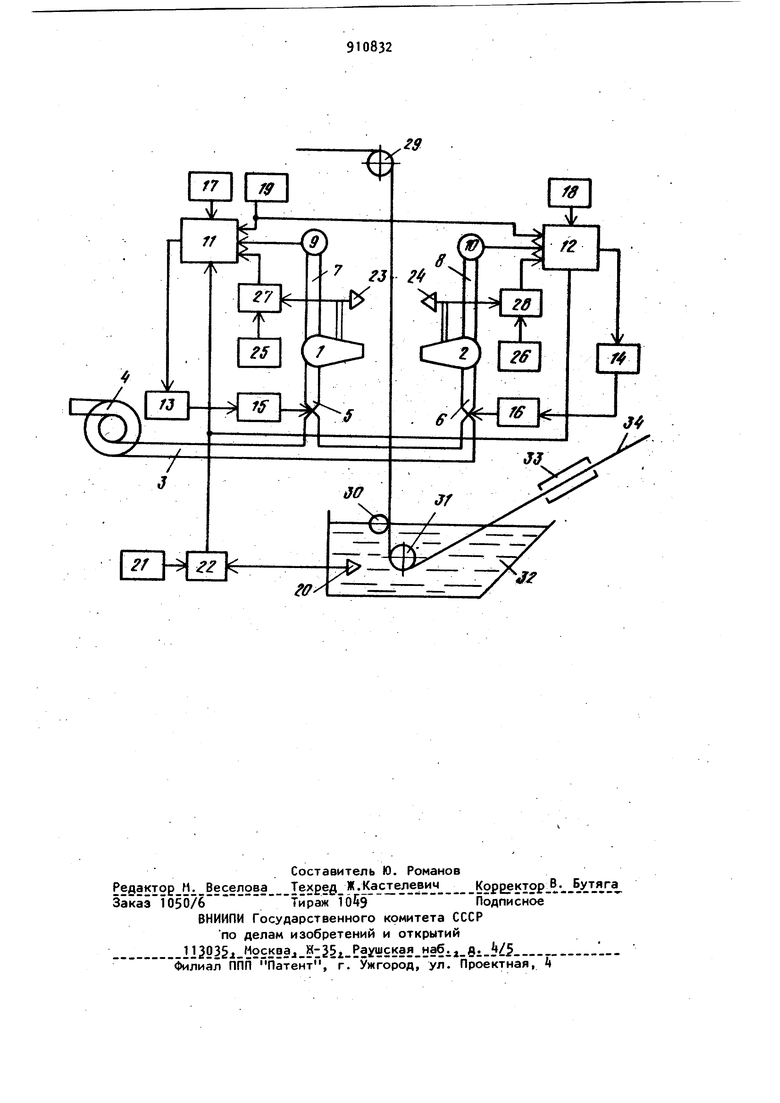

Однако в этом устройстве не предусмотрена возможность задания толщины покрытия. Ввиду широкого диапазона толщин покрытия в каждом классе больnшое значение имеет возможность получения заданной толщины покрытия с це.лью экономии металла покрытия. Для различных условий эксплуатации изде391ЛИЙ из оцинкованной стали требуется различная толщина цинкового покрытия. В этом устройстве не устраняется нега тивное влиТяние на толщину покрытия износа устройств, транспортирующих по лосу, приводящего к изменению расстояния между воздушными ножами и полосой, которое приводит к изменению тол щины покрытия. Так из-за агрессивного влияния расплава цинка на подшипНИКИ ребристого ролика, расположенного на выходе оцинкованной полосы из |расплава и донного барабана, работармцего в расплаве цинка, последние nofy вергаются быстрому износу. После установки донного барабана с новыми подшипниками скольжения через 3-5 дней начинается увеличение люфта в них. Этот люфт достигает своего максимально допустимого значе1ния на 15-20-й день работы, после чего про изводится замена донного барабана. Уменьшение диаметра шейки подшипников донного барабана из-за износа достигает половины первоначального размера диаметра. Такой же износ подшипНИКОВ происходит и при работе ребристого ролика. Изменение расстояния на i3 мм при номинальном расстоянии от воздушнух ножей до полосы 20 мм приВОДИТ к изменению толщины покрытия HaiB. Цель изобретения - получение заданной толщины покрытия и улучшение качества оцинкованной полосы путем стабилизации толщины покрытия при износе устройств. Транспортирующих полосу . Цель достигается тем, что устройство, содержащее воздушные ножи,, датчик давления воздуха в ножах, датчик скорости полосы, узел корректировки. блок суммирования и регулятор, снаб;жено блоком задания толщины покрытия, |выход которого соединен с входом блока суммирования, и узлом автоматической корректировки давления воздуха в воздушных ножах в зависимости.от изменения расстояния от воздушных ножей до полосы, состоящим из датчика расстояния, блока задания расстояния и схемы сравнения, выход которой подключен ко входу блока суммирования. На чертеже приведен вариант реализаций предлагаемого устройства. Устройство выполнено двухканальным для независимого регулирования толщины покрытия с лицевой и обратной стоI24 рон полосы и состоит из воздушных ножей 1 и 2, трубопровода 3 подвода воздуха к воздушным ножам от воздуходувки , клапанов 5 и 6, трубопровоДОв 7 и 8 подвода воздуха к датчикам давления воздуха 9 и 10 в воздушных ножах, блоков суммирования М и 12 сигналов датчиков, усилителей 13 и I, двигателей 15 и 16, механически связанных с заслонками клапанов 5 и 6, блоков задания толщины покрытия 17 и 18, датчика скорости 19, узла корректировки давления воздуха в воздушных ножах по температуре расплава циНка, состоящего из датчика температуры 20, блока задания температуры 21 и схемы сравнения 22, узлов корректировки дав:ления воздуха в воздушных ножах в за-j .висимости от изменения расстояния от воздушных ножей до полосы, состоящих из датчиков расстояния 23 и 2, укрепленных на воздушных ножах 1 и 2 блоков задания расстояния 25 и 26, схем сравнения 27 и 28, Устройство также содержит ролик 29, ребристый ролик 30, донный барабан 31, ванну 32 с расплавом цинка, печь термической обработки 33, стальную полосу З Стальная полоса З из печи термической обработки 33 входит в ванну 32 с расплавленным цинком, огибает донный барабан 31 .и, опираясь на ребристый рЬлик 30, двигается вертикально вверх, проходя между воздушными ножами 1 и 2, Далее полоса огибает ролик 29 и движется в печь отпуска. С помощью трубопроводов 7 и 8 к воздушным ножам 1 и 2 подключены датчики 9 и 10, изменяющие давление воздуха в воздушных ножах, подводимого по трубопроводу 3 от воздуходувки 4. .ВыхоА датчиков, давления 9 и 10 подключены к одному из входов блоков суммирования 11 и 12. Вторые входы блоков суммирования 11 и 12 подключены к датчика скорости полосы 19. Третьи входы блоков суммирования 11 и 12 подключены к выходам схем сравнения 27 и 28, одни входы которых подключены к датчикам 23 и 2 расстояния от воздушных ножей до полосы, а вторые входы соединены с блочками задания расстояния 25 и 26. Четвертые входы блоков суммирования 11 и 12 подключены к выходу схемы сравнения 22, первый вход которой подключен к блоку задания температуры расплава 21, а второи -, к датчику температуры расплава цинка 20. Пя1Ые входы блоков суммирования 11 и 12 подключены к выходам блоков 17 и 18 задания толщины покрытия. К выходам блоков суммирования 1 и 12 подключены усилители 13 и }k, пи тающие двигатели 15 и 16, кинематически связанные с клапанами 5 и 6, регулирующими подачу воздуха к воздушным ножам 1 и 2. Устройство работает следующим образом. Допустим, что температура расплава цинка в ванне равна заданной и расстояние от воздушного ,ножа до полосы равно заданному. В этом случае сигналы на выходе схем сравнения 22, 27 и 28 равны нулю. При изменении скорости движения полосы 3 изменяется величина сигналау выдаваемого датчиком скорости 19 в блоки суммирования 11 и 12. На выходе последних появляются сигналы рас согласования, которые усиливаются усй лителями 13 и Т и поступают надвигатели 15 и 1б клапанов 5 и 6. Заслонки клапанов 5 и 6 поворачиваются до тех пор, пока давление воздуха в воздушных ножах 1 и 2, измеренное дат чиками давления 9 и 10, не уравновесит сигналы датчика скорости полосы 19, и сигналы на выходе блоков суммирования 11 и 12 не станут равными нулю. При этом новому значению скорости полосы соответствует новое значение давления воздуха в воздушных ножах при неизменной толщине покрытия. Так, если скорость движения поло сы увеличивается, то для поддержания толщины покрытия на заданном уровне давление воздуха в воздушных ножах также увеличивается, и наоборот. Допустим, что температура цинкового расплава отклоняется от заданной, например становится оише заданной. При этом на выходе схемы сравнения 22 появляется отрицательный сигнал рассогласования, который поступает на входы блоков суммирования 11 и 12. На их выходах также появляются отрицательные сигналы, которые усиливаются усилителями 13 и 1 и подаются на вхо ды двигателей 15 и 16 клапанов 5 и 6. Заслонки клапанов уменьшают давление воздуха в воздушных ножах 1 и 2 до тех пор, пока на входах блоков суммирования 11 и 12 сигналы от схемы сравнения 22 и датчиков давления 9 и 10 взаимно не уравновесятся. Так как при повышении температуры вязкость цинкового расплава уменьшается, то для поддержания толщины покрытия, равной заданной, необходимо снизить давление воздуха в воздушных ножах. Если температура цинкового расплава падает, то на выходе схемы сравнения 22 появляется положительный сигнал, который подается на вход блоков суммирования 11 и .12. На выходе последних появляются положительные сигналы, которые усиливаются усилителями 13 и 1 и подаются на двигатели 15 и 16 клапанов 5 и 6. Заслонки клапанов 5 и 6 увеливают давление воздуха в воздушных ножах, что необходимо для сдувания с оцинкованной полосы излишнего расплава цинка. Известно, что при определенном (заданном) значении толщины покрытия существует прямая зависимость между давлением воздуха в воздушном ноже и. скоростью движения полосы. Поэтому при прочих равных условиях, изменяя коэффициент пропорциональности между давлением воздуха в воздушном ноже и скоростью полосы в блоках суммирования 11 и 12, можно задать различную толщины покрытия. Для этого предлагаемое устройство снабжено блоками задания толщины покрытия 17 и 1В, выходы которых соединены с блоками суммирования 11 и 12. Задавая различную толщину покрытия в блоках 17 и 18, можно получать требуемую толщину покрытия. Так для уменьшения заданной толщины покрытия при одной и той же скорости полосы необходимо удалить изли- . шек расплава цинка с оцинкованной полосы, что достигается увеличением давления воздуха в воздушных ножах 1 и 2. Для этого необходимо ув.еличить коэффициент пропорциональности между давлением воздуха в воздушных ножах и , скоростью полосы в блоках суммирования 11 и 12. Это осуществляется выдачей положительного сигнала из блоков задания толщины 17 и 18 в блоки суммирования 11 и 12, на выходах блоков появляются также полр чительные сигналы, усиливаемые усилителями 13 и k. Сигналы с усилителей 13 и Н поступают на двигатели 15 и 16 клапанов 5 и 6, Заслонки клапанов открываются и увеличивают давление воздуха в воздушных ножах 1 и 2. Увеличение давления воздуха происходит до тех пор, пока сигналы датчиков 9 и 10 не уравновесят сигналы блоков 17 и 18 на входах блоков суммирования 11 и 12. Для увеличения заданной толщины покрытия 7 при прочих равных условиях необходимо выдать из блоков 17 и 18 отрицательные сигналы на входы блоков суммирования 11 и 12. Давление воздуха в воздушных ножах 1 и 2 уменьшается и при постоянной скорости движения полосы толщина покрытия увеличиваетс Будем считать, что температура расплава цинка в ванне равна заданной, скорость движения полосы поддер живается неизменной, толщина покрытия равна заданной блоками 17 и 18. Допустим, что в процессе цинкования расстояние между воздушным ножом 1 и полосой 3 стало больше заданного. При этом на выходе схемы сравнения 27 появляется положительны сигнал рассогласования, который пост пает на вход блока суммирования 11. На его выходе также появляется положительный сигнал, который усиливается усилителем 13 и подается на двига тель 15 клапана 5. Заслонка клапана открывается и- увеличивает давление воздуха в воздушном ноже Г до тех пор, пока на входе блока суммирования 11 сигналы датчика 9 и схемы сра нения 27 взаимно не урав.новесятся. При увеличении расстояния от воздуш ого ножа до полосы для поддержания заданной толщины покрытия необходимо увеличить давление воздуха в воздушных ножах, и наоборот при уменьшении расстояния от воздушных ножей до полосы для поддержания заданной толщины покрытия давление воздуха в воз душных ножах необходимо уменьшить. Предложенное устройство позволяет получить различную толщину покрытия с лицевой и обратной сторон полосы дифференцированного покрытия. Для этого в блоках 17 и 18 задают различ ную толщину покрытия Испытания опытного образца предло женного устройства на агрегате горячего цинкования показываются, что пр помощи этого устройства можно полу2чать оцинкованную полосу высокого качества с отклонением толщины покрытия от заданной t мкм. При помощи этого устройства можно также получить оцинкованную полосу с дифференцированным покрытием,причем минимальная толщина покрытия с обратной стороны полосы 8-12 мкм, а толщина покрытия с лицевой стороны мкм, . Экономический эффект от внедрения системы составляет 119250 руб. Формула изобретения Устройство для автоматического регулирования толщины покрытия в процессе горячего цинкования, содержащее воздушные ножи, датчик давления воздуха в ножах, датчик скорости полосы, узел корректировки давления воздуха в ножах по температуре расплава цинка, блок суммирования сигналов датчиков и регулятор подачи воздуха к ножам, отличающееся тем, что, с целью получения заданной толщины покрытия и улучшения качества оцинкованной полосы путем стабилизации толщины покрытия при износе устройств, транспортирующих полосу, оно снабжено блоком задания толщины покрытия, выход которого соединен с вхо-, дом блока суммирования, и узлом автоматической корректировки давления воздуха в воздушных ножах в зависимости от изменения расстояния от воздушных ножей до полосы, состоящим из датчика расстояния, блока задания расстояния и схемы сравнения, выход которой соединен с входом блока суммирования. Источники информации, ринятые во внимание при экспертизе 1.Патент ФРГ № , кл л. С 23 С 1/14, опублик, 1970. 2.Авторское свидетельство СССР 606897, кл. С 23 С Т/Й, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины покрытия в процессе горячего цинкования | 1975 |

|

SU606897A1 |

| Способ получения оцинкованной стальной полосы | 1981 |

|

SU969780A1 |

| Способ производства оцинкованной полосы | 2024 |

|

RU2841426C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ ПРИ НЕПРЕРЫВНОМ ГОРЯЧЕМ ЦИНКОВАНИИ | 2005 |

|

RU2288968C2 |

| ТЕРМОУСТАНОВКА НА ВАННЕ ДЛЯ ЦИНКОВАНИЯ | 2000 |

|

RU2198238C2 |

| Способ регулирования толщины покрытия | 1980 |

|

SU901340A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ ВЕРТИКАЛЬНО ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296179C2 |

| ВАННА ДЛЯ ЦИНКОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1997 |

|

RU2128715C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЦИНКОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2235801C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2010 |

|

RU2434072C1 |

Авторы

Даты

1982-03-07—Публикация

1980-05-22—Подача