В настоящее время исходным сырьем для выработки каблуков является березовый и буковый кряж, разделываемый на бруски толщиной 50-90 мм в зависимости от высоты каблука, .что влечет за со; бой весьма большие отходы древесины.

Предлагаемый способ изготовления каблуков увеличивает выход каблуков из того же количества древесного шпона в несколько раз.

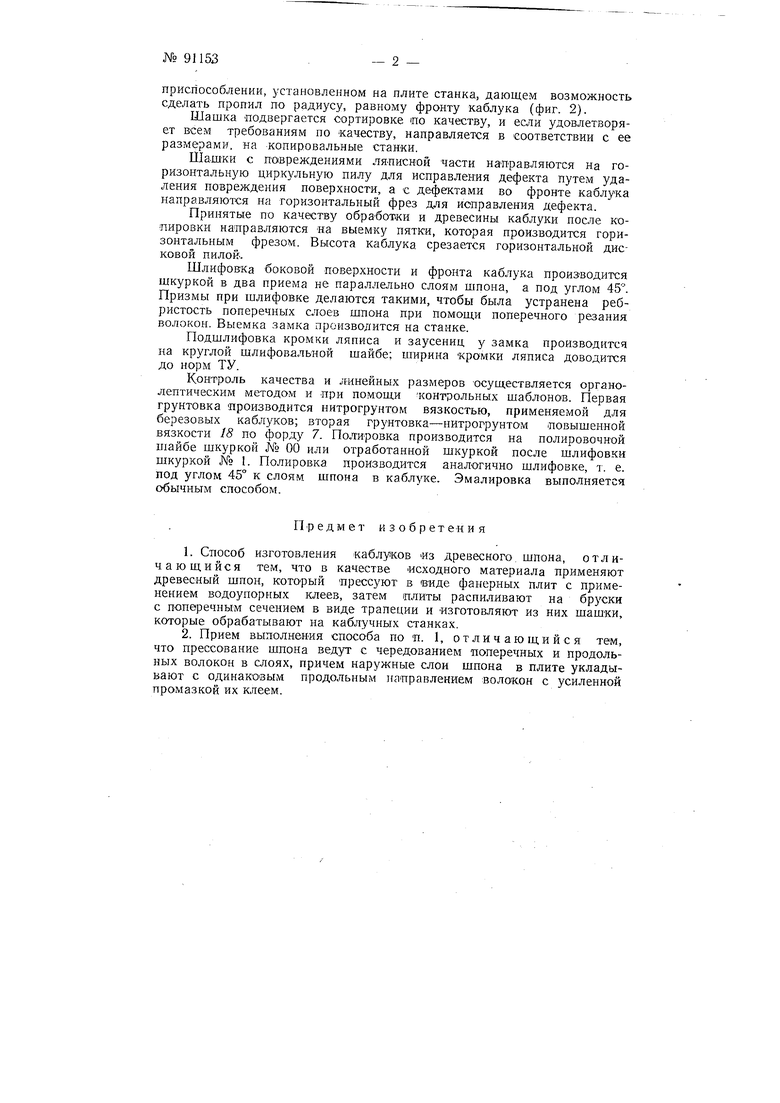

На фиг. 1 изображено поперечное сечение разрезанной на брусгш фанеры; на фиг. 2-то же, вид сверху.

Технология изготовления каблуков заключается в следующем.

В качестве исходного сырья применяется фанерная плита, толщиной на мм больше толщины каблука. Для изготовления фанерной плиты прессование шпона ведется с чередованием продольных и поперечных волокон на водоупорном кл&е в слоях, причем наружные слои шпона укладываются с одинаковым .направлением волокон и усиленной проклейкой.

Принятые в производство плиты сортируются по качеству, по толщЯНам и линейным размерам. Одновременно с этим дается назначение, на какой фасон каблука каждую из плит рациональна раскроить.

После рассортировки плиты поступают на разметку. Разметка плит производится для последующей разрезки на бруски.

Бруски из плиты вырезаются трапецеидального сечения /, верх и низ бруска соответствуют ширине ляписной - верхней и набоечной - нижней части каблука. Ширина бруска выпиливается двух размеров. Один размер, соответствующий щирине ляписа каблука, размером от № 34 до 36 и второй размер от № 38 до 42 включительно. Раскрой плит «а бруски производится на наклонном столе ленточно { пилой.

Бруски режутся на шашки -по длине, соответствующей размерам ляписной части каблука. Разрезка брусков на шашки 2 производится на малом лентопильном станке. Резка производится в специальном

№ 91153

приспособлении, установленном на плите станка, дающем возможность сделать пропил по радиусу, равному фронту каблука (фиг. 2).

Шашка подвергается сортировке по качеству, и если удовлетворяет всем требованиям по качеству, направляется в Соответствии с ее размерами, на копировальные станки.

Шашки с повреждениями лялисной части направляются на горизонтальную циркульную пилу для исправления дефекта путем удаления повреждения поверхности, а с дефектами во фронте каблука направляются на горизонтальный фрез для исправления дефекта.

Принятые по качеству обработки и древесины каблуки после колировки направляются яа выемку пятки, которая производится горизонтальным фрезам. Высота каблука срезается горизонтальной дисковой пилой-.

Шлифовка боковой поверхности и фронта каблука производится шкуркой в два приема не параллельно слоям шпона, а под углом 45. Призмы при шлифовке делаются такими, чтобы была устранена ребристость поперечных слоев шпона при помош,и поперечного резания волокон. Выемка замка производится на станке.

Подшлифовка кромки ляписа и заусениц у замка производится на круглой шлифовальной шайбе; ширина кромки ляписа доводится до норм ТУ.

Контроль качества и линейных размеров осуществляется органолептическим методом и при помощи контрольных шаблонов. Первая грунтовка Производится нитрогрунтом вязкостью, применяемой для березовых каблуков; вторая грунтовка-нитрогрунтом повышенной вязкости 18 по форду 7. Полировка производится на полировочной шайбе шкуркой № 00 или отработанной шкуркой после шлифовки шкуркой № 1. Полировка производится аналогично шлифовке, i. е. под углом 45° к слоям шпона в каблуке. Эмалировка выполняется обычным способом.

предмет изобретения

1.Способ изготовления каблуков «з древесного, шпона, отличающийся тем, что в качестве «сходного материала применяют древесный шпон, который прессуют в чвиде фанерных плит с применением водоупорных клеев, затем плиты распучивают на бруски с поперечным сечением в виде трапеции и изготовляют из них шашки, которые обрабатывают на каблучных станках.

2.Прием выполнения способа по п. I, отличающийся тем, что прессование шпона ведут с чередованием поперечных и продольных волокон в слоях, причем наружные слои шпона в плите укладывают с одинаковым продольным направлением волокон с усиленной промазкой их клеем.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОСТЫЛЬ МЕДИЦИНСКИЙ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2222308C2 |

| Способ склеивания пластин в многослойной панели (варианты) | 2016 |

|

RU2627396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| ЩИТ ТЕРМОАКТИВНОЙ ОПАЛУБКИ | 1989 |

|

RU2017910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 2006 |

|

RU2311288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1999 |

|

RU2166429C2 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНО ДЕФОРМИРУЕМОГО ИЗГИБОМ ПЛОСКОСТНОГО ЭЛЕМЕНТА | 2002 |

|

RU2259271C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ ДЕРЕВА, НЕ СОДЕРЖАЩЕЕ ФОРМАЛЬДЕГИД | 2017 |

|

RU2753759C2 |

| СПОСОБ ПРОИЗВОДСТВА ПАРКЕТНОГО ЩИТА | 1994 |

|

RU2081978C1 |

Авторы

Даты

1951-01-01—Публикация

1950-05-31—Подача