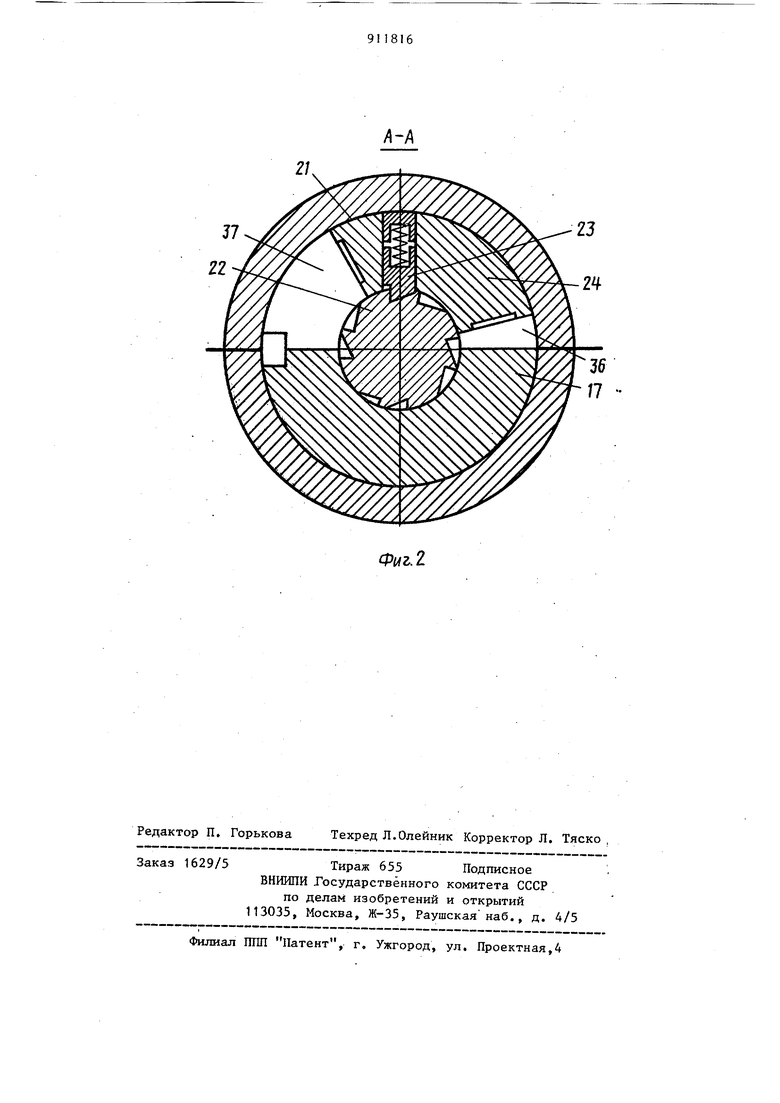

00 О) Изобретение относится к обработке металлов давлением и может быть использовано для накатывания, например шлицевых и зубчатых профилей стержней с утолщениями на концах, многогранников. Известно устройство для холодной продольной раскатки цилиндрических изделий, содержащее раскатную голов ку, имеющую корпус и размещенные в корпусе неприводные профилированные ролики, центры для закрепления загoтoвkи с механизмом осевого переме щения одного из них, два поршневых гидроцилиндра, жестко закрепленных на торцах корпуса головки, размещен ньй в корпусе одного из гидроцилиндров механизм дпя поворота центров со стопорным приспособлением. В известном устройстве механизм поворота центров размещен в корпусе второго гидроцилиндра и выполнен в виде секторной поворотной пластины и связанной с пластиной собачки, взаимодействующей с крановым колесом, размещенные на центре для закрепления заготовки, а поршень цилиндра выполнен со стопорным приспо соблением в виде дискового тормоза, размещенного на торце зтого поршня и позволяющего фиксировать этот пор шень от поворота в крайнем левом по дожении при повороте центров. Основным недостатком известного устройства является то, что стопорное приспособление в виде дискового тормоза не обеспечивает фиксации центра от поворота в процессе раска ки, допускает самопроизвольный поворот центра относительно поршня, что снижает точность раскатываемого изделия и эксплуатационную надежность устройства. Цель изобретения - повьшгение точности раскатываемых изделий и эксплуатационной надежности устройства Это достигается тем, что стопорное приспособление выполнено в виде размещенного на центре для закрепле ния заготовки бурта с наружной конической поверхностью, установленно го на этом бурте кольца с соответствующей внутренней поверхностью, и упругих элементов, расположенных мевду торцами кольца и поршня соотве:тствующего гидроцилиндра. 162 На фиг.1 изображено предлагаемое устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1. Устройство -имеет подставку (не показана), на которой закреплена накатная головка 1, имеющая бандажировакный корпус 2, в радиальных пазах которого размещены ползуны 3 с неприводными калиброванньми валками 4, установленными на осях 5. Для перемещения ползунов 3 в радиальных пазах корпуса 2 в бандаже имеются силовые циливдры, поршень 6 каяздого из которых соединен с соответствующим ползуном 3 и подпружинен пружиной 7 сжатия. Устройство содержит также центры 8 и 9 для закрепления заготовки 10 и подающее устройство для обеспечения першещения этих центров относительно накатной головки 1. Подающее устройство выполнено в виде двух соосно установленных по обе стороны накатной головки 1 силовых цилиндров 11 и 12 одностороннего действия, корпусы 13 и 14 которых соединены с ней. Центры 8 и 9 Смонтированы на подшипниках в поршнях 15 и 16 силовых цилиндров 11 и 12. Для загрузки и выгрузки деталей в корпусе 13 силового цилиндра 11 выполнены окна 17, причем силовой, цилиндр 11 имеет устройство для отвода поршня 15 при разжиме заготовки 10, которое выполнено в виде размещенного внутри этого поршня дополнительного силового цилиндра 18, имеющего поршень 19, шток 20 которого соединен с корпусом 13., Центр 9 имеет шаговое поворотное устройство, размещенное в поршне 16 силового цилиндра 12, которое выполнено в виде гидроцилиндра 21. Валом этого гидроцилиндра является центр 9, на котором выполнено храповое колесо 22j находящееся в зацеплении с собачкой 23, установленой в поворотной секторной пластине 24 гидроцилиндра 21 (фиг.2). Для иксации поршня 16 от поворота слуит стопорное устройство. Стопорное стройство выполнено в виде размещеного на центре 9 для закрепления аготовки 10 бурта 25 с наружной онической поверхностью и установенного на этом бурте кольца 26 с нутренней конической поверхностью.

3

при этом кольцо 26 закреплено от поворота относительно поршня 16 двумя выступами, размещенньми на этом кольце, входящими в зацепление с двумя пазами, выполненными на торце поршня 16 i Кольцо 26 поджато. своей внутренней конической поверхностью к наружной конической поверхности бурта пружинами 27 сжатия,

Дпя подачи рабочей среды в силовые цилиндры устройство имеет гидравлическую систему, состоящую из основного н вспомогательного насосов 28 и 29, распределителей 30 и 31 с электромагнитами 32, 33, 34 и 35 управления .

Устройство работает следующим образом.

Включением электромагнитов 32 и 34 распределителей 30 и 31 рабочая среда подается от насосов 28 и 29 соответственно в полости силовых цилиндров 18 и 12 - поршни 16 и 15 силовых цилиндров 11 и 12 подающего устройства устанавливаются в исходное крайнее левое положение.

При этом положении поршней 15 и 16 силовых цилиндров 11 и 12 заготовка 10 через загрузочное окно 17 в корпусе 13 силового цилиндра 11 подается на линию центров 8 и 9,после чего включением электромагнита 35 распределителя 31 рабочая среда направляется в полость силового цилиндра 11 и заставляет перемещаться его поршень 15 с центром 8, осуществляя зажим заготовки 10, при этом поршень 16 силового цилиндра 12 неподвижен, так как электромагниты 32 и 33 распределителя 30 обесточены, а полость этого цилиндра разобщена го сливом.

По окончании зажима заготовки 10 включается автоматический цикл накатывания. Электромагниты 34 к 35 распределителя 31 обесточиваются.

Путем подачи рабочей среды к поршням 6 силовых цилиндров осуществляется вдавливание валков 4 накатной головки 1 в заготовку 10. Далее включается электромагнит 33 распределителя 30, рабочая среда направляется в полость силового цилиндра 11 и заставляет перемещаться его поршень 15. При перемещении поршня 15 заготовки 10 проталкивается между валками 4, в результате чего осущест вляется деформация материала заго816

топки 10, заготовка уменьшается в поперечном сечении и удлиняется, заставляя при этом дополнительно перемещаться поршень 16 силового цилиндра 12, В процессе этого перемещения центр 9 зафиксирован от поворота относительно поршня 16 за счет сил трения между коническими поверхностями бурта 25 на центре 9 в кольце 26, возникающих от условий сжатия пружин 27, Поскольку полость цилиндра 12 сообщается со сливом, рабочая среда из него вытесняется на слив. Перемещение заготовки 10 осуществляется до тех пор, пока поршень 15 силового цилиндра 11 не упрется в торец накатной головки, после чего заключением электромагнита 32 распределителя 30 реверсируется направление потока рабочей среды, полость силового цилиндра 11 сообщается со сливом, а полость силового цилиндра12 - с насосом 28, Под действием давления рабочей среды поршень 16i

5 силового цилиндра 12 перемещается в сторону накатной головки 1 и проталкивает заготовку 10 в обратном направлении. Осуществляется обратный ход, В процессе этого хода валки 4

0 деформируют материал заготовки 10, она продолжает уменьшаться в поперечном сечении и удлиняться в сторону поршня 15 силового цилиндра 11, заставляя его дополнительно цсремещаться и вытеснять рабочую среду из

5 полости этого цилиндра на слив, Перемещение поршня 16 силового цилиндра 12 заканчивается при его упоре в торец накатной головки 1. При этом кольцо 26 преодолевает усилие сжатия

0 пружин 27 и перемещается в направлении поршня 16 гидроцилиндра 12, выбирая зазор между ними, центр 9 освобождается от фиксации, а поршень 16 стопорится за счет сил тре5ния между торцами накатной головки 1 и кольца 26.

После завершения перемещения электромагниты 32 и 33 распределителя 30 обесточиваются, снимается давление рабочей среды с поршней 6, ползуны 3 с валками 4 под действием пружин 7 отводятся от заготовки 10.

Далее рабочая среда подается в полость 36 гидроцилиндра 21, Под действием давления этой среды поворотная секторная пластина 24 поворачивает центр 9 посредством собачки23, находящейся в зацеплении с зубчатым колесом 22, при этом поршень 16 силового цилиндра 12, являющийся корпусом гидроцилиндра 21, заторможен кольцом 26 за счеТ давления рабочей среды в полости этого цилиндра и усилий сжатия пружин 27. Вместе с центром 9 поворачивается центр 8 и закрепленная в центрах заготовка 10 благодаря силам трения между центрами 8 и 9 и заготовкой 10

По завершении поворота заготовки 10 вновь происходит вдавливание валков 4 в заготовку 10 и подготовка поворотного гидроцилиндра 21 к следующему повороту ее путем подачи рабочей среды в полость 37, при этом секторная пластина 24 поворачивается относительно зубчатого колеса 22, и собачка 23 входит в зацепление со следующим зубом.

Далее при включении электромагнита 32 снова осуществляется проталкивание заготовки 10 поршнем 15 силового цилиндра 11 в направлении накатной головки 1 до упора этого поршня в ее торец и обратный ход при реверсе потока рабочей среды путем обесточивания электромагнита 33 распределителя 30.

Вначале этого перемещения пружины 27 снова поджимают кольцо 26 и конусную поверхность бурта 25 центра 9, в результате чего центр 9 надежно фиксируется от проворота относительно поршня 16 гидроцилиндра 12 в процессе прямого и обратного его.перемещения. По завершении этого хода снова

отводится валок 4 от заготовки 10 и осуществляется ее поворот на заданньй угол.

В описанной последовательности

(поворот заготовки 10, вдавливание роликов, прямое и обратное проталкиание заготовки 10 и отвод роликов от заготовки 10) работа устройства продолжается до тех пор, пока за-

готовка не достигает заданной длины и не принимает нужную форму в поперечном сечении.

По достижении заготовкой заданной длины происходит останов поршня 16 силового цилиндра 12 при его упоре в торец накатной головки 1, путем включения электромагнита 34 распределителя 31 рабочая среда направляется в полость силового цилиндра 18 и заставляет перемещаться поршень 15 силового цилиндра 11 в исходное (левое) положение. При этом перемещением поршня 15 заготовка 10 освобождается от центров

8 и 9 и удаляется из зоны обработки через окно 17 в корпусе 13 силового цилиндра 11.

После удаления готовой детали на ось центров 8 и 9 подается следующая заготовка, и цикл накатывания повторяется.

CM

J7

22

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для холодной продольной раскатки цилиндрических изделий | 1977 |

|

SU911815A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЕЙ | 1990 |

|

RU2034676C1 |

| Устройство для продольного накатывания профилей | 1975 |

|

SU560687A1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| ПОРШНЕВОЙ ГАЙКОВЕРТ СО СДВОЕННОЙ ХРАПОВОЙ ПЕРЕДАЧЕЙ | 2013 |

|

RU2510614C1 |

| Автоматический станок для обработки поршневых колец | 1984 |

|

SU1161306A1 |

| Устройство для рифления прокатных валков | 1987 |

|

SU1494997A2 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ ПРОДОЛЬНОЙ РАСКАТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, содержащее раскатную головку, имеющую корпус и размещенные в корпусе неприводные профилированные ролики, центры для закрепления заготовки с механизмом осевого перемещения одного из них, два поршневых гидроцилиндра, жестко закрепленных по торцам корпуса головки, размещенный в корпусе одного из гидрощшиндров механизм для поворота центров со стопорным приспособлением, отличающееся тем, что, с целью повьшения точности накатываемых изделий и эксплуатационной надежности устройства, стопорное приспособление выполнено в виде размещенного на центре бурта с наружной конической поверхностью, установленного на бурте кольца с соответствующей внутренней поверхностью, и упругих элементов, размещенных между торцами кольца и порш(Л , ня соответствунщего гидроцшшндра.

Авторы

Даты

1986-03-30—Публикация

1978-03-20—Подача