Фиг.

;о со со

ю

J Z5fina

И:ю6ретение относится к обработке металлов даичением, может быть использо- нано при накатывании прокатных валков и является усовершеиствованием известного устройства по авт. св. № 1212671.

Цель изобретения - повышение точности геометрической формы прокатных валков.

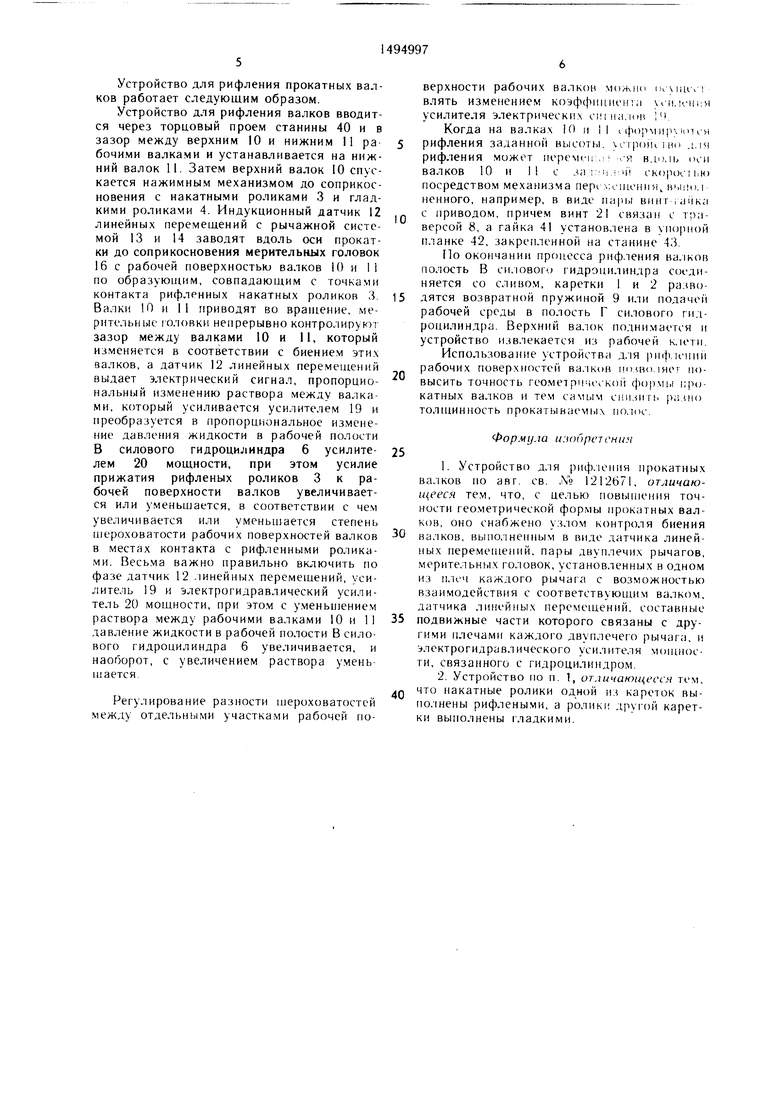

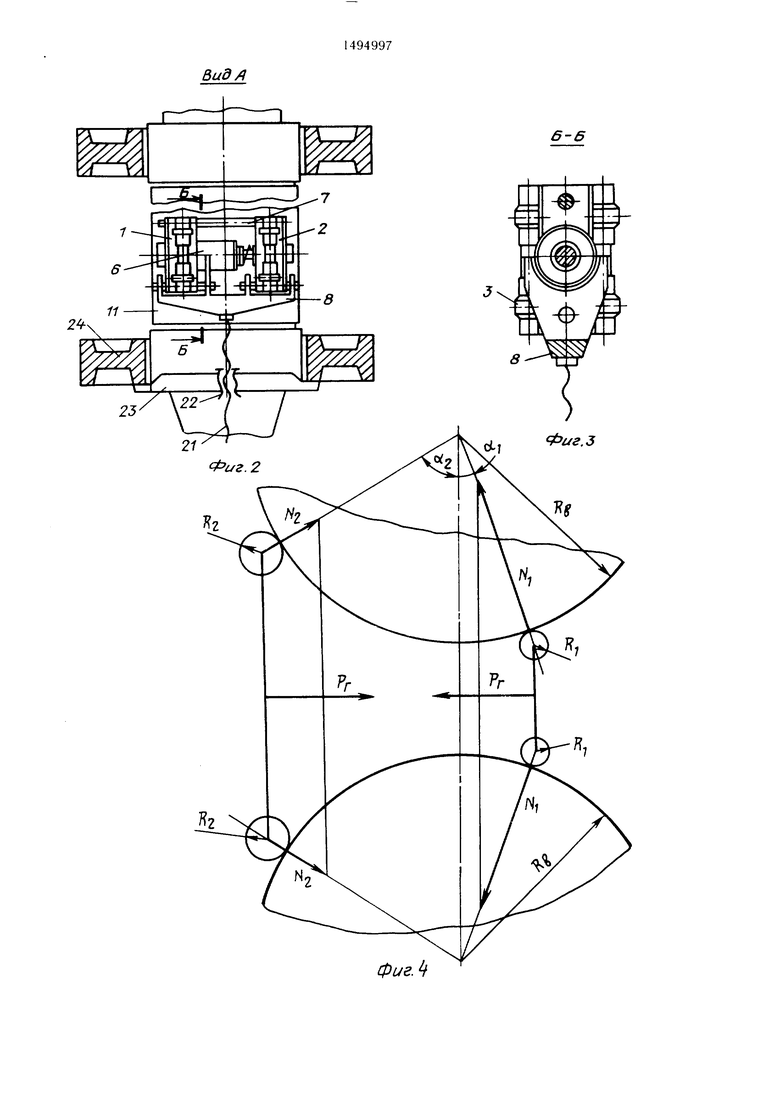

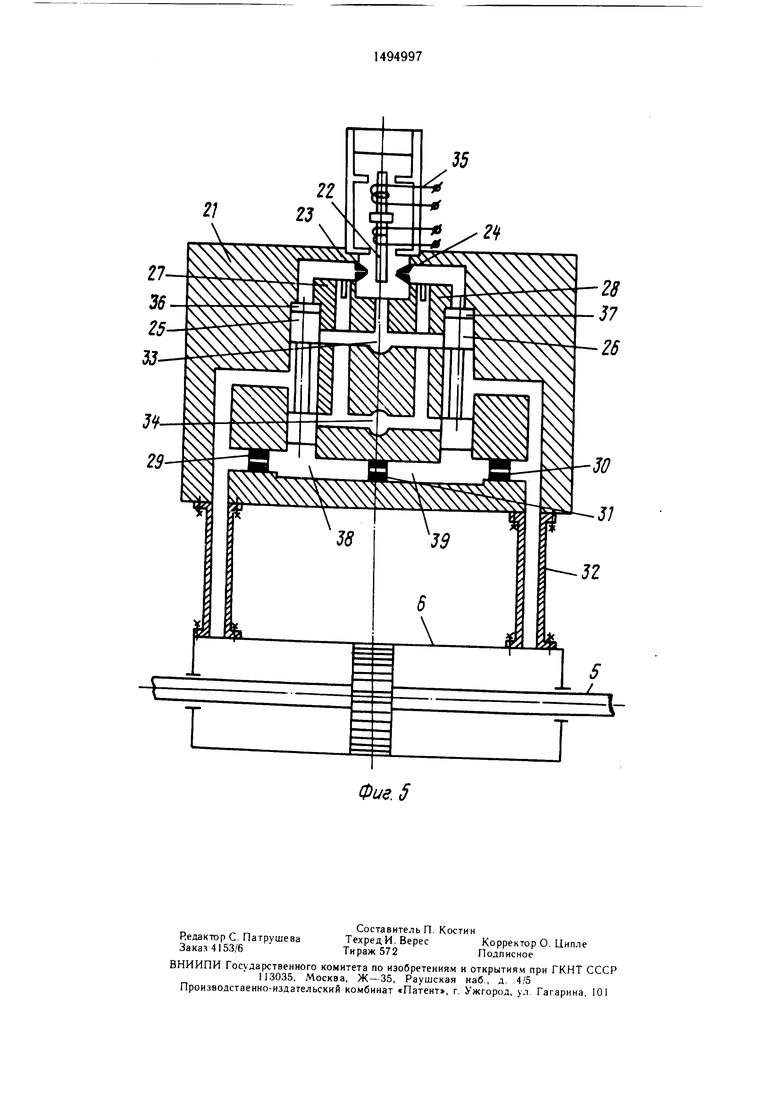

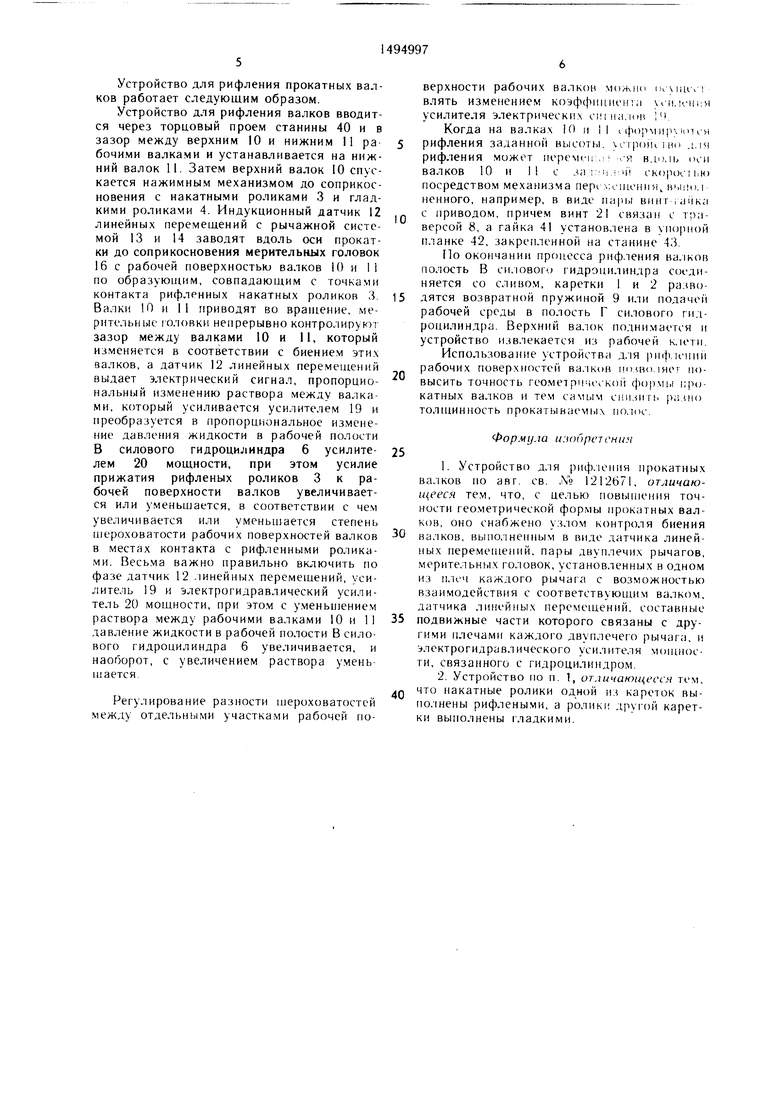

На фиг. 1 изображено предлагаемое устройство, для рифления рабочих поверхностей прокатных валков, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - схема сил при рифлении валков; на фиг. 5 - схема электрогидравлического усилителя мощности.

Устройство для рифления прокатных вал- кон содержит каретки 1 и 2 с накатными роликами 3 и гладкими опорными роли- камм 4, силовой гидроцилиндр, шток ко- юрого о L4XMMHe( с кареткой 2, в которой ри.окмиены накатные ролики 3 на жестко (()нксированн()м расстоянии А друг от друга, а корпус силового гидроцилиндра 6 соединен кареткой 1, R которой размещены гладкие uiKjpiii.ie ролики 4 на расстоя 1ии Б друг от 1р 1,1. причем рагсгояние Б принимают боль- I.H iiacciDsniiiH ., что обеспечивает сниже- чн силня прижатия гладких роликов 4 к ;|;и и1чей 11()не|).х11(к ти валков по сравнению с иилием прижатия накатных роликов 3, что li СПОК) очередь уменьщает сглаживающее действие гладких роликов 4.

На фиг. 4 обозначено РГ -- усилие, развиваемое силовым гидроцилиндром; i - реакции н месте контакта рифлённых роликов радиусом RI с рабочими ва:1ками радиусом R),; N - реакции в месте контакта глад- ки.х роликов радиусом Rv с рабочими валками радиусом Rh. Расчет усилий осуществляют и; условия, что сумма проекций всех сил на горизонтальную ось X равна О ().

Накатные ролики 3 могут быть выиолне- с о..но или .двухсторонними коническими заходиыми участками, каретки 1 и 2 могут бь;ть связаны .между собой направ- .1ЯЮ1цей штангой 7, закрепленной в одной из них, и щпрнирно траверсой 8, а между корпусом 6 гидроцилиндра и кареткой 2 может быть установлена пружина возврата 9.

Контроль суммарного биения рабочих валков 10 и 11 осуществляется узлом конт- роля биения валков, выполненного в виде датчика 12 линейных перемещений, катушка которого закреплена на двуплечем рычаге 13, а сердечник - на двуплечем рычаге 14, которые через шарнирные опоры 15 опираются на подушки верхнего 10 и нижнего 11 рабочих валков, а мерительными головками 16 опираются на рабочие поверхности этих валков. Соотношение плеч рычагов (li/b) выбирается в соответствии с чувствительностью датчика линейных 12 перемещений и величиной радиального биения валков 10 и 1 1. Пружина 17 служит для поджатия мерительных головок 16 к рабочим поверхностям

5

0

5 0

5

0

5

0

0

валков 10 и 11. Пружина 18 служит для уравновешивания рычагов 13 и 14.

Управляющий сигнал с датчика 12 линейных перемещений поступает на усилитель 19 и посредством электрогидравлического усилителя 20 мощности преобразуется в соответствующее увеличение или уменьшение давления жидкости в рабочей полости В силового гидроцилиндра.

Электрогидравлический усилитель 20 мощности состоит из корпуса 21 (фиг. 5), управляющей заслонки 22, двух сопел 23 и 24, двух не связанных между собой распределительных золотников 25 и 26 двух постоянных дросселей 27 и 28 равного сопротивления и двух других постоянных дросселей 29 и 30 равного сопротивления и дросселя 31. Гидроцилиндр 6 посредством трубопроводов 32 соединен с гидроусилителем мощности. Полость 33 соединена со сливом, а юлость 34 - с насосной станцией высокого давления (электрогидравлические следящие системы).

Электрогидравлический усилитель мощности работает следующим образом.

При отсутствии на катушке электромагнита 35 сигнала управления и нагрузки на исполнительном гидроцилиндре 6 заслонка 22 занимает нейтральное положение и давления жидкости в полостях 36 и 37 равны, так как сопротивления истечению жидкости через сопла 23 и 24 равны, причем давление в полостях 38 и 39 больше, чем в камерах 36 и 37, и золотники 25 и 26 перемещаются вверх, закрывая впускные окна и приоткрывая выпускные. В этом случае поршень гидроцилиндра 6, а соответственно и шток 5 остаются неподвижными.

При подаче управляющего сигнала от датчика линейных перемещений 12 на электромагнит 35 давление в камерах 36 и 37 изменяется за счет перемещения управляющей заслонки 22, которая прикрывает истечение жидко;-ти из одного сопла (23 или 24 в зависимости от направления перемещения заслонки 22) и приоткрывает другое сопло. Золотники 25 и 26 начинают перемещаться. Их движение происходит до тех пор, пока давление в камерах 38 и 39, определяемое внещней нагрузкой на поршне, не станет равным давлению в камерах 36 и 37.

Таким образом, приме)1ение предлагаемого гидроусилителя в устройстве для накатки валков обеспечивает преобразование электрического управляющего сигнала в электромеханическом преобразователе в пропорциональное усилие, развиваемое гидравлическим цилиндром, а следовательно, и усилие прижатия накатных роликов к накатываемой поверхности валков. Постоянные дроссели 29 и 30 являются делителями давлений и служат для изменения коэффициента усилия гидроусилителя.

Устройство для рифления прокатных валков работает следующим образом.

Устройство для рифления валков вводится через торцовый проем станины 40 и в зазор между верхним 10 и нижним 11 ра бочими валками и устанавливается на нижний валок 11. Затем верхний валок 10 спускается нажимным механизмом до соприкосновения с накатными роликами 3 и гладкими роликами 4. Индукционный датчик 12 линейных перемещений с рычажной системой 13 и 14 заводят вдоль оси прокатки до соприкосновения мерительных головок 16 с рабочей поверхностью валков К) и II по образующим, совпадающим с точка.ми контакта рифленных накатных роликов 3. Валки 10 и II приводят во врап1ение, мерительные 10ЛОВКИ непрерывно контролируют зазор между валками 10 и 11, который изменяется в соответствии с биением этих валков, а датчик 12 линейных перемещений выдает электрический сигнал, пропорциональный изменению раствора между валками, который усиливается усилителем 19 и преобразуется в пропорциональное изменение давления жидкости в рабочей полости В силового гидроцилиндра 6 усилителем 20 мощности, при этом усилие прижатия рифленых роликов 3 к рабочей поверхности валков увеличивается или уменьшается, в соответствии с чем увеличивается или уменьшается степень шероховатости рабочих поверхностей валков в местах контакта с рифленными роликами. Весьма важно правильно вк тючить по фазе датчик 12 линейных перемещений, усилитель 19 и электрогидравлический усилитель 20 мощности, при этом с у.меньи1ением раствора между рабочими валками 10 и 11 давление жидкости в рабочей полости В силового гидроцилиндра 6 увеличивается, и наоборот, с увеличением раствора уменьшается

Регулирование разности шероховатостей между отдельными участками рабочей по0

5

0

5

0

5

0

верхности рабочих валкон можнс влять изменением коэффициент уги.юш .я усилителя электрических cm на.юн 1Ч.

Когда на валках К) и il i формирмчц-ч рифления заданной высоты. х троГи i и .М51 рифления может iiepevn-n:,; .-я вд|.мь осп

валков 10 и II с 3;ii:;ii.:ni СКО|10С11.Ю

посредством механизма nepi .лчцония, BMHO.I пенного, напри.мер, в виде пары винт (айкл с приводом, приче.м винт 21 связан с траверсой 8, а гайка 41 установлена в упорной планке 42, закрепленной на станине 43.

По окончании пргжесса рифления валков полость В силового гидроцилиндра соединяется со сливом, каретки 1 и 2 разводятся возвратной пружиной 9 или подаче рабочей среды в полость Г силового гидроцилиндра. Верхний валок поднимается и устройство извлекается из рабочей K.iern.

Использование устройства д. 1Я pinji.ifiiini рабочих поверхностей Ba. iKufi (,1яег повысить точность геометрч-нч ко) формы i;p(j- катных валков и тем самым сии.лгп. pa.uio толщинность прокатываемы.х по.юс .

Формула и лобрстснч.ч

. Устройство для риф.1еипя прокатных валков по авт. св. Л 1212671, отличающееся тем, что, с целью повышения точности гео.метрической формы прокатных валков, оно снабжено узлом контроля биения валков, выпо,1ненным в виде датчика линейных перемещений, пары двуплечих рычагов, мерительных головок, установленных в одном из плоч каждого рычага с возможностью взаимодействия с соответствующим валком, датчика линейных перемещений, составные подвижные части которого связаны с другими плечами каждого двуплечего рычага, и электрогидравлического усилителя мощности, связанного с гидроцилиндром.

2. Устройство по п. 1, отличающееся тем, что накатные ролики одной из кареток выполнены рифлеными, а ролики другой каретки выполнены г ладкими.

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рифления прокатных валков, установленных в станине клети | 1977 |

|

SU689773A1 |

| Устройство для рифления прокатныхВАлКОВ | 1979 |

|

SU821006A1 |

| Клеть стана винтовой прокатки | 1976 |

|

SU567511A1 |

| Устройство для рифления прокатных валков | 1977 |

|

SU708587A1 |

| Система автоматической стабилиза-ции ТОлщиНы пОлОСы | 1979 |

|

SU850244A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Устройство для адаптивной настройкиРЕгуляТОРА ТОлщиНы пРОКАТА HA ТРЕбуЕМыйпАРАМЕТР | 1976 |

|

SU806187A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2308335C2 |

| Устройство для маркирования прокатных профилей | 1986 |

|

SU1431885A2 |

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании прокатных валков. Цель изобретения - повышение точности геометрической формы валков. Устройство для рифления валков вводится в зазор между верхним 10 и нижним 11 прокатными валками (В) и устанавливается на нижнем В 11. Верхний В 10 опускается нажимным механизмом до соприкосновения с накатным роликом 3 и гладким роликом 4. Индукционный датчик линейных перемещений 12 с рычажной системой 13 и 14 заводят вдоль оси прокатки до контакта мерительных головок 16 с рабочей поверхностью В 10 и 11. В 10 и 11 приводят во вращение. Мерительные головки 16 контролируют зазор между В 10 и 11, который изменяется в соответствии с биением этих В. Датчик линейных перемещений 12 выдает электросигнал, пропорциональный изменению раствора между В. Сигнал усиливается усилителем 19 и преобразуется в пропорциональное изменение давления жидкости в рабочей полости "В" силового гидроцилиндра усилителем мощности 20. Усилие прижатия накатных роликов 3 к рабочей поверхности В 10 и 11 увеличивается или уменьшается. В результате увеличивается или уменьшается степень шероховатости поверхности В. За счет создания разношероховатости рабочих В исключается влияние биения В на продольную разнотолщинность прокатываемых полос. 1 з.п. ф-лы, 5 ил.

6-6

фигЛ

г

27

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-23—Публикация

1987-03-31—Подача