(54) СПОСОБ ПОЛУЧЕНИЯ ШЗШИХ ОЛЕФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших олефинов | 1978 |

|

SU722476A3 |

| СПОСОБ АРОМАТИЗАЦИИ НЕАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2449978C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА СЫРЬЯ | 2015 |

|

RU2684108C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2142495C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2000 |

|

RU2169167C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2144055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU1091850A3 |

| УСТАНОВКИ И СПОСОБЫ ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕДИСТИЛЛЯТНОГО ПРОДУКТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2008 |

|

RU2474605C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

Изобретение относится к получению ненасьпденньк соединений, в ча стности к способу получения низших олефинов и может найти применение в нефтехимической промьшшенности. Известен способ получения низших олефинов путем гидрирования во дородом газойлевой фракции при повышенной температуре и давлении в присутствии катализатора на осно смеси окислов или сульфидов никеля, кобальта, молибдена и вольфрама, нанесенной на глинозем или смесь двуокиси кремния с глинозе мом, с последующим термическим рас щеплением продуктов гидрирования в присутствии водяного пара ГП . Недостаток этого способа заюгючается в том, что продоляа1тельност процесса составляет 8-75 ч, в резул тате чего достигается лишь незначительный выход иа единицу объем/вр мя, что, в свою.очередь, отрицательно сказывается на экономичности процессе. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения низших олефинов путем гидрирования водородом газойлевой фракции в присутствии катализатора, содержащего смесь двух окислов или сульфидов металлов, выбранных из группы, включающей никель, кобальт, молибден и вольфрам, нанесенную на цеолит типа X или У со степенью обмена ионов натрия на ионы аммония, водорода, щелочно-земельных металлов или редких металлов, равной 50-90%, или цеолит типа X, содержащий 5-25 вес.% цеолита типа А, со степенью обмена ионои натрия на ионы аммония, водорода, щелочно-земельных металлов или редких мeтaлJЮв, равной 50-90% или на цеолит типа X или У, содержащий 5-25 вес.% двуокиси кремния, со степенью обмена ионов натрия на ионы аммония, водорода, щелочке-земельных металлов или редких металлов, равной 50-90% , с последующим термическим расщеплением продуктов гидрирования при 700-900С в присутствии водяного пара при весовом соотношении водяного пара к продуктам гидрирования, равном 0,25-0,5: :1 U.

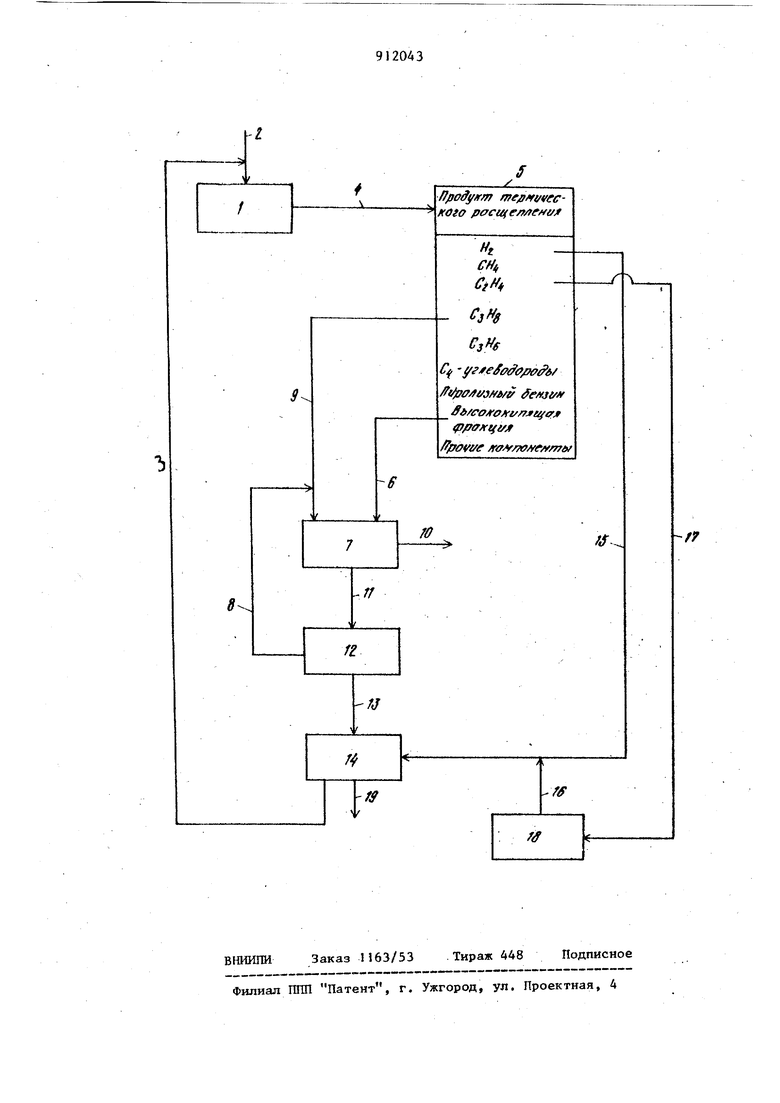

Недостатки такого способа заключаются в том, что все сырье подвергают гидрированию, что связано с большим расходом водорода. Кроме того, при гидрировании всего сырья имеют место реакции гидрокрекинга с расщеплением низкокипящих компонентов сырья, что приводит к дальней-15 ленной на фиг. 1. шему повышению расхода водорода, чт обуславливает не только высокие эксплуатационные затраты, но и .большие капиталовложения для сооружения соответственно выполненных установок и в конечном итоге приводит к осложнению технологии процесса. Цель изобретения - упрощение тех нологии процесса. Поставленная цель достигается тем, что в способе получения низших олефинов из газойлевой фракции с т.кип. 200-340с, заключающимся в том, что .исходное сырье подвергают термическому расщеплению при УОО-ЭОО С в присутствии водяного пара, исходное сырье подвергают термическому расщеплению с последукмдим отделением от продуктов расщепления полимерных соединений и фрак ции с т.кип. 200-750°С, последнюю подают на каталитическое гидрирование водородом в присутствии катализатора, содержащего сульфиды ни келя и вольфрама или кобальта и молибдена, нанесенные на цеолит Типа У и продукты гидрирования возвращают на стадию термического рас щепления. Отличие предлагаемого способа состоит в том, что исходное сырье п вергают термическому расщеплению с последующим отделением от продуктов расщепления полимерных соединен и фракции с т.кип. 200-750°С, после нюю подают на каталитическое гидри рование и продукты гидрирова шя воз вращают на стадию термического расщепления. Отделение полимерных соединений проводят экстракцией неполярным рас ворителем, например легким углеводо родом ,

120434

Водород, необходимый для проведения гидрирования, можно по крайней мере частично получать в предлагаемом способе. При этом выделякядийся 5 при термическом расщеплении водород можно непосредственно использовать или же его получают паровым риформингом легких углеводородов, образующихся при термическом расщеплении, например, метана.

Предлагаемый способ иллюстрируют следукщие примеры.

Пример 1. Процесс проводят по технологической схеме, предетавВ реактор 1, выполненный в качестве вертикального змеевика, по трубопроводу 2 подают 1 кг/ч газойлевой фракции следующего качества: плотность 0,845 г/мл (при ), содержание углерода 86,4 вес.%, содержание водорода 13,1 вес.%, мольное соотношение водорода к углероду 1,82, содержание серы 0,4 вес.%,содержание ароматических углеводородов 29 вес.%, пределы кипения 200-340 С, а по трубопроводу 3 170 г/ч продукта гидрирования следующего качества: 88,67 вес.% углерода, 11,31 вес.% водорода, 0,02 вес.% серы, 12,1 вес.% полиароматически2 углеводородов, 6,2 вес.% моноароматических углеводородов, 81,7 вес.% парафинов и нафтенов, пределы кипения 70-430 С. Тер- мическое расщепление проводят 0,8 кг водяного пара при 850°С и давлении 2 атм в течение 0,12 с. По трубопроводу 4 на разделение в узел 5 отводят 1,170 кг/ч продукта расщепления следующего состава, вес.%: ,72 11,86 Сп4; 25,25 Сг. 0,34 12,71 6,31 Сц - углеводородов 19 и 28 пиролизного бензина, 19,2 высококипящей фракции и 3,33 прочих компонентов, из которого этилен и пропилен выделяют низкотемпературным разделением. 1 При этом высококипящая фракция имеет следующую характеристику: 91,24 вес.% углерода, 7,16 вес.% водорода, 1,6 вес.% серы, молекулярный вес 520, плотность 1,20 г/мл (при 15с), 17 вес.% коксового остатка согласно Кондрадсону, точка воспламенения по Пенски-Мартенсу (в закрытом тигеле) , 23,8 вес.% полимерных соединений, 0,2 вес.% моноароматических углеводородов и 0,9 вес.% парафинов и нафтенов. По трубопроводу. 6 эту фракцию подают в экстракционную колонну 7, в ко торой полимерные соединения экстрагируют пропаном, подаваемым по трубопроводу 8. Подаваемый по трубопроводу 9 пропан служит для компенсации потери экстрагента в колонне 7. Экстракцию проводят при 30 С и I5 атм в течение 1I мин с применением 20% от веса фракции пропана, |На стадии экстракции отделяют 53,2г полимерных соединений (точка размяг чения 70-80 С, плотность - 1,2 г/мл (при ) , которые по трубопроводу 10 выводят из процесса. Раствор экстракта в экстрагенте по трубопроводу 11 подают на разделение перегонкой в колонну 12. Отделяемый при этом экстракт (171,6 г/ч), имею щий следую1 ю характеристику: 91,73. вес.Z углерода, 7,37 вес.% водорода, 0,9 вес.% серы, молекулярный вес 309, плотнбсть 1,05 г/мл (прИ; ), 7 вес.% коксового остатка по Кондрадсону, точка воспламе {нения-по Пенски-Мартенсу (в закры«том тигеле) 47с, т.кип. 200-750с, 98,5 вес.% полиароматических угле|водородов, 1,3 вес.% парафинов и на тенов, 0,1 вес.% моноароматических углеводородов и 0,1 вес.% полимерных соединений, по трубопроводу 13 подают на гидрирование в качалоч иый автоклав 14 емкостью 1 л. Про цесс гидрирования проводят при и 70 атм в присутствии 1,43 г/л экстракта/час никелево-вольфрамого катализатора (9,8% WQs и 3,2% NiO в виде сульфидов), нанесенного на цеолит типа V (Na -O-Ali О 4,8 SiO. в водородной форме, в течение 15 ми Одну часть водорода, необходимого для проведения процесса гидрирования .подают по трубопроводу 15, а другую часть - по трубопроводу 16, кото рую получают паровым риформингом метана, образующегося на стадии термического расщепления и подаваемого по трубопроводу 17 в реактор 18. Продукт гидрирования данного качества по трубопроводу 3 подают на стадию термического расщепления, а по трубопроводу 19 выводят из процес са 0,6 г/ч сероводорода, 0,3 г/ч углеводородов С и С и 0,7 г/ч углеводородов Ci и С.. Пример 2. Повторяют пример 1 с той разницей, что экстракцию проводят при и 40 атм в течение 5 мин с применением 5% от веса высококипящей фракхщи пропана. При этом отделяют 53,353 г/ч полимерных соединений (точка размягчения 7080 С, плотность 1,2 г/мл (при 15с), которые по трубопроводу 10 выводят из процесса. После отделения экстрагента экстракт (171,6 г/ч), содержащий 0,01 вес.% полимернь Х соединений, подвергают гидрированию при 400С и 100 атм в течение 14 мин в присутствии 1,56 л/л экстракта/ч кобальтово-молибденового катализатора (3,1% СоО и 10% MoOg в виде сульфидов), нанесенного на цеолит У в .водородной форме. Подаваемый на термическое расщепление продукт гидрирования (170 г/ч) имеет следующую характеристику: 86,45 вес.% углерода 13,50 веС.% водорода, 0,05 вес.% серы, пределы кипения 60-210 С, 5,3 вес.% полиароматических углеводородов, 4,4 вес.% моноароматических углеводородов и 90,3 вес.% парафинов и нафтенов. По . трубопроводу 19 из процесса выводят 0,65 г/ч сероводорода, 0,4 г/ч углеводородов С и Cj и 0,55 г/ч углеводородов и C)j. Формула изобретения Способ Получения низших олефинов из газоилевой фракции с т.кип. 200340°С, включа1 щий гидрирование водородом в присутствии катализатора, содержащего сульфиды никеля и вольфрама или кобальта и молибдена, нанесев ные на цеолит типа У, и термическое расщепление продуктов гидрирования при 700-900 С в присутствии водяного пара, отличающийся тем, что, с целью упрощения технологии процесса, исходное сырье подвергают тер|д1ческому расщеплению с последующим отделением от продуктов расщепления полимерых соединений и фракции с т.кип. 200-750 0,. последнюю ггодают на катаитическое .гидрирование и продукты идрирования возвращают на стадию ермического расщепления. Источники информации, ринятые во внимание при экспертизе 1.Выложенная заявка ФРГ К 216495 J, л. 12 о 19/01, опублик. 1972. 2.Патент СССР № 722476, л. С 07 С 11/02, 1977 (прототип).

8

/Jflody/rm rrrffffft/vecKOio pcrcu(e/r/tfffv

Hj, CHi,

CfH

o

СзНе Cf yfjfeSff /Kfff A/ ffi ff t/jM/if effj(/ff

Sb/COA OAtf/fJft a Jt

flffffflfi/Jt ffffOVfff /fff ffOfff m f

70

/;

/cf

-

/гГ

Авторы

Даты

1982-03-07—Публикация

1979-02-16—Подача