Изобретение относится к получению ненасыщенных соединений, в частности к способу получения слефинов каталитическим гидрированием тяжелой нефтя ной фракции и последуюпщм термичесКИМ расщеплением продукта гидрирования. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ полу чения низших олефинов путем гидрирования газойлевой фракции при повышенной температуре 100-500 С и дав лении Ю-ЗОО ат в присутствии водорода с использованием катализатора на основе смеси окислов или сульфидов никеля, кобальта, молибдена, .вольфрама, нанесенных на окисиый носитель, с использованием термичес кого разложения продуктов гидрирования в присутствии водяного пара Целью изобретения является сокра щение продолжительности процесса. Поставленная цель достигается предлагаемым способом получения низ ших олефинов путем гидрирования газойлевой фракции при объемной ско рости ее подачи 5,5-10 ч при тем.пературе 100-150С и давлении 10300 ат в присутствии водорода с испол-ьзованием катализатора на основе смеси окислов или сульфидов никеля, кобальта, молибдена, вольфрама, нанесенных на окисный носитель, с последующим термическим разложением продуктов, гидрирования в присутствии водяного пара с использованием в качестве носителя цеолита типа А, X и Y со степенью обмена ионов натрия на ионы аммония, водорода, щелочноземельных или редкоземельных металлов 50-90%, цеолит типа X, содержащий 5-25 вес.% цеолита А, со степенью обмена ионов натрия на коны аммония, водорода, щелочноземельных или редкоземельных металлов 50-90%, или цеолита типа X или Y, содержащего 5-25 вес.% двуокиси кремния, со степенью обмена ионов натрия на ионы аммония,- водорода, щелочноземельных или редкоземельных металлов 50-90% и проведением термического разложения при весовом соотношении водяного пара и продуктов гидрирования 0,25-0,5:1. Отличительными признаками являются проведение гидрирования при объемной скорости подачи газойлевой лракции 5,5-10 ч использование в качестве носителя цеолита типа А, X , У со степенью обмена ионов натрия на ионы ам1«юния, водорода, щелочноземельных или редкоземельных металлов 50-90%, или цеолита типа X, содержащего 5-25 вес.% цеолита типа А со степенью обмена ионов- натрия на ионы аммония, водорода, щелочноземельных или редкоземельных металлов 50-90%, или цеолита типа X или Y содержащего 5-25 вес.% двуокиси кремния, со степенью обмена ионов натрия на ионы аммония, водорода, щелочноземельных или редкоземельных металлов 50-90%, и троведение термическог разложения при весовом соотношении водяного пара и продуктов гидрирования 0,25-0,5:1.

Технология предлагаемого способа состоит в следующем.

Гидрирование проводят при объемной скорости нефтяной фракции 5,5- 10 ч и на указанном катализаторе, носитель которого выполнен в виде цеолита фожазитной структуры.

Первую стадию процесса, т.е. реакцию гидрирования, целесообразно проводить при 100-500 предпочтительно 200-400С. Если проводить реакци гидрирования при температуре менее 100°С, то. скорость ее значительно снижается, что отрицательно сказывается на экономичности процесса, а если проводить реакцию гидрирования при температуре выше , то по соображению термодинамики давление водорода должно значительно повышаться, что также отрицательно сказывается на экономичности процесса.

Реакцию гидрирования проводят при давлении 10-300, предпочтительн 15-150 ат. Если применять более низкое давление, то реакция не идет, а более высокое давление связано со значительными затратами на конструктивное оформление установки, что отрицательно сказывается на экономичности процесса.

Термическое расщепление продукта гидрирования целесообразно проводит при 700-900°С и давлении 1-4 ат в течение 0,01-1 с. Общая продолжительность процесса 12-80 мин.

В зависимости от соотношения двуокиси- кремния и трехокиси гшюминия цеолиты фожазитной структуры подразделяются на цеолит X и цеолит Y. При этом цеолит X имеет следующую формулу.

NagO- Ле 0 . ( 2-3) SiO , цеолит Y имеет следующую формулу .(3-6)SiOj-пНдО,

причем п 0-8.

Способ получения цеолита фожазитной

структуры известен 2.

Цеолит А имеет следующую формулу NagO-AtjOj . {1,85-Ю, 5) SiOj. nHjO

Способ получения цеолита А известен 3 .

Если носитель состоит из цеолита фожазитной структуры и цеолита А,то компоненты взяты в соотношении 7595:25. То же самое соотношение является действительным и для смеси цеолита фожазитной структуры с кремниевой кислотой.

Получение цеолитов, в которых щелочной компонент обменен на ионы аммония, водорода, щелочноземельных или редких металлов также известно 2 .

Ионообмен можно проводить до или после формования катализатора. Концентрация активного компонента катализатора может колебаться в широких пределах. Обычно она составляет 2-30 вес.%, (расчитана как окись). Предпочтительная концентрация составляет 5-25 вес.%. Таким образом содержание носителя составляет 70- 98, предпочтительно 75-95 вес.%.

Катализатор на указанном носителе можно приготовить различными методами. Предпочтительный метод заключается в том, что носитель пропитывают растворомсолей металлов, желательно пропитку проводить в вакууме. Кроме того, катализатор можно приготовить совместным осаждением металлов в присутствии носителя. Катализатор можно приготовить частичным ионообменом с ионами никеля и кобгшьта с последующей пропиткой раствором молибдена и вольфрама. Можно смешивать порошок носителя с раздельно получаемой смесью металлов и затем перерабатывать в гранулы.

До использования катализатор подвергают термической активации. При этом его нагревают до 200-700°С 30-600 мин и при конечной температур держат еще 5 ч. Термическую активацию можно проводить в восстановительных условиях, например в атмосфере водорода или смеси водорода с азотом. Кроме того, в процессе термической активации катализатор можно подвергать сульфидизации, например, добавлением сероводорода к потоку водорода.

Как правило, восстановленная сульфидированная форма сама образуется при применении катализатора. Предварительная обработка служит лишь для сокращения времени, за которое достигается наибольшая активность катгтизатора.

Во всех приводимых примерах в качестве сырья применяют газойлевую фракцию следующего качества:

0,85 %

27,7 (всего 11 % полиароматов) 86,45 13,13 0,42

1 ,82 208-354

Пример 1. Приготовление кат ализатора А.

1500 г имеющегося в продаже порошкового цеолита Y с отношением двокиси кремния к трехокиси алюминия 4, 8 смешивают с раствором 7500 г сульфата аммония в 30 л воды и затем перемешивают при 1 ч. Посл обмена фильтруют и промывают до отсутствия сульфата. Процесс ионообмена повторяют. После сушки получаю порошок со степенью обмена ионов натрия на ионы аммония 80%. Этот порошок перерабатывают в шарикообраэные гранулы.

222 г W03 H,jO перемешивают при 80°С в 1 чв растворе, получаемом смешением раствора 600 мл 25%-ного раствора аммиака, 240 мл воды и 30 нитрата аммония с раствором 262,5 г Ni (NOg )2 . Затем для полного растворения WOg-HaO подают еще слабый поток аммиачного газа в течение 80 мин. Затем прозрачный раство дополняют водой до 1640 мл. 1066 г аммонийсодержащего цеолита У пропитывают 1640 мл прозрачного раствора При этом на носитель наносят 9,8 ве WO и 3,2 вес.% NiO. Затем катализатор со скоростью 50°С/ч нагревают в потоке воздуха до температуры , при которой держат 90 мин.

Пример 2. Приготовление катализатора Б.

80 вес.% порошкового цеолита X состава 0,8 О 2,5 SiO смешивают с 20 вес.% цеолита А состава Na,jO . Оз 1 SiOg и перерабатывают с 20 вес.% цеолита в шарикообразные гранулы.

1260 г гранул смешивают с 4 л раствора 404 г/л водосодержащего хлорида скандия (46%, рассчитано как окись) и перемешивают 5 ч при 70С. Ионообмен повторяют еще два раза. Получают гранулы со степенью обмена ионов натрия на ионы скандия 90%, которые промывают и сушат при 105С.

612 г трехокиси молибдена растворяют в 738 мл концентрированного раствора аммиака и 804 мл воды. 1680 мл этого раствора смешивают с 350 мл воды и 518 г Co(NOj).j- 6HjO и нерастворившиеся компоненты переводят в раствор подачей аммиачного газа.

2 л гранул носителя подают в от-сосную склянку, из которой затем удаляют воздух. При помощи капельной воронки содержащий кобальт и молибден раствор подают в отсосную склянку. Через 1 ч, после окончания подачи раствора, отсасывают, сушат и активируют при 400°С. Затем подают азот 2 ч при комнатной температуре , гранулы нагревают 2 ч до в потоке смеси водорода с сероводородом

10 15 20 25 30 (1:1, в пересчете на объем газа) и при этой температуре подвергают восстановительной сульфидизации 3,5 ч.

Полученный катализатор содержит 3,1% СоО и 10,7% МоО (в виде сульфидов) .

Пример 3. Приготовление ка- , тализатора В.

Гранулы цеолита У подвергают обмену ионов натрия на ионы скандия описанным в примере 2 способом. Степень обмена составляет 90%. 208 г молибдата аммония растворяют в 385 мл воды, при 80°С. Затем добавляют раствор 93,5 г NKNOg) в 280 мтГ ВОДЫ. Нерастворившиеся компоненты переводят в раствор подачей аммиачного газа при комнатной температуре.

1 л гранул носителя пропитывают содержащим никель и молибден раствором, отсасывают, сушат и активируют при 2 ч в муфельной печи.

Получаемый катализатор содержит 2,1 вес.% NiO и 14,5 вес.% МоО

Пример 4. Приготовление катализатора Г.

85% порошкового цeoлиta У состава 0,8 4,8 SiOj смешивают с 15% SiOj и перерабатывают в гранулы .

1 л этих гранул пропитывают 2 л

0 45 мольного раствора MgCf -.. при 5 ч. Ионообмен повторяют еще два раза. Получают гранулы со степенью обмена ионов натрия на ионы магния 70%, которые промывают и сушат при 105°С.

Раствор 174,6 г NKNO), в 152 мл воды добавляют к раствору 20 г нитрата аммония в 400 мл концентрированного аммиака и мл воды. Затем при размешивании до0 55 бавляют 150 г , до полного осветвления подают аммиак при 80°С и после охлс1ждения раствор дополняют водой до 1 л. Этим раствором в вакууме пропитывают носитель. Затем отсасывают, сушат и активируют при 400с в муфельной печи.

Получаемой катализатор содержит 4,6% окиси никеля и 13,0% трехокиги вольфрама.

0 65

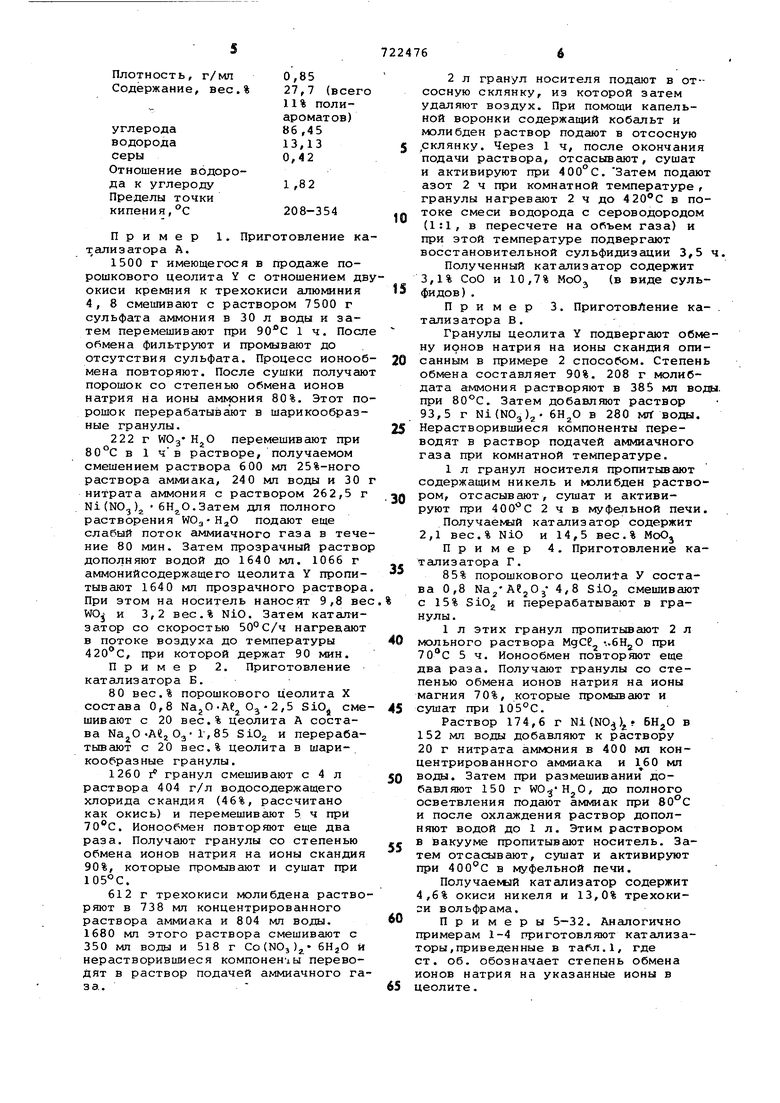

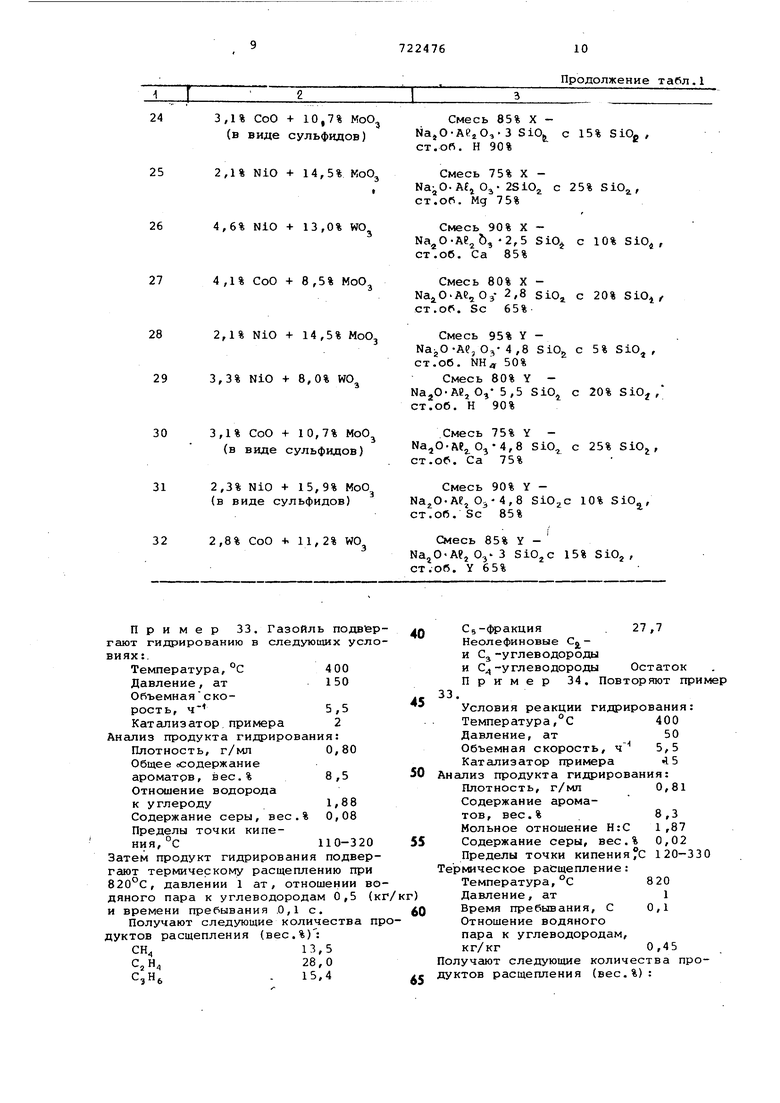

Примеры 5-32. Аналогично примерам 1-4 приготовляют катализаторы, приведенные в табл.1, где ст. об. обозначает степень обмена ионов натрия на указанные ионы в цеолите.

Активный компонент

Пример

Таблица 1

Носитель - цеолит или смесь цеолитов типа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших олефинов | 1979 |

|

SU912043A3 |

| Способ приготовления никельцеолитного катализатора для гидрокрекинга углеводородов | 1975 |

|

SU649457A1 |

| Способ получения бензола и ксилолов | 1972 |

|

SU426456A1 |

| Катализатор для изомеризации циклогексена в метилциклопентан | 1976 |

|

SU667231A1 |

| UZM-16: КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ | 2004 |

|

RU2340552C2 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-7, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2528259C2 |

| Катализатор крекинга нефтяных фракций | 1978 |

|

SU740273A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНЫХ НЕФТЕПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2372142C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА АЛКИЛИРОВАНИЯ ПАРАФИНОВ ОЛЕФИНАМИ | 2017 |

|

RU2700792C2 |

4 ,3% NiO + 13,5% СоО 2,8% СоО + 11 ,2% WOj 4 ,6% МоО + 11,7% WO (в виде сульфидов) 4,3% N10 + 13,5% WOj 2,1% NiO + 14,5% МоО 5,1% NtO + 15,5% WOj 2,1% NiO + 14,5% MoO (в виде сульфидов) 3,1% СоО + 10 ,7% КоО (в виде сульфидов) 3,2% NiO + 9,8% WO 4,1% CoO + 8,5% KoO 5,1% NiO + 15,5% WO 1,9% NiO + 13,3% KoO 2,1% NiO + 14 ,5% MoO 4,6% NiO + 13,0% WO, 3,2% NiO + 9,8% WO 4,6% 11 ,7% WO 2,8% CoO + 11,2% WO, 3,3% NiO + 8,0% WO 3,2% NiO + 9,8% WO.. NajOAJjO,. 1,9 SiOj, ст.об.НН, ,85 SiO., , ст.об. Н 75% А Naj,O-Aej O .1 ,85 SiO,, , ст.об. Мд 90% А Na.,0 1,85 SiO , ст.об. Са 85% А Oj-1, 85 SiOj , ст.об. Y 85% , Oj,- 2SiO ; ст.об. NH 50% X Na2O-Aej Oj.3SiO2,CT.o6. Н 85% Na O-AgjO -2,5 SiOj,CT.06. Mg 90% 3X 2,5 SiOj,CT.o6. Ca 80% J« X Na,jO-A«j O - 2,5 SiO2,CT.o6: Ce 65% Y ,Оз 4,8 SiO,j, ст.об. Н 90% Y -. . 5,8 SiO , ст.об. Ca 65% Y Nc.. 5,8 SiO,CT.o6. Ca 65% Y SiOj, ст.об. Y 85% Смесь X - NajO-Ae O,- 2,5 SiOj, с 5% ANa O-Ae, . 1 ,85 SiO ,ст.об. ЫНц50% Смесь 75% X NajO.Ae, Oj- 2,5 SiOj с 25% Oj .1,85 SiO , ст.об. Н 90% Смесь 90% X NagO-At2Oj.3 SiOj, ст.об. Mg 75% с 10% цеолита А Na O-Aifi Oj- 1,85 SiO, ст.об. Mg 75% Смесь 85% X О,- 2,5 SiOi с 15% А , Oj .1 ,85 SiO , ст.об. Ca 70% Смесь 95% X ,- 2,5 81О„ с 5% SiO,, ст.об. NH 50%

243,1% СоО + 10,7% KoOj

(в виде сульфидов)

252,1% NiO + 14,5% МоО

264,6% NiO + 13,0% WO

274,1% СоО + 8,5% MoOj

28

2,1% NiO + 14,5% МоО,

293,3% NiO + 8,0% WO

303,1% CoO + 10,7% MoOj

(B виде сульфидов)

312,3% NiO + 15,9% MoO

(B виде сульфидов)

2,8% СоО -t- 11, 2% WO

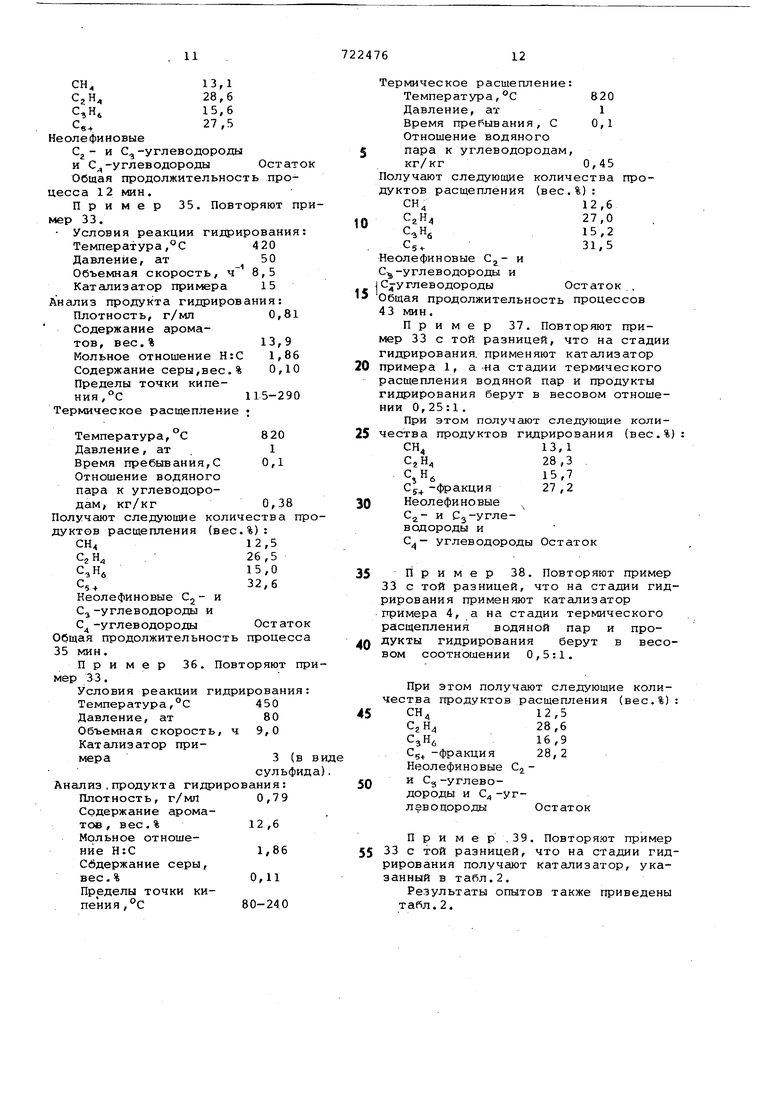

32 Пример 33. Газойль гают гидрированию в следующ виях ;. Температура,°С Давление, ат Объемнаяскорость, ч Катализатор, примера Анализ продукта гидрировани Плотность, г/мл Общее «содержание ароматов, вес.% Отношение водорода к углероду Содержание серы, вес.% Пределы точки кипения, °С 1 Затем продукт гидрирования Гс1ют термическому расщеплен 820°С, давлении 1 ат, отнош дяного пара к углеводородам и времени пребывания .0,1 с. Получают следующие количе дуктов расщепления (вес.%):

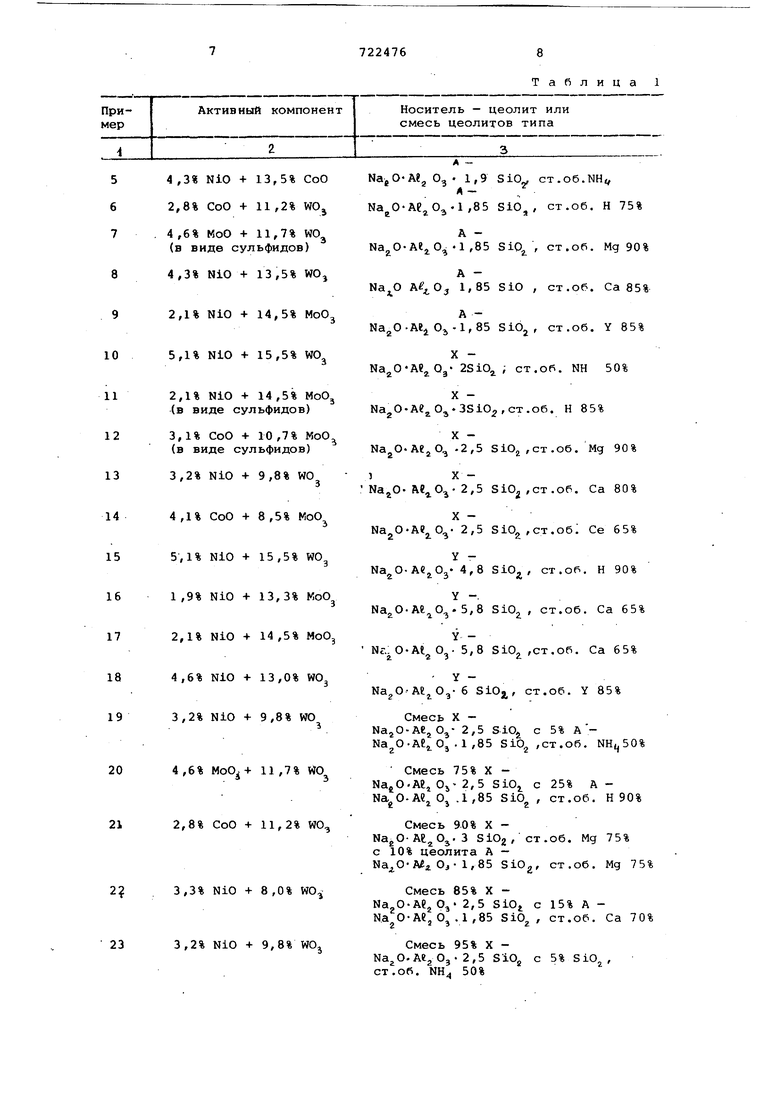

Продолжение табл.1

Смесь 85% X NajO-AezO,-3 SiOg с 15% SiOg, ст.об. Н 90%

Смесь 75% X Na;,O-Afj Oj- 2SiO2 с ст.об. Mg 75%

Смесь 90% X -

Na jO-Agjb, -2,5 SiO ст.об. Ca 85%

Смесь 80% X 2,8 siO CT.oP. Sc 65%

Смесь 95% Y , O,-4,8 SiOg ст.об. 50%

Смесь 80% Y NajO-A92 O,- 5,5 SiOj ст.об. H 90%

Смесь 75% У Na O-Afj O,-4,8 SiO с 25% SiO,,, ст.об. Ca 75%

Смесь 90% Y Na O-APj Oj-4,8 10% SiO, ст.об. Sc 85%

Смесь 85% Y NajOAe 0, 3 15% SiOj , ст.об. Y 65% CB-фракция. 27,7 Неолефиновые Cj-углеводороды и С -углеводороды Остаток Пример 34, Повторяют пример Условия реакции гидрирования: Температура,С400 Давление, ат50 Объемная скорость, 5,5 Катализатор примера«15 лиз продукта гидрирования: Плотность, г/мл0,81 Содержание ароматов, вес.%,8,3 Мольное отношение Н:С 1 ,87 Содержание серы, вес.% 0,02 Пределы точки кипени я 120-330 мическое расщепление: Температура,°С820 Давление, ат1 Время пребывания, С0,1 Отношение водяного пара к углеводородам, кг/кг0,45 учгиот следующие количества протов расщепления (вес.%):

13,1 28,6 15,6 27,5

еолефиновые

Cj- и С -углеводороды и С -углеводородыОстаток

Общая продолжительность проесса 12 мин.

Пример 35. Повторяют приер 33.

Условия реакции гидрирования: Температура,° С420

Давление, ат50

Объемная скорость, ч 8,5 Катализатор примера 15 нализ продукта гидрирования: Плотность, г/мл0,81

Содержание ароматов, вес.%13,9 Мольное отношение Н:С 1,86 Содержание серы,вес.% 0,10 Пределы точки кипения, °С 115-290 Термическое расщепление ;

Температура,°С820

Давление, ат1

Время пребывания,С0,1

Отношение водяного пара к углеводородам, кг/кг0,38 олучают следующие количества проуктов расщепления {вес.%):

12,5

сн, 26,5

Cj Н 15,0 СзН, 32,6

с,,

Неолефиновые Cj- и Сз-углеводороды и С -углеводородыОстаток

бщая продолжительность процесса 35 мин.

Пример 36. Повторяют пример 33.

Условия реакции гидрирования: Температура,°С450

Давление, атВО

Объемная скорость, ч 9,0 Катализатор примера3 (в виде

сульфида).

Анализ,продукта гидрирования: Плотность, г/МП0,79

Содержание ароматов , вес. %12,6 Мольное отношение Н:С1,86 Содержание серы, вес.% 0,11 Пределы точки кипения, °С 80-240

Термическое растепление:

Температура,с820

Давление, ат1

Время пребывания, С0,1

Отношение водяного пара к углеводородам,

кг/кг0,45

Получают следующие количества продуктов расщепления (вес.%): ,6

,0

C Hg15,2

Cg,31,5

Неолефиновые и С -углеводороды и

|Сд-углеводородыОстаток..

5 Общая продолжительность процессов 43 мин.

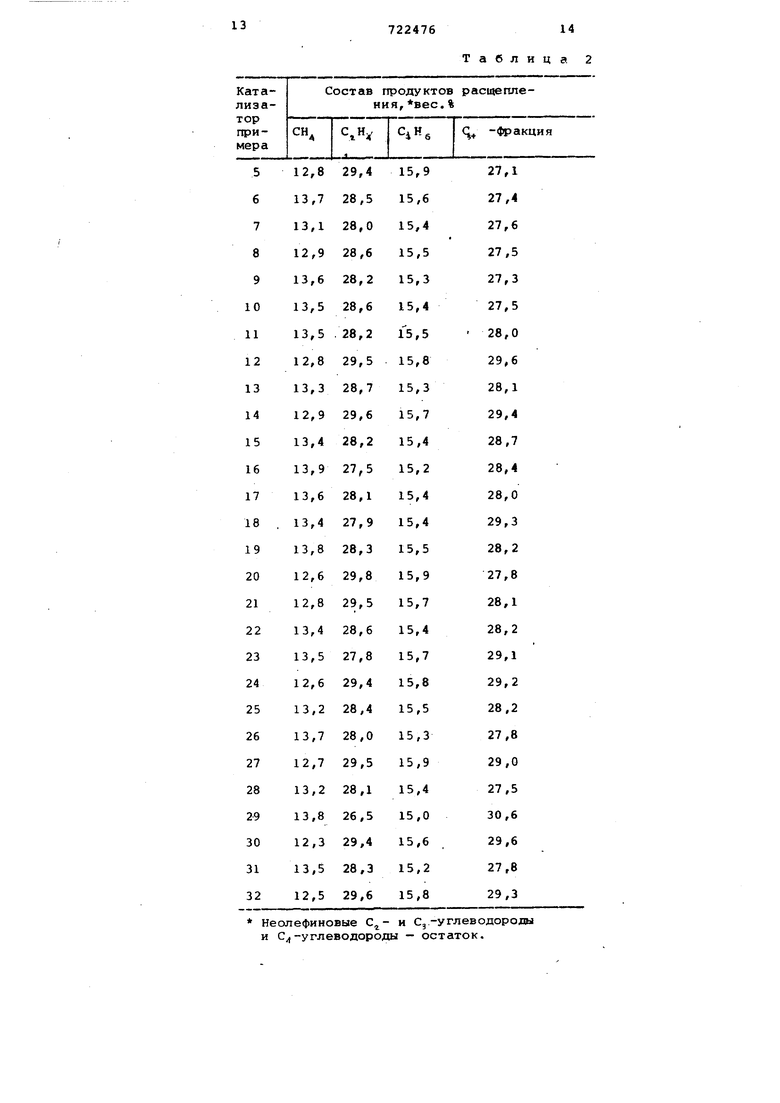

Пример 37. Повторяют пример 33 с той разницей, что на стадии гидрирования, применяют катализатор 0 примера 1, а -на стадии термического расщепления водяной пар и продукты гид:с ирования берут в весовом отношении 0,25:1.

При этом получают следующие коли5 чества продуктов гидрирования (вес.%):

,1

,3

,7

С54- фракция27,2

0 Неолефиновые

и С -углевсдороды и

углеводороды Остаток

5Пример 38. Повторяют пример

33 с той разницей, что на стадии гидрирования применяют катализатор примера 4, а на стадии термического расщепления водяной пар и про0 ДУкты гидрирования берут в весовом соотношении 0,5:1.

При этом получают следующие количества продуктов расщепления (вес.%): ,5

СгН4

28,6 СзНб 16,9

5+ фракция28,2

Неолефиновые С, Qи Сд-углеводороды и Сд-углеводородыОстаток

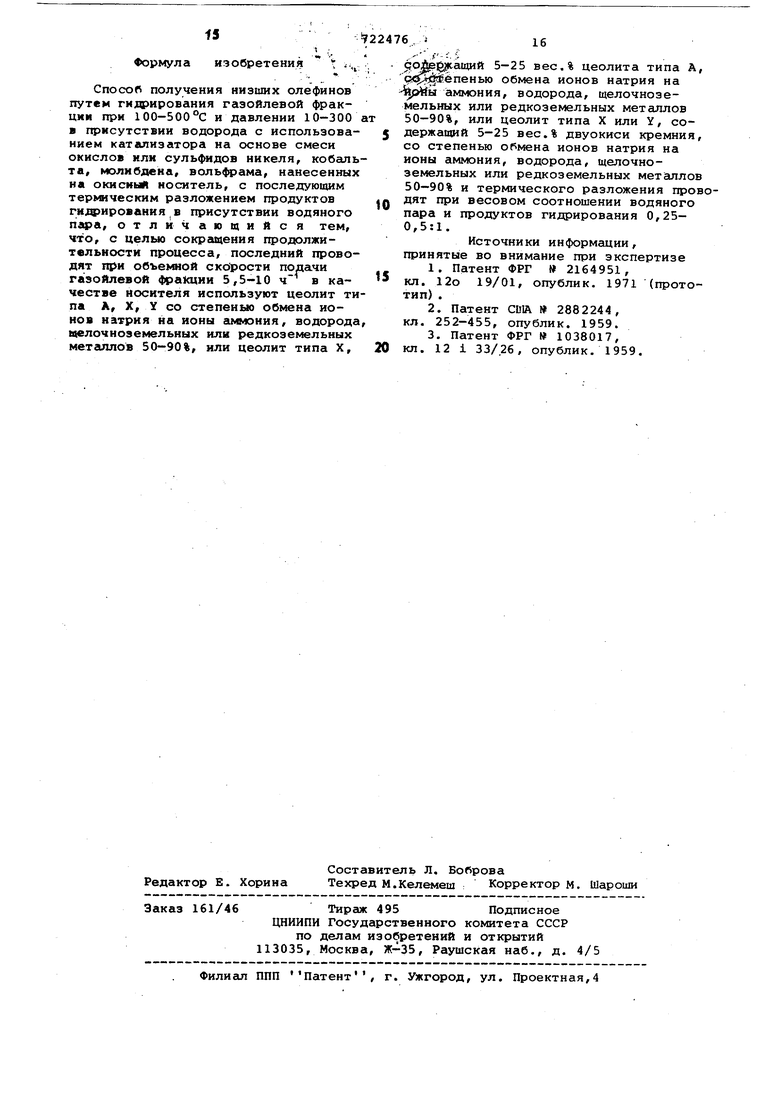

П р и м е р .39. Повторяют пример 5 33 с той разницей, что на стадии гидрирования получают катализатор, указанный в табл.2.

Результаты опытов также приведены табл.2.

13

Неолефиновые и С,-углеводороды и С -углеводороды - остаток.

72247614

Таблица 2 Формула изобретения t v Способ получения низших олефинов путем гидрирования гаэойлевой фракции при 100-500°С и давлении 10-300 в присутствии водорода с использованием катгшизатора на основе смеси окислов или сульфидов никеля, кобаль та, молибдена, , нанесенных на окискьм носитель, с последующим таркическим разложением продуктов гидрирования в присутствии водяного пафа, отличающийся тем, что, с целью сокргицения продолжительности процесса, последний проводят при объекшой скорости подачи га зойлевой фракции 5,5-10 ч в качестве носителя используют цеолит ти па А, X, У со степеиыо обмена ионов натрия на ионы аммония, водорода ыелочиоземельных или редкоземельных металлов 50-90%, или цеолит типа X, c;oA/s eiUUitf 5-25 вес.% цеолита типа А, .ёпенью обмена ионов натрия на аммония, водорода, щелочноземельных или редкоземельных металлов 50-90%, или цеолит типа X или У, содержащий 5-25 вес.% двуокиси кремния, со степенью оРмена ионов натрия на ионы аммония, водорода, щелочноземельных или редкоземельных металлов 50-90% и термического разложения проводят при весовом соотношении водяного пара и продуктов гидрирования 0,250,5:1, Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ 2164951, кл. 12о 19/01, опублик. 1971 (прототип) . 2.Патент CDIA 2882244, кл, 252-455, опублик. 1959, 3.Патент ФРГ № 1038017, кл. 12 1 33/26, опублик, 1959,

Авторы

Даты

1980-03-15—Публикация

1978-05-11—Подача