(54) ПРИЖИМ К УСТРОЙСТВУ ДЛЯ ГИДРОМЕХАНИЧЕСКОЙ

ВЫТЯЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубокой вытяжки | 1980 |

|

SU1017409A1 |

| Штамп для глубокой вытяжки | 1984 |

|

SU1220828A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU1007786A1 |

| Устройство для испытания листовых материалов на вытяжку | 1980 |

|

SU896494A1 |

| Устройство для испытания листовых материалов на вытяжку | 1980 |

|

SU968690A2 |

| Способ вытяжки полых изделий из листовых заготовок и устройство для его осуществления | 1984 |

|

SU1214279A1 |

| Способ глубокой вытяжки | 1980 |

|

SU925483A2 |

| Заготовка для глубокой вытяжки | 1981 |

|

SU958010A1 |

| Штамп для вытяжки полых деталей | 1979 |

|

SU825234A1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

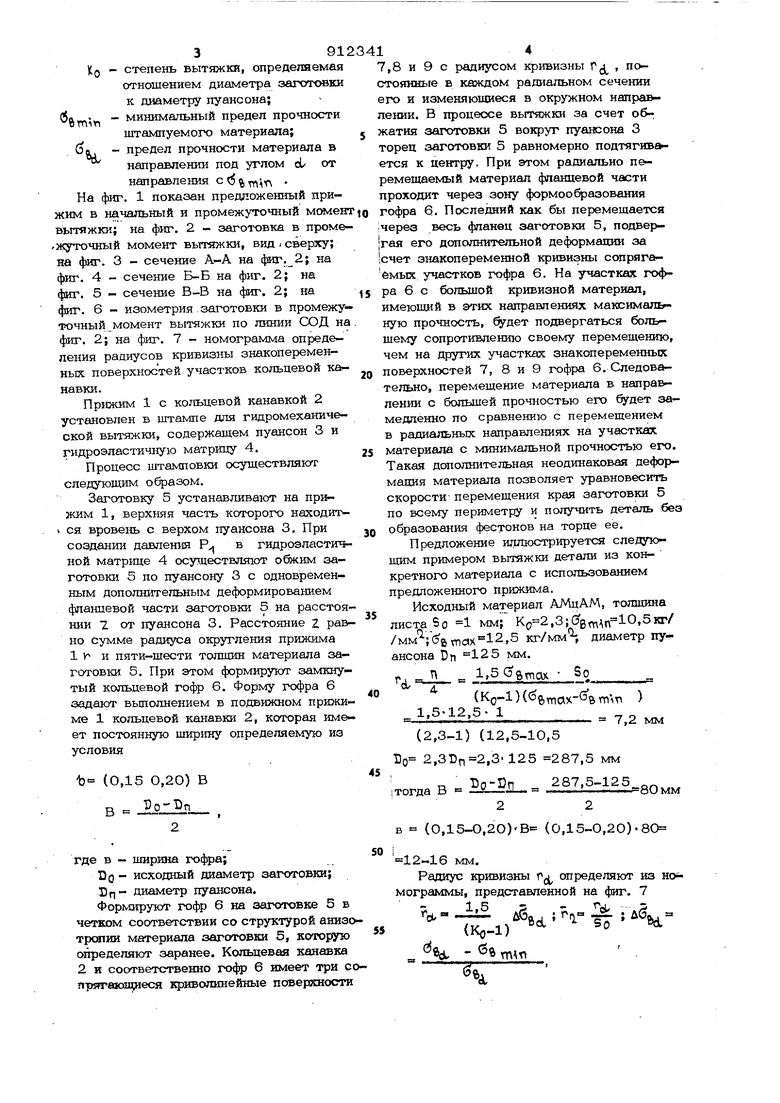

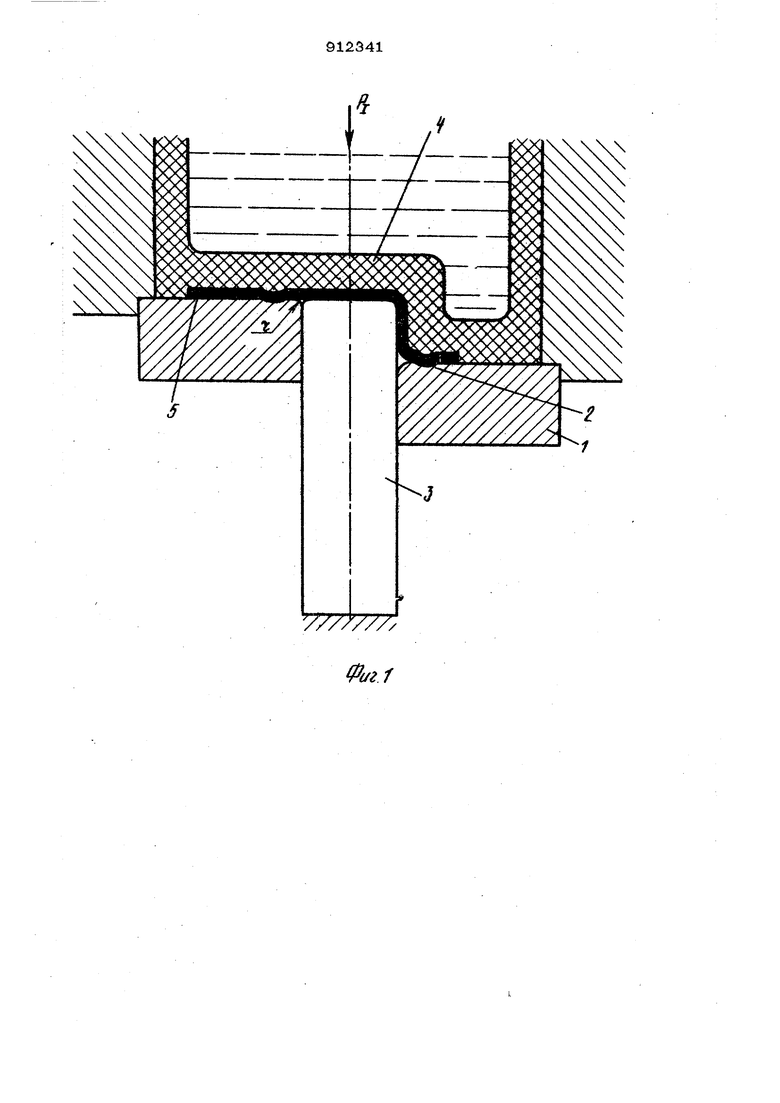

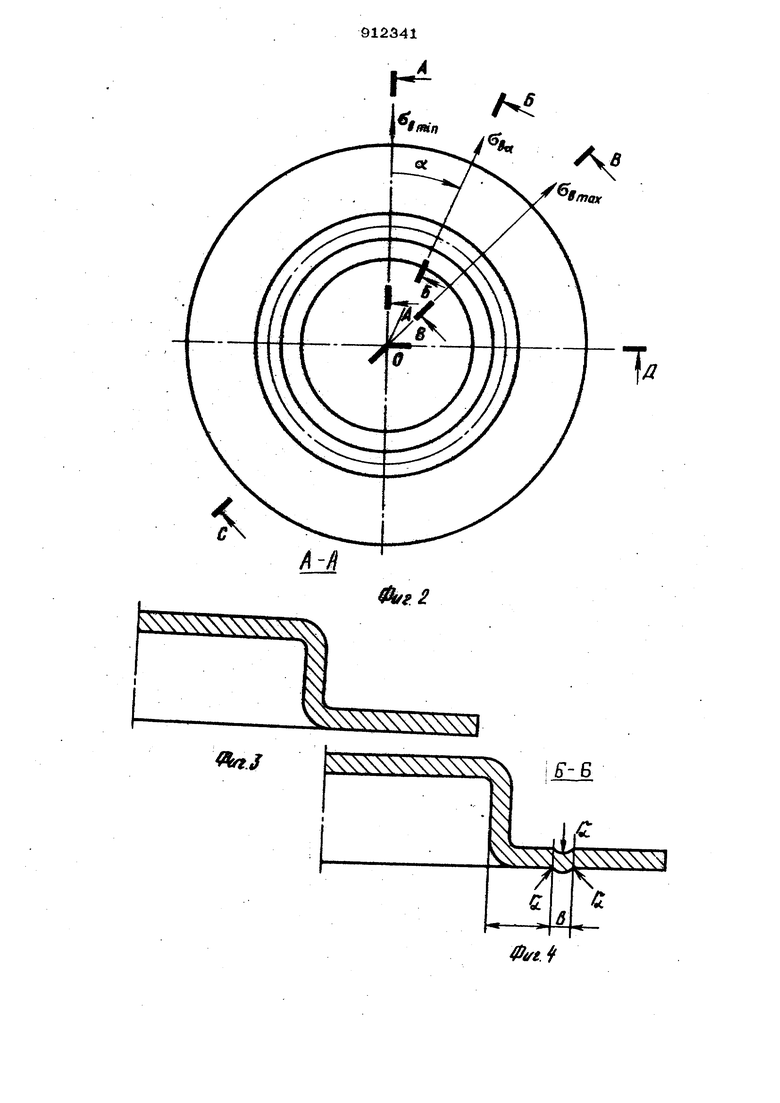

Иэофетение относится к обработке металлов давлением. Известен прижим к устройству для гид ромеханической вытяжки, на рабочей поверхности которого вьшолнена кольцевая канавка постоянной ширины с контуром, эквидистантным контуру пуансона ГИ . Недостатком известного прижима явля ется то, что кольцевая канавка имеет по сто5шную ширину из поверхностей, радиус сопряжения которых в окружном напраиле нии является неизменной величиной, торможенве материала, проходящего через канавку, в различных радиальньс ; направлениях дет одинаково и при вытяжке анизотропного материала будет происходить офазование фестонов в направлении его меньшей прочно л-и. Для получения детали с требуемой вьгсотой необходимо увеличивать размеры заготовки с учетом образования фестонов, которые после вы ТЯЖВ31 нео&содимо срезать, в резутшгате имеют место большие отходы материала. Целью изобретения является повьаиегше коэффициента использования материала при вытяжке деталей из анизотропных материалов. Цель достигается тем, что в прижиме к устройствам для гидромеханической вытяжки, на рабочей nosepxiiocTH которого выполнена кольцевая канавка постоянной ширины с контуром, эквидистантным контуру пуансона, кольцевая канавка выполнена с кривизной, изменяющейся в окружном направлении прямо пропорционально изменению прочности материала заготовки, а радиус кривизны в каждом радиальном сечении равен ( где г - радиус кривизны сопрягшощшсся знакопеременных поверхностей участка кольцевой канавки в радиальном сечении его; 6ф - исходная толишна заготовки; KO - степень вытяжки, определяемая отношением диаметра заготовки к диаметру пуансона; -минимальный предел прочности штампуемого материала; -предел прочности материала в направлении под углом oL от направления с 5 % г На фиг. 1 показан предложенный прижим в начальный и промежуточный мдаи1ен в ьгтяжки; на фиг. 2 - заготовка в проме Жуточный момент вытяжки, вид i сверху; на фиг. 3 - сечение А-А на фиг.2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 2; на фиг. 6 - изометрия заготовки в промежу тючный момент вытяжки по линии СОД н фиг. 2; на фиг. 7 - номограмма определения радиусов кривизны знакопеременных поверхностей участков кольцевой ка навки. Прижим 1 с кольцевой канавкой 2 установлен в штампе для гидромеханической вытяжки, содержащем пуансон 3 и гидроэластичную матрицу 4. Процесс штамповки осуществляют следующим образом. Заготовку 5 устанавливают на прижим 1, верхняя часть которого находится вровень с верхом пуансона 3. При создании давления Р в гидроэластич ной матр1ще 4 осу1ществл$пот обжим заготовки 5 по пуансону 3 с одновременным дополнительным деформированием фланцевой части заготовки 5 на расстоя нии 7 от пуансона 3. Рассто5шие 2 рав но сумме радиуса округления прижима 1 У и пяти-шести толщин материала заготовки 5. При этом формируют замкнутый кольцевой гофр 6. Форму гофра 6 задают вьшолнением в подвижном прюки ме 1 кольцевой канавки 2, которая име ет постоянную ширину определяемую из условия Ъ (О,15 0,20) В В - J Ol2lL

где в - ширина гофра;

БО - исходный диаметр заготовки;

БП- диаметр пуансона.

Формируют гофр 6 ка заготовке 5 в четком соответствии со структурой анизотропии материала заготовки 5, которую определяют заранее. Кольцевая канавка 2 и соответственно б имеет три сопрягающиеся криволинейные поверошости

12-16 мм.

Радиус кривизны определяют из но мограммы, представленной на фиг. 7

(KO-D

- e

V

6ft. 7,8 и 9 с радиусом кривизны Гд , постоямные в каждом радиальном сечении его и изменяющиеся в окружном направлении. В процессе вытяжки за счет об-; жатия заготовки 5 вокруг пуансона 3 торец заготовки 5 равномерно подтягивается к центру. При этом радиально перемещаемый материал фланцевой части проходит через зону формообразования гофра 6. Последний как бы перемешается ;череа весь фланец заготовки 5, подвер{гая его дополнительной деформации за счет знакопеременной кривизны ссетрягабмых участков гофра 6. На участках гофра 6 с большой кривизной материал, имеющий в этих направлениях максимальную прочность, дет подвергаться большему сопротивлению своему перемещению, чем на других участках знакопеременных поверхностей 7, 8 и 9 гофра 6. Следовательно, перемещение материала в направ- лении с большей прочностью его будет замедленно по сравнению с перемещением в радиальных направлениях на участках материала с минимальной прочностью его. Такая дополнительная неодинаковая деформация материала позволяет уравновесить скорости перемещения края заготовки 5 по всему периметру и получить деталь без образования фестонов на торце ее. Предложение иллюстрируется следутощим прусмером вытяжки детали из конкретного материала с использованием предложенного прижима. Исходный материал АМцАМ, толщина листа So 1 мм; ,3;( /MMVsBmax 12,5 кг/мм диаметр пуансона Dn 125 мм. П „ -,5 Сэбтпах So д. (Ко-1)(( min 1,5-12,5- 1 -- 7,2 мм (2,3-1) (12,5-10,5 DO 2,,3125 287,5 мм PQ-Sn 287,5-125, I тогда В 22 (0,15-0,2О)В« (0,15-0,20)-80 где гj - относителыгый pawiyc кривизн ссягрягающюсся знакопеременных ч оверосностей участка кольцевой канавки и го%)а в ра диальном сечении его;. относительный предел прочности материала заготовки; SQ - исходная толщина заготовки; KQ - степень вьптжки, определяемая отношением диаметра заготовки к диаметру пуансона. В ре льтате нспопьз(жания предложенного прижима получаем деталь в конечном итоге без о азования фестонов, что позволяет повысить коэф4«циент использования материала при вытяжке дета лей на анизсггропных материалов за счет того, что ие удаление фесто нов. Крслле того, исключение операшш подрезки фестонов значительно упрощает технологию изготовления детали. При серийном внедрении предлагаемохх способа иа одном предприятии отрасли может быть обеспечен экономический эффект по рядка 50ОО р, в год. Формула изобретений Прижим к устройству для гидромеханической вытяжки, на рабочей поверхности которого выполнена кольцевая канавка постоянной ширины с контуром, эквидистантным контуру пуансона, отличающийся тем, что, с цепью повышения коэффициента использования материала при вытяжке деталей из анизо- . тропных материалов, кольцевая канавка вьшолнена с кривизной изменяющейся в окружном направлении прямо пропорционально изменению прочности материала заготовки, а радиус кривизны участков в каждом радиальном сечении равен: .5 е. SQ ( 0-X(8,,J где Г - радиус кривизны сопрягакншихся знакопеременных поверхностей участка кольцевой канавки в его радиальном сечении ; 5 о - исходная толщина заготовки; Кр - степень вытяжки, определяемая отношением диаметра заготовки к Диаметру пуансона; минимальный предел прочности испытуемого материала; - предел прочности материала в направлении под yrnoJ i dL от направления с Cjgpfij fl. Источники информации, принятые во внимание при экспертизе 1. Исаченков Е. И. 111тамповка резиУЮЙ и жидкостью. Машгиз, 1967, с. 320, рис. 198 1 (прототип).

г2

J

4ft.

SjjB.

-QM

Авторы

Даты

1982-03-15—Публикация

1980-07-01—Подача