(54) ШТАМП ДЛЯ ВЫТЯХЖИ ПОЛЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для многопереходной вытяжки | 1977 |

|

SU645729A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU1007786A1 |

| Штамп для вытяжки | 1978 |

|

SU741995A1 |

| Штамп для вытяжки деталей коробчатой формы | 1977 |

|

SU662204A1 |

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| Штамп для многопереходной вытяжки | 1976 |

|

SU593778A1 |

| Штамп для гидромеханической вытяжки | 1978 |

|

SU740348A1 |

| Штамп для вытяжки ступенчатыхдЕТАлЕй | 1979 |

|

SU841713A1 |

| Прижим к устройству для гидромеханической вытяжки | 1980 |

|

SU912341A1 |

| Устройство для штамповки деталей бочкообразной формы | 1979 |

|

SU925480A1 |

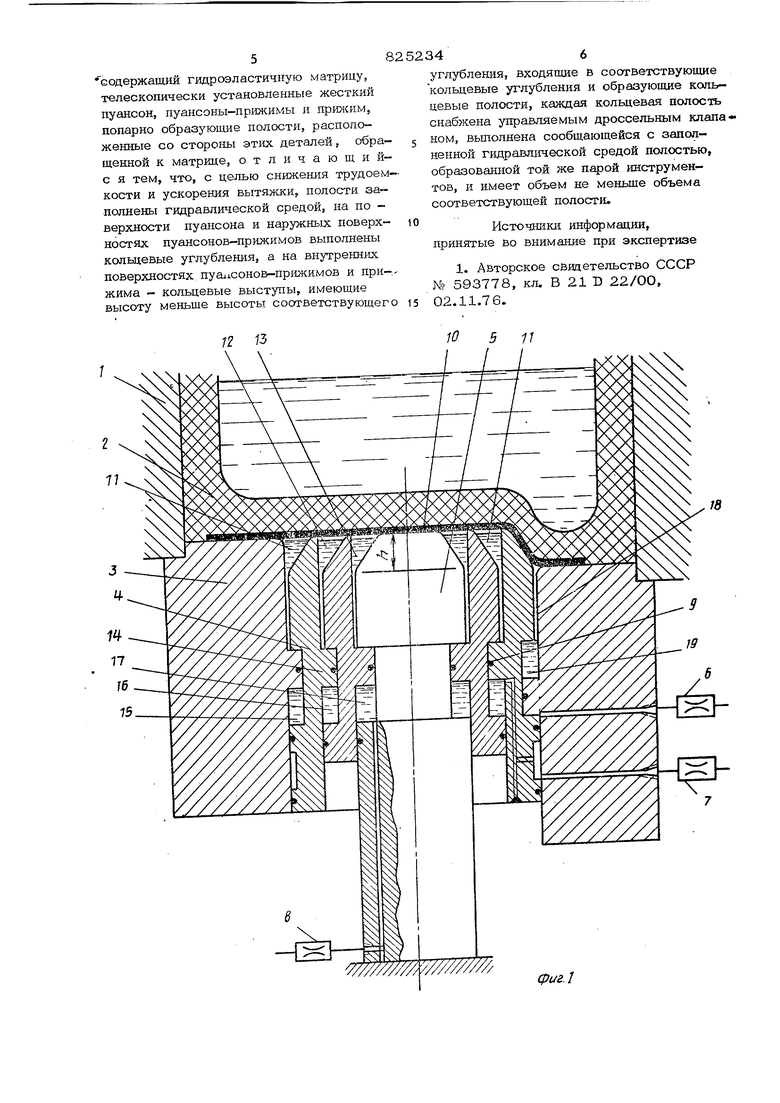

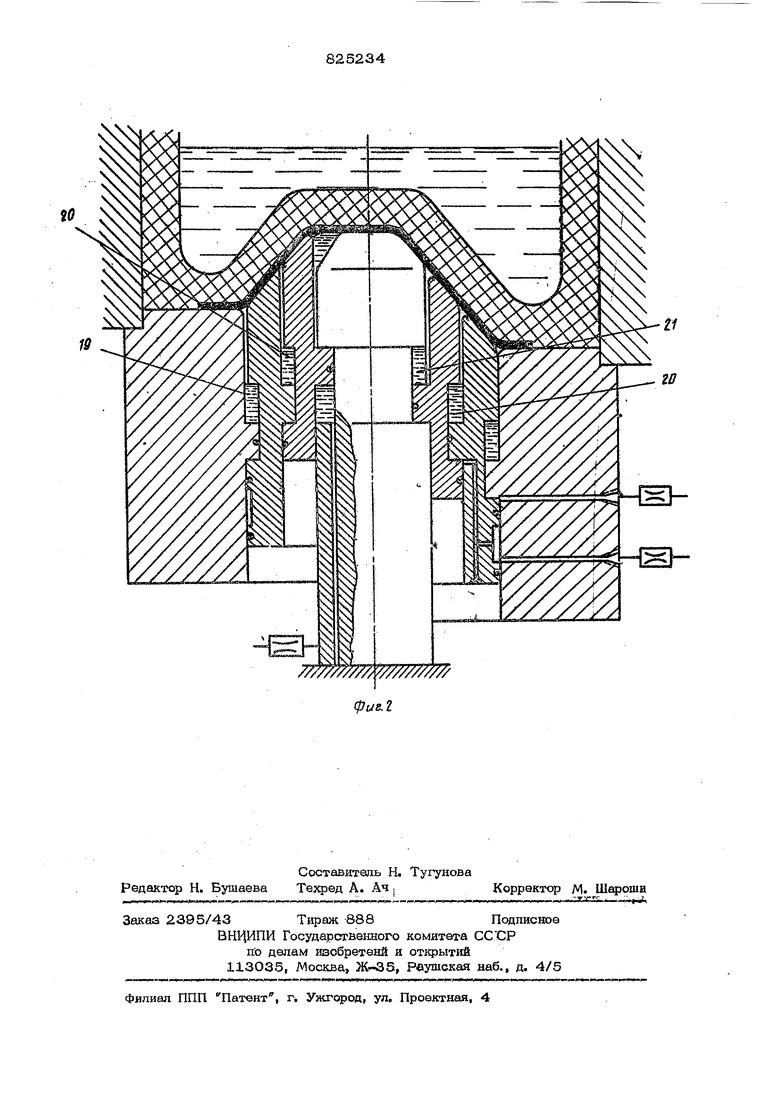

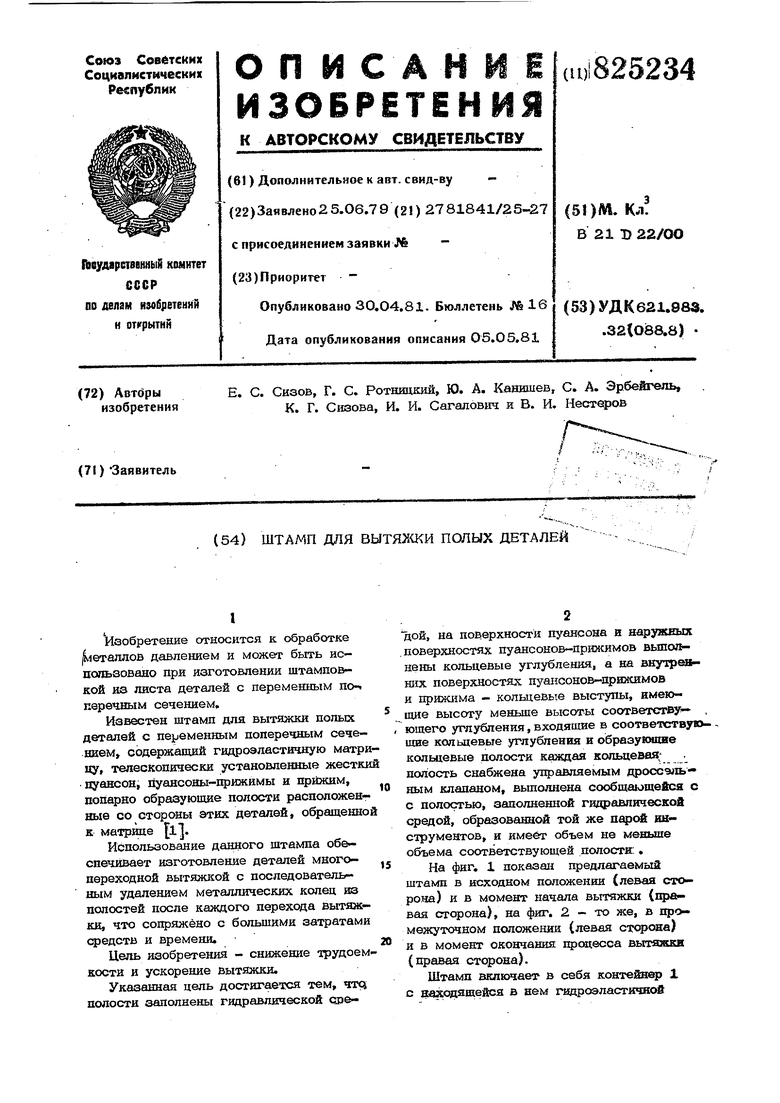

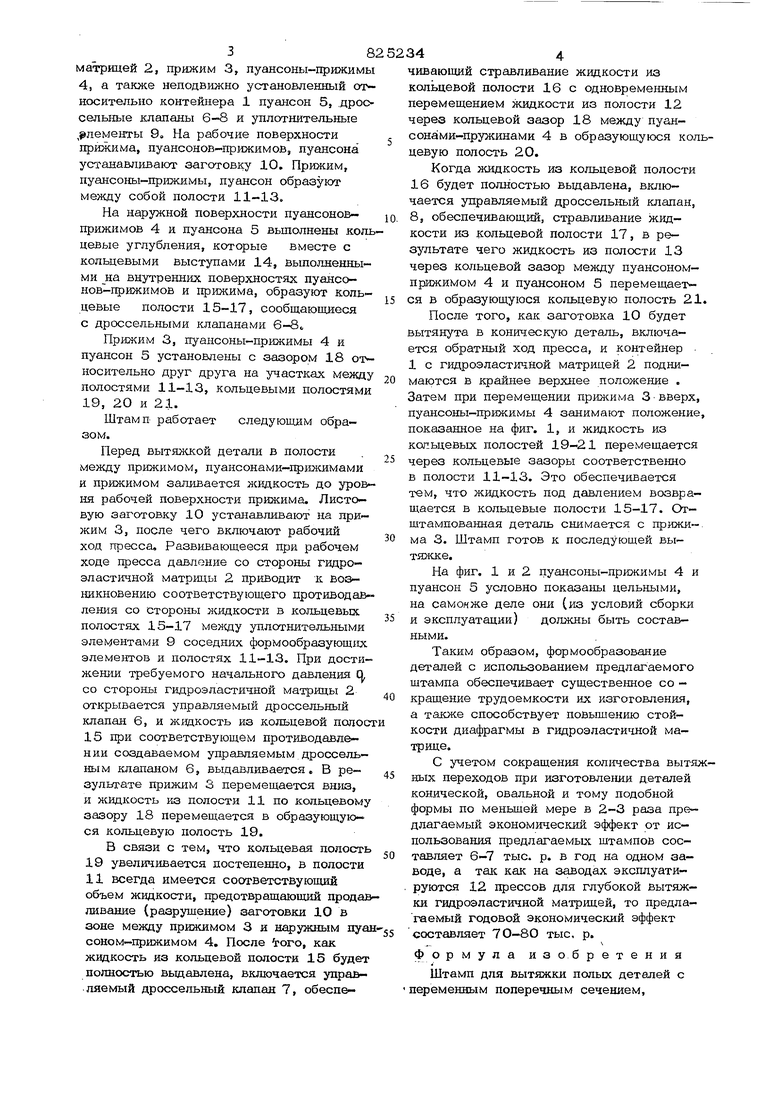

Изобретение относится к обработке | 1еталлов давлением и может быть исцояьаовано при изготовлении штамповкой из листа деталей с переменным по-, перечным сечением, Известен штамп для вытяжки полых деталей с переменным поперечным сечением содержащий гидроэластичную матри цу, телескопически установлешйхе жестки пуансон, пуансоны-прижимы и прижим, попарно образующие полости расположенные со стороны этих деталей, обращенно к ма-грице |l. Использование данного штампа обеспечивает изготовление деталей многопереходной вытяжкой с последовател ным удалением металлических колец из полостей после каждого перехода вытяжки, что сопряжёно с большими затратами средств и времени, Цель изобретения - снижение трудоем кости и ускорение вытяжки. Указанная цель достигается тем, полости заполнены гидравлической сзэе дои, на поверхности пуансона и наружных поверхностях пуансонов-прижимов выпооьнены кольцевые углубления, а на внутренних поверхностях пуансонов-прижимов и прижима - кольцевые выступы, имеющие высоту меньше высоты соответству - , ющего углубления, входящие в соответствукуоше кольцевые углубления в образующее кольцевые полости каждая кольцевая; полость снабжена управляемым дроссэль- ным клапаном, выполнена сообщающейся с с полостью, заполненной гидравлической средой, образованной той же парой инструментов, и имеет объем не меньше объема соответствующей полости: . На фиг. 1 noKaaaji предлагаемый штамп в исходном положении (левая сторона) и в момент начала вытяжки (правая стярона), на фиг. 2 - то же, в промежуточном положении (левая сторона) и в момент окончания процесса вытшккн (правая сторона). Штамп включает в себя контейнер 1 с оахопящейся в нем Гвдроэластичж матрицей 2, прижим 3, пуансоны-прижимы 4, а также неподвижно установленный относительно контейнера 1 пуансон 5, дрос сельные клапаны 6-8 и уплотнительные элементы 9. На рабочие поверхности прижима, пуансонов-прижимов, пуансона устанавливают заготовку 10. Прижим, пуансоны-прижимы, пуансон образуют между собой полости 11-13. На наружной поверхности пуансоновприжимов 4 и пуансона 5 вьшолнены коль цевые углубления, которые вместе с кольцевыми выступами 14, выполненными на внутренних поверхностях пуансонов-щэижимов и прижима, образуют кольцевые полости 15-17, сообщающиеся с дроссельными клапанами б-8 Прижим 3, пуансоны-прижимы 4 и пуансон 5 установлены с зазором 18 относительно друг друга на участках между полостями 11-13, кольцевыми полостями 19, 20 и 21. Штамп работает следующим образом. Перед вытялской детали в полости между прижимом, пуансонами-прижимами и прижимом заливается жидкость до уров ня рабочей поверхности прижима. Листовую заготовку 10 устанавливают на прижим 3, после чего включают рабочий ход пресса. Развивающееся при рабочем ходе пресса давление со стороны гидроэластичной матрицы 2 приводит К возникновению соответствующего противодавления со Стороны жидкости в кольцевых полостях 15-17 меладу уплотнительными элементами 9 соседних формообразующих элементов и полостях 11-13. При достижении требуемого начального давления CJ, со стороны гидроэластичной матрицы 2 открывается управляемый дроссельный клапан 6, и жидкость из кольцевой полос 15 при соответствующем противодавлении создаваемом управляемым дроссельны м клапаном 6, выдавливается . В ре зулнгате прижим 3 перемещается вниз, и жидкость из полости 11 по кольцевому зазору 18 перемещается в образующуюся кольцевую полость 19. В связи с тем, что кольцевая полость 19 увеличивается постепенно, в полости 11 всегда имеется соответствующий объем жидкости, предотвращающий продав ливание (разрушение) заготовки Ю в зоне между прижимом 3 и наружным пуа соном-прижимом 4. После ого, как жидкость из кольцевой полости 15 будет полностью вьщавлена, включается управляемый дроссельный клапан 7, обеспечивающий стравливание жидкости из кольцевой полости 16 с одновременным перемещением жидкости из полости 12 через кольцевой зазор 18 между пуансона1МИ-пружинами 4 в образующуюся кольцевую полость 20. Когда жидкость из кольцевой полости 16 будет полностью вьщавлена, включается управляемый дроссельный клапан, 8, обеспечивающий, стравливание жидкости из кольцевой полости 17, в результате чего жидкость из полости 13 через кольцевой зазор меноду пуансономприжимом 4 и пуансоном 5 перемещается в образующуюся кольцевую полость 21. После того, как заготовка 10 будет вытянута в коническую деталь, включается обратный ход пресса, и контейнер . 1 с гидроэластичной матрицей 2 поднимаются в крайнее верхнее положение . Затем при перемещении прижима 3 вверх, пуансоны-прижимы 4 занимают положение, показанное на фиг. 1, и жидкость из кольцевых полостей 19-21 перемещается через кольцевые зазоры соответственно в полости 11-13. Это обеспечивается тем, что жидкость под давлением возвращается в кольцевые полости 15-17. Отштампованная деталь снимается с прижи-. ма 3. Штамп готов к последующей вытяжке. На фиг. 1 и 2 пуансоны-прижимы 4 и пуансон 5 условно показаны цельными, на самояже деле они (из условий сборки и эксплуатации) должны быть составными. Таким образом, формообразование деталей с использованием предлагаемого щтампа обеспечивает существенное со кращение трудоемкости их изготовления, а также способствует повыщению стойкости диафрагмы в гидроэластичной матрице. С учетом сокращения количества вытяжных переходов при изготовлении деталей конической, овальной и тому подобной формы по меньщей мере в 2-3 раза предлагаемый экономический эффект от использования предлагаемых щтампов составляет 6-7 тыс. р. в год на одном заводе, а так как на заводах эксплуати. руются 12 прессов для глубокой вытяжки гидроэластичной матрицей, то предлагаемый годовой экономический эффект составляет 7О-8О тыс, р. формула изобретения Штамп для Вытяжки полых деталей с переменным поперечным сечением. содержащий гидроэластичную матрицу, телескопически установленные жесткий пуансон, пуансоны-прижимы и , попарно образующие полости, расположенные со стороны этих деталей, обращенной к матрице, отличающийс я тем, что, с целью снижения трудоем кости и ускорения вытяжки, полости заполнены гидравлической средой, на по верхности пуансона и наружных поверхностях пуансонов-прижимов выполнены кольцевые углубления, а на внутренних поверхностях пуансонов-прижимов и прижима - кольцевые выступы, имеющие высоту меньще высоты соответствующего 12 15 8 и

ШШ /УШ///////

фиг. 46 углубления, входящие в соответствующие кольцевые углубления и образующие кольцевые полости, каждая кольцевая полость снабжена управляемым дроссельным клапаном, выполнена сообщающейся с заполненной гидравлической средой полостью, образованной той же парой инструментов, и имеет объем не меныде объема соответствующей полости, Источш ки информации, принятые Во внимание при экспертизе 1. Авторское свидетельство СССР 593778, кл. В 21 D 22/ОО, 02.11.76. л.

//////////// ///////////

фае.г

Авторы

Даты

1981-04-30—Публикация

1979-06-25—Подача