Изобретение относится к области обработки металлов давлением, а именно к глубокой вытяжке полых деталей из листового металла и может быть использовано во всех отраслях машиностроения, изготавливающих полые детали из листовых заготовок.

Известен способ глубокой вытяжки с утонением материала, при котором осуществляют вытяжк1у с одновременным осаживанием фланца и созданием радиального подпора в торец его 1, который позволяет существенным образом расширить технологические возможности формообразования глубоких деталей за одну операцию. Однако использование этого способа не приводит к устранению фёстонообразования при вытяжке, вследствие чего коэффициент использования металла при вытяжке деталей из анизотропного материала не снижается.

Цель изобретения - повышение коэффициента использования анизотропного материала при изготовлении полых листовых деталей.

Эта цель достигается тем, что по предложенному способу глубокой вытяжки с утонением и одновременной осадкой фланца заготов1ки и созданием торцового подпора, перед вытяжкой осуществляют предварительную осадку заготовки в зоне фланца с обеспечением истечения металла от центра к периферии заготовки и степенью осадки, определяемой по формуле

So-S

(0,25- 0,3)г

Ср|

So

где Оо - исходная толщина заготовки;

S - толщина заготовки после предварительной осадки ее; Гер- средний коэффициент анизотропии.

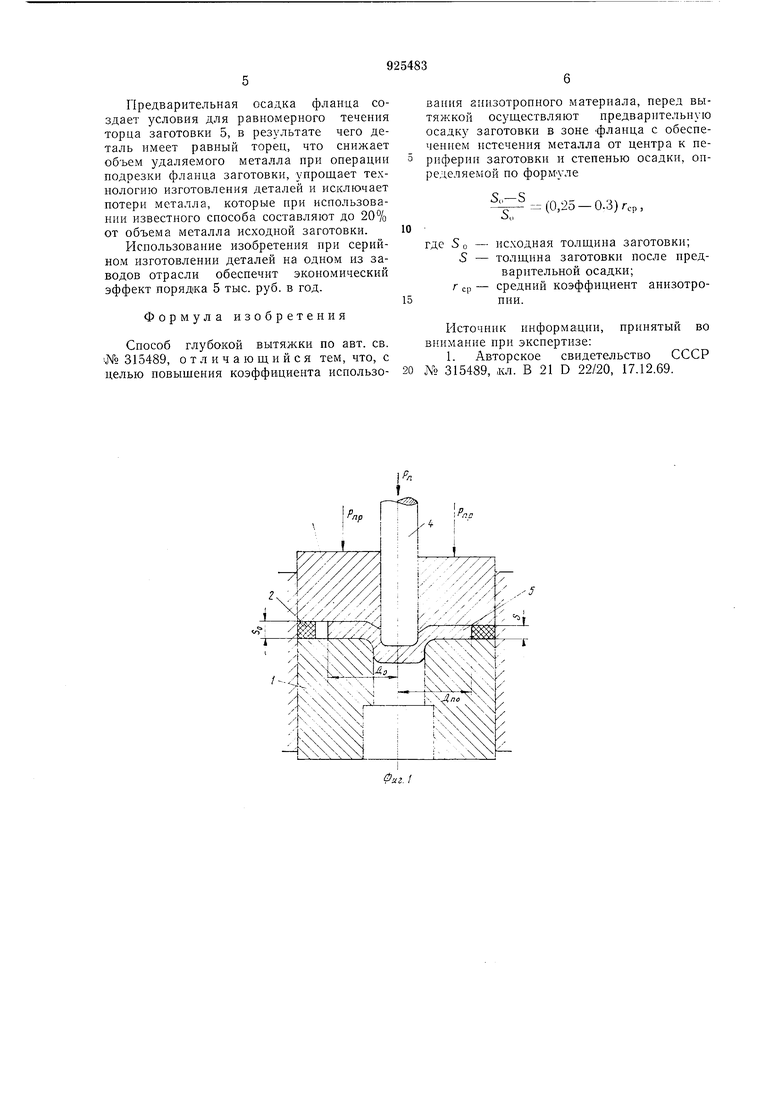

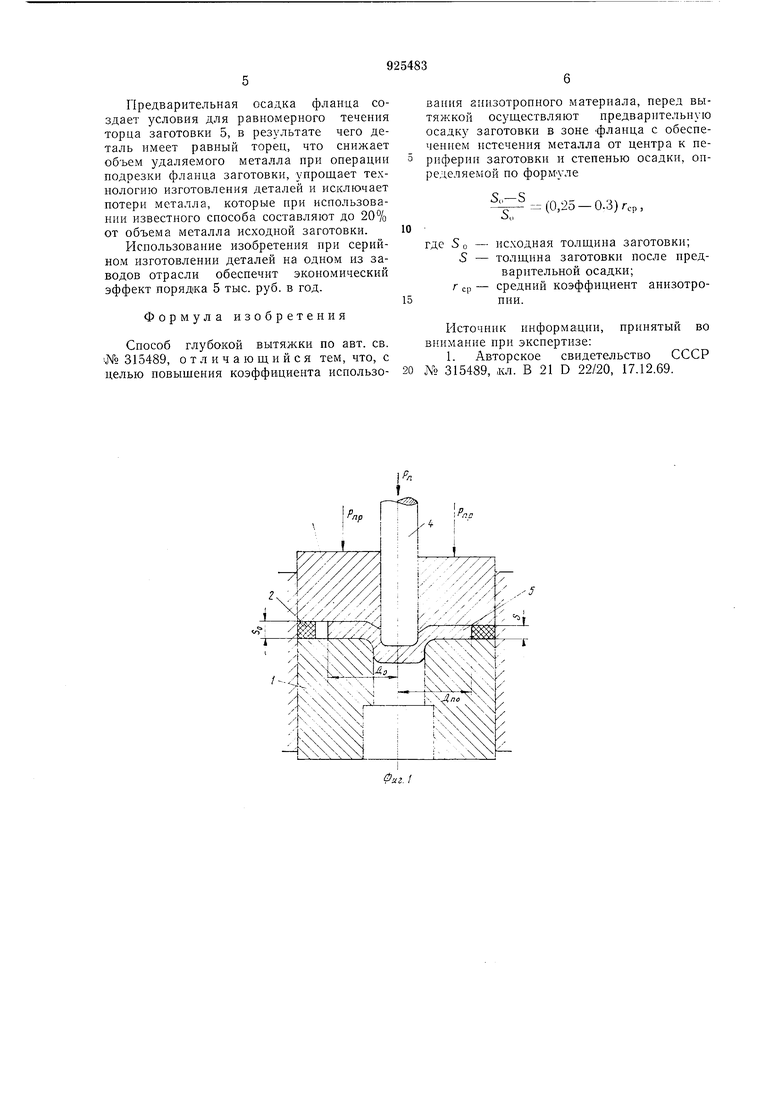

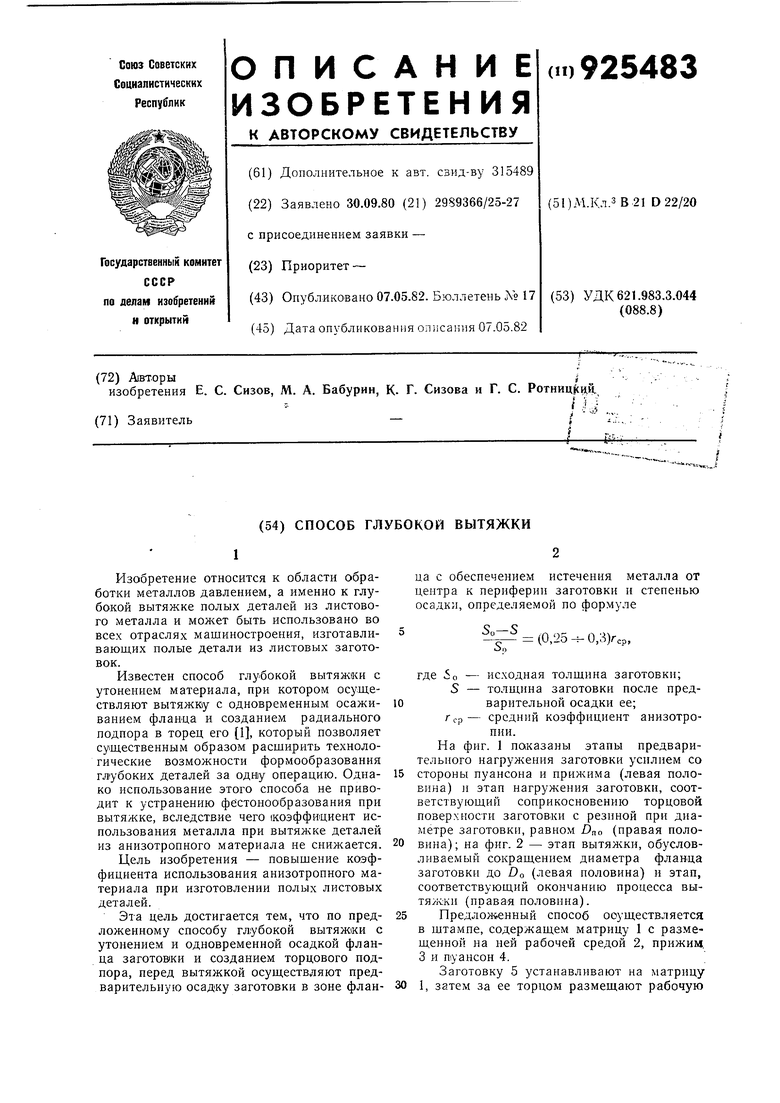

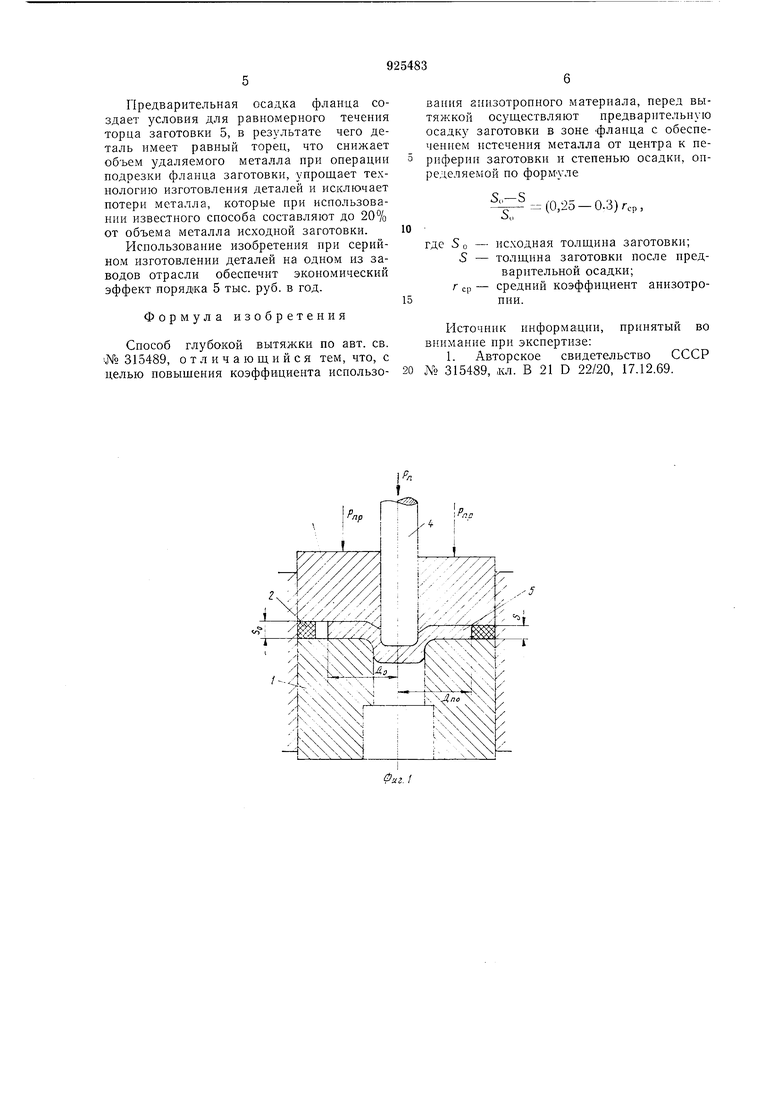

На фиг. 1 показаны этапы предварительного иагружения заготовки усилием со 15 стороны пуансона и прижима (левая половина) и этап нагружения заготовки, соответствующий соприкосновению торцовой поверхности заготовки с резиной при диаметре заготовки, равном О„о (правая половина); на фиг. 2 - этап вытяжки, обусловливаемый сокращением диаметра флан-ца заготовки до DO (левая половина) и этап, соответствующий окончанию процесса вытяжки (правая половина).

Предлол енный способ осуществляется в щтампе, содержащем матрицу 1 с размещенной на пей рабочей средой 2, прижим, 3 и niyancoH 4.

Заготовку 5 устанавливают на матрицу 30 1, затем за ее торцом размещают рабочую среду 2, в качестве которой может быть использована жидкость, пластичиый металл, резина. Объем рабочей среды Ур.с принимают меньше закрытого объема Уз.о, который ограничен осаждающими плоскостями прижима 3 и матрицы 1, а также цилиндрическнми поверхностями матрицы 1 и торца заготовки 5. Рабочую среду 3 размещают в закрытом объеме УЗ.С,- На чертеже, например, в качестве рабочей среды показано резиновое кольцо, внутренний диаметр которого принят больще исходного диаметра загоTOBKii D:,}гз условия Ур.с Vs.. После опускания прижима 3 до соприкосновения с заготовкой 5 пуансон 4 неремещают вниз и уеил: ем Р „р с его стороны создают предварительное нагружение заготовки 5 но внутренией кромке фланца заготовки 5. Прнчем усилием со стороны пуансона 4 осаждают материал у вытяжных кромок матрицы 1 и пуансона 4, не разрушая его. Затем уснлием Р„р со стороны нрижима 3 осуществляют предварительную осадк} фланца заготовки 5 с изменением исходной толщины S о до толщины S, в результате чего диа.метр D,, торцовой поверхности фланца заготовки 5 увеличивается до диаметра /) п о за счет истечения металла в радиальном нанравлении от.центра заготовки 5. Предварительную осадку осуществляют до те.х пор, пока тор1цовая поверхность фланца не упрется в рабочую среду 2. Дальнейщее опускание прижима 3 приводит к одновременному осаживанию фланца заготовки 5 и созданию радиального иодпора в его торец со стороны жомпримируемой рабочей среды 2, что наряду с усилием, приложенным к пуансоиу 4, приводит к истечению металла в вытяжной зазор между иуансоном 4 и матрицей 1. В результате наружный диаметр фланца заготовки 5 уменьшится сначала до О,,, а затем до диа.метр а детали D . Таким образом, предварительная осадка флаица с истечением металла в радиальном направлении от центра заготовки -г4:5°+г90

Осущ,ествляют процесс вытяжки в соответствии с вышеизложенным. При создании давления Р пр на прижиме 3 иорядка 700 МПа осуществляют предварительную осадку фланца заготовки 5 с изменением исходной толщины So до толщины S, которая

И -

(0,25определяется из условия

So

4-0,3) г ср, откуда S :5o-0,3 г,р -So S 1,5-0,3 - 0,52 1,,25 мм.

Объем рабочей среды 2 подбирают таким образом, чтобы после предварительной осадки фланца заготовки 5 с толщииой 5о 1,5 мм до толщины ,25 мм торцовая поверхность ее уперлась бы в рабочую среду 2. Дальнейщее опускание прижима 3 приводит к одновременному осаживанию фланца заготовки 5 и созданию радиального подпора в торде флавца заготовки 5, что наряду с усилием пуансона 4 Ра 18 kH ириводит к истечению металла в вытяжной зазор между матрицей 1 и пуансоном 4. В результате получают деталь без образования фестонов, которые имеют место в известном техническом рещенин. сцосооствует выравииваиию механических свойств во фланцевой части заготовки, что приводит к вытяжке иолых деталей без «фестонов. В результате этого практически отпадает необходимость последующего даления фестонов, и повыщается коэффициент иснользования металла. Следует отметить, что че.м больще средний коэффициент анизотропии листового металла, тем оольщую степень предварительной осадки фланца заготовки 5 необходимо задавать для выравнивання механических свойств фланцевой части заготовки 5. Установлена следующая экспериментальная зависимость между указаиш ши иа заметрами: -о-(0,25-0,3).г,р, Экспериментально было устарювлеио, что если стеиень деформации нри иредвар; тельиой осадке меиьше 0,25 Тс, то в процессе дальнейшей осадки заготовки 5 с истечением металла в радиальном направлении от центра заготовки 5 не создаются условия для равномерного течения торца заготовки 5. В результате по торцу заготовки 5 образуются «фестоны. Если степень деформации больще 0,3 Гс,, то возрастает усилие вытяжки, так как в результате осадки еще большая площадь фланца оказывается иод прижимом 3 и процесс становится энергетически не выгодным. Пример изготовления цилиндрической детали с внутренним диаметром D,,6 мм, толщииой 5д 1 мм, высотой .мм н диаметром фланца D,, 10 мм из алюминиевого силава АЛ1цАМ. Диаметр коитейнера Z) мм. Толщииа заготовки 5 1,5 мм. Диаметр заготовки 5 для вытяжки устанавливается из условия постоянства объема металла до и после вытяжки и равен мм. Диаметр матрицы I равен 8 мм. Средний коэффициент анизотронии заготовки из АМцАМ + 0,965 -0,328 ( 9

Предварительная осадка фланца создает условия для равномерного течения торца заготовки 5, в результате чего деталь имеет равный торец, что снижает объем удаляемого металла при операции подрезки фланца заготовки, упрощает технологию изготовления деталей и исключает потери металла, которые нри использовании известного способа составляют до 20% от объема металла исходной заготовки.

Использование изобретения при серийном изготовлении деталей на одном из заводов отрасли обеспечит экономический эффект порядка 5 тыс. руб. в год.

Формула изобретения

Способ глубокой вытяжки по авт. св. № 315489, отличающийся тем, что, с целью повышения коэффициента исцользования ацизотропного материала, перед вытяжкой осуществляют предварительную осадку заготовки в зоне фланца с обеспечением истечения металла от центра к периферии заготовки и степенью осадки, определяемой по формуле

сс

iJdvJ/,-, ,-, г-ГЧ

- (0,2о - 0.3) 7-ср ,

Jti

10

где So - исходная толщина заготовки;

5 - толщина заготовки после предварительной осадки; г ср - средний коэффициент анизотро15ПИИ.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР 20 Хо 315489, ,кл. В 21 D 22/20, 17.12.69.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Способ изготовления полых деталей с фланцем | 1984 |

|

SU1186325A1 |

| Заготовка для глубокой вытяжки | 1981 |

|

SU958010A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1998 |

|

RU2146981C1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1017409A1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| Прижим к устройству для гидромеханической вытяжки | 1980 |

|

SU912341A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

.-5

Авторы

Даты

1982-05-07—Публикация

1980-09-30—Подача