I

Изобретергле относится к штамповке и может найти применение, в частности, для обработки отверстий.

Известен инструмент для обработки материалов давлением, имеющий рельефную рабочую поверхность, состоящую из канавок и расположенных между ними выпуклых участков

Рельефы расположены хаотически, поэтому при разбортовке может произойти разрушение получаемых изделий из-за резкого изменения условий трения в процессе деформирования.

Наиболее близким по техническому решению к изобретению является инструмент для обработки материалов давлением, имеющий форму усеченного конуса, на поверхности которого равномерно расположены канавки вдоль образующей в несколько рядов по высоте со смещ-ением на полшага канавок последующего ряда относительно канавок предыдущего ря«да 2.

При обработке материалов данным ин- струментом в месте перехода от одного ряда канавок к другому может произойти разрушение заготовки из-за резкого изменения условий трения. Расположение канавок вдоль образующей конической поверхности и постоянная их ширина не приводят к возникновению сжимающих усилий в обрабатываемой заготовке. По мере увеличения диаметра конической . части инструмента ее поверхность era новится менее рельефной. Это являемся причиной снижения качества готового изделия я ограничения допустимой степени деформации..

Цель изобретения - повышение качесгва получаемых изделий.

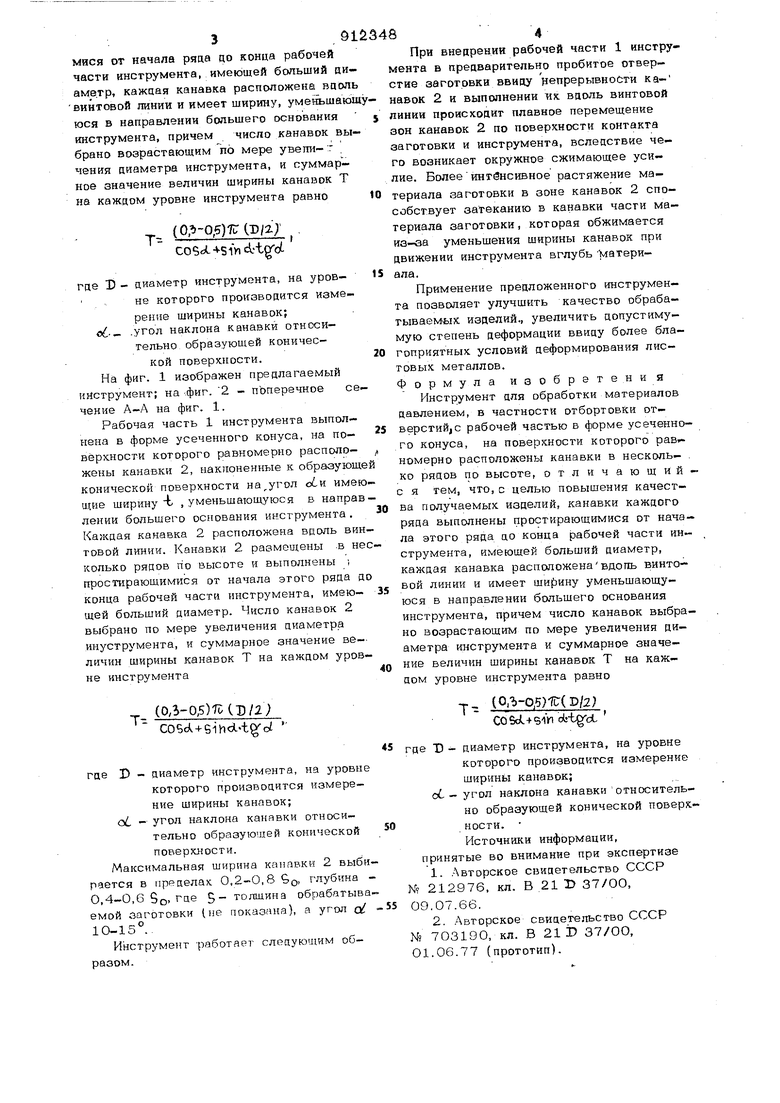

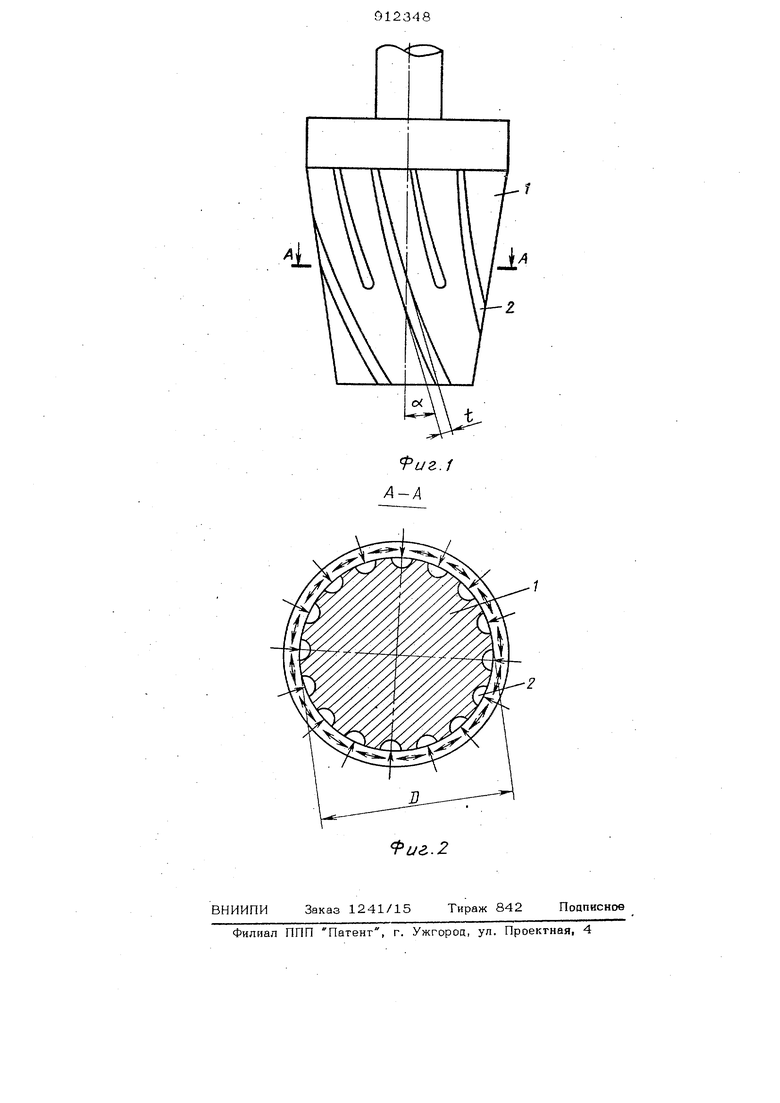

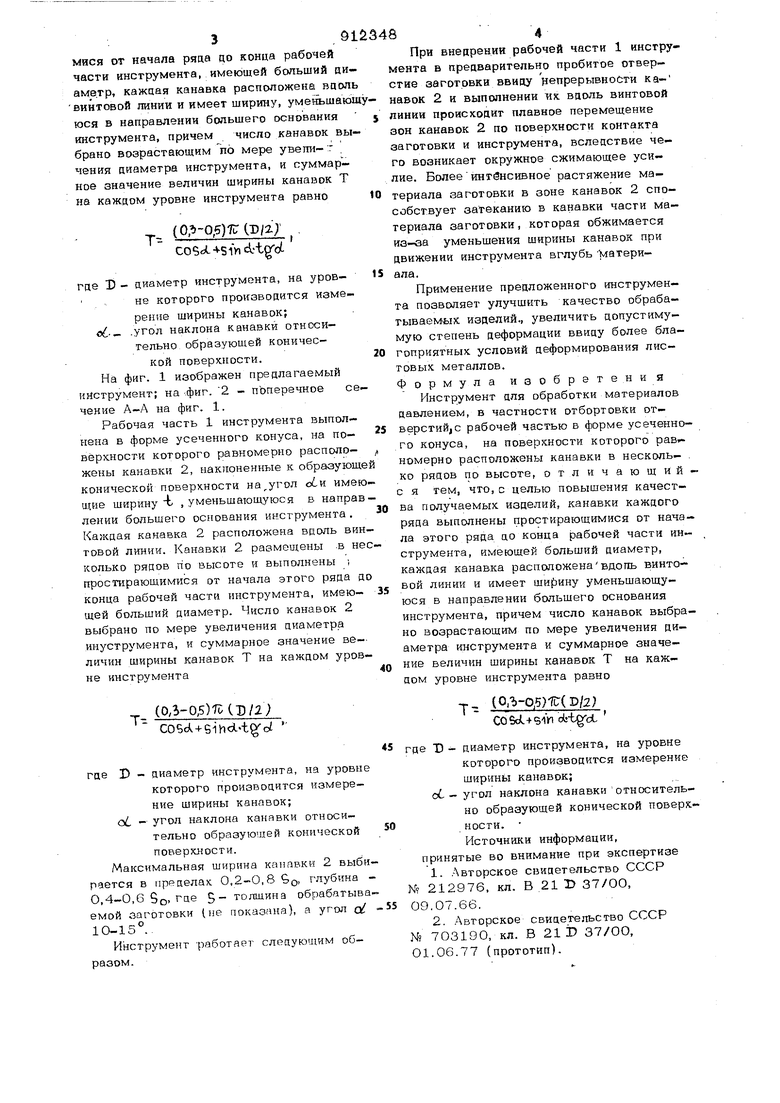

Поставленная цель достигается тем, что в инструменте с рабочей частью в форме усеченного конуса, на поверхности которого равномерно расположены канавки в несколько рядов по высоте, канавки каждого ряда выполнены простирающн-. мися от начала ряда до конца рабочей части инструмента, имеющей больший ди аметр, каждая канавка расположена вцол винтовой линии и имеет ширину, юся в направлении большего основания инструмента, причем число канавок вы брано возрастающим по мере увет1- чения диаметра инструмента, и суммар ное значение величин ширины канавок Т на каждом уровне инструмента равно т (о. . COSol- Slttd-t ot где D - диаметр инструмента, на уровне которого производится измерение ширины канавок; еС. .угол наклона канавки относительно образующей конической поверкности. На фиг. 1 изображен предлагаемый инструмент; на -фиг. 2 - пЬперечное се чение А-А на фиг. 1. Рабочая часть 1 инструмента выполнена в форме усеченного конуса, на по- вёрхносги которого равномерно располо- жены канавки 2, наклоненные к образующ конической поверкности оби име щие ширину Ь .уменьшающуюся Е. напра лении большего основания инструмента . Каждая канавка 2 расположена вдоль ви товой линии. Канавки 2 размещены .в н колько рядов по высоте и выполнены , простирающимися от начала этого ряда д конца рабочей части инструмента, имею- щей больший диаметр. Число канавок 2 выбрано по мере увеличения диаметра инуструмента, и суммарное значение ве- личин ширины канавок Т на каждом уров не инструмента

Т- (03-0.5)(1)/2) COSd + sihd-t oi

где D - диаметр инструмента, на уровне которого производится измерение ширины канавок; oL - угол наклона канавки относительно образующей конической поверхности.

Максимальная ширина канавки 2 выбирается в пределах. 0,2-О,8 9о. глубина 0,4-0,6 So 5 толщина обрабатываемой заготовки (не показана), а угол с

ч Ч ., Г-. о

10-10 ..

Инструмент работает слецуюишм образом.

Т- .(Db;

COSdL+SWokt oL

где Т - диаметр инструмента, на уровне которого производится измерение ширины канавок;

cL - угол наклона канавки относительно образующей конической поверхности.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 212976. кл. В .21 В 37/00,

09,07.66.

2.Авторское свидетельство СССР № 703190, кл. В 21 Ь 37/ОО, О1.06.77 (прототип). При внедрении рабочей части 1 инструмента в предварительно пробитое отверстие заготовки ввиду непрерывности канавок 2 и выполнении ик вдоль винтовой линии происходит плавное перемещение зон канавок 2 по поверхности контакта заготовки и инструмента, вследствие чего возникает окружное сжимающее усилие. Болееинтенсивное растяжение материала заготовки в зоне канавок 2 способствует затеканию в канавки части материала заготовки, которая обжимается из-аа уменьшения ширины канавок при движении инструмента вглубь матери- ала. Применение предложенного инструмента позволяет улучшить качество обрабатываемых изделий., увеличить допустиму- мую степень деформации ввиду более благоприятных условий деформирования листовых металлов. Формула изобретения Инструмент для обработки материалов давлением, в частности отбортовки от- верстий,с рабочей частью в форме усеченно- .го конуса, на поверхности которого рав номерно расположены канавки в несколь- . ко рядов по высоте, отличающий - с я тем, что, с целью повышения качества получаемых изделий, канавки каждого ряда выполнены простирающимися от начала этого ряда цо конца рабочей части инструмента, имеющей больший диаметр, каждая канавка расположенавдопь винтовой линии и имеет уменьшающуюся в направлении большего основания инструмента, причем число канавок выбрано возрастающим по мере увеличения диаметра инструмента и суммарное значение величин ширины канавок Т на каждом уровне инструмента равно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления винтовых деталей и устройство для его осуществления | 1980 |

|

SU980897A1 |

| Инструмент для холодной обработки листового материала | 1977 |

|

SU703190A1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ПРЕИМУЩЕСТВЕННО ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2125494C1 |

| Способ нанесения на прокат кольцевого концентратора напряжений | 1989 |

|

SU1639895A1 |

| Способ изготовления пластинчатого изделия с рифленой поверхностью | 1989 |

|

SU1722696A1 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2285601C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2280551C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| СПОСОБЫ ФОРМОВАНИЯ МЕТАЛЛИЧЕСКОГО И ФАСОННОГО ИЗДЕЛИЙ, НАРЕЗНАЯ РАСПОРКА ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ СОЕДИНЕНИИ СЕКЦИЙ БУРИЛЬНОЙ ТРУБЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2259459C2 |

Авторы

Даты

1982-03-15—Публикация

1980-07-14—Подача