(54) СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В КОРПУСАХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ШТЕКЕРА (ВАРИАНТЫ) | 1997 |

|

RU2110819C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО СОЕДИНИТЕЛЯ (ВАРИАНТЫ) | 1996 |

|

RU2152061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЯ ВОЛОКОННО-ОПТИЧЕСКОГО КАБЕЛЯ (ВАРИАНТЫ) | 1997 |

|

RU2173474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ НАКОНЕЧНИКОВ ДЛЯ ВОЛОКОННО-ОПТИЧЕСКИХ СОЕДИНИТЕЛЕЙ | 2012 |

|

RU2509752C2 |

| Способ изготовления глубоких отверстий малых диаметров с повышенными точностными характеристиками в корпусных деталях, изготовляемых из деформируемых материалов | 2020 |

|

RU2751934C1 |

| Устройство для абразивной обработки отверстий | 1989 |

|

SU1683995A1 |

| ПНЕВМАТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2029235C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН | 1996 |

|

RU2210797C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИЛКИ РАЗЪЕМНОГО ОПТИЧЕСКОГО СОЕДИНИТЕЛЯ | 1992 |

|

RU2050562C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СОЕДИНИТЕЛЬ, ИСПОЛЬЗУЕМЫЙ В НЕМ НАКОНЕЧНИК И СПОСОБ ИЗГОТОВЛЕНИЯ НАКОНЕЧНИКА | 1999 |

|

RU2264640C2 |

1

Изобретение отводится к технологии получения отверстий малых диаметров в прецизионных деталях, в частности к способам получения отверстий в наконечниках оптических соединителей.

Наиболее близким техническим решением к предлагаемому способу является способ получения отверстий в жиклерах и тому подобных деталях, заключающийся в том, что вначале в заготовке сверлят отверстие несколько большего диаметра, а затем производят обжатие детали с одновременным контролем величины расхода воздуха, пропускаемого через жиклеры 1.

Недостатком данного способа является то, что получают необходимую точность плоплади сечения отверстий, а геометрическая форма получается произвольная.

Целью изобретения является повышение геометрической точности отверстий.

Поставленная цель достигается тем, что согласно способу получения отверстий малых диа.метров, заключаюш.емуся в том, что вначале предварительно сверлят отверстия несколько большего диаметра, а затем осушествляют обжатие стенок детали, предварительное отверстие сверлят диаметро.м

в 1,05-1,25 раза больше заданного, после чего в него вводят калиброванную проволоку, а в процессе обжатия детали одновременно осуществляют протягивание проволоки с постоянной скоростью и регулируют

5 усилие натяжения.

Способ применения для

изготовления отверстий малых диаметров в прецизионных деталях, в частности, в наконечниках оптических соединителей.

10 Выбор величин1 1 изготавливаемых отверстий в данном случае опред,еляется диаметра.ми оптических волокон, применяемых в волоконно-оптических системах связи (ВОСС) по международным и отечественным стандартам.

5 Диаметры выпускаемых оптических волокон от 25 мкм до 150 мкм, и при изготовлении соединительных элементов ВОСС необходимо изготавливать отверстия с высокой геометрической точностью, причем

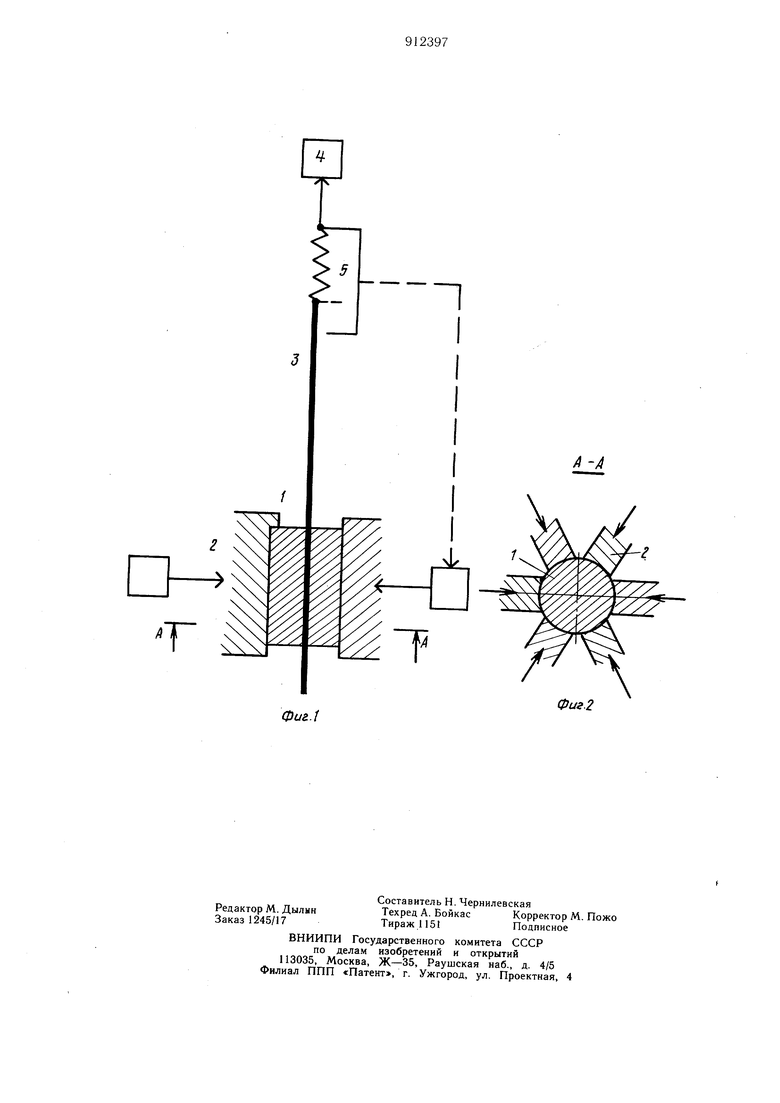

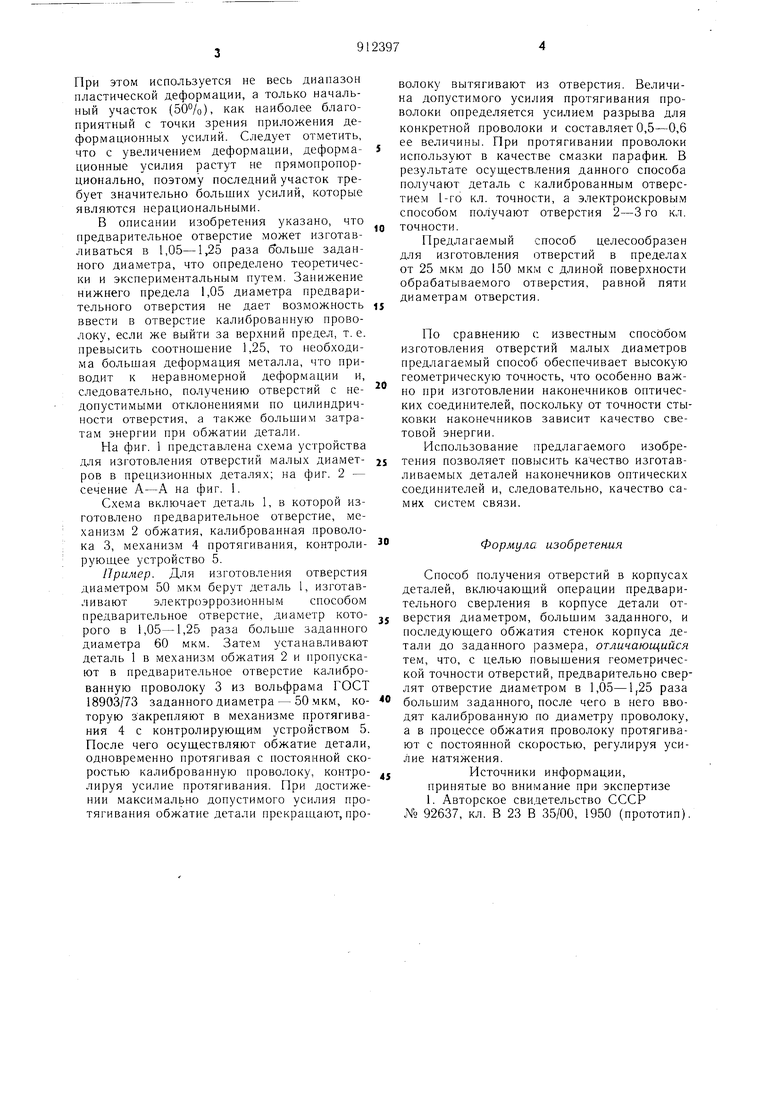

20 допуск на отклонение геометрических параметров не должен превышать 0,3 мкм. Этот способ целесообразен для изготовления отверстий в деталях из мягких материалов, например латуней и алю.миния, имеющих степень деформации не менее 30-40°/о. При этом используется не весь диапазон пластической деформации, а только начальный участок (50%), как наиболее благоприятный с точки зрения приложения деформационных усилий. Следует отметить, что с увеличением деформации, деформационные усилия растут не прямопронорционально, поэтому последний участок требует значительно больших усилий, которые являются нерациональными. В описании изобретения указано, что предварительное отверстие может изготавливаться в 1,05-1,25 раза больше заданного диаметра, что определено теоретически и экспериментальным путем. Занижение нижнего предела 1,05 диаметра предварительного отверстия не дает возможность ввести в отверстие калиброванную проволоку, если же выйти за верхний предел, т.е. превысить соотношение 1,25, то необходима большая деформация металла, что приводит к неравномерной деформации и, следовательно, получению отверстий с недопустимыми отклонениями но цилиндричности отверстия, а также большим затратам энергии при обжатии детали. На фиг. 1 представлена схема устройства для изготовления отверстий малых диаметров в прецизионных деталях; на фиг. 2 - сечение А-А на фиг. 1. Схема включает деталь 1, в которой изготовлено предварительное отверстие, механизм 2 обжатия, калиброванная проволока 3, механизм 4 протягивания, контролируюшее устройство 5. Пример. Для изготовления отверстия диа.метром 50 мкм берут деталь 1, изготавливают электроэррозионным способом предварительное отверстие, диаметр которого в 1,05-1,25 раза больше заданного диаметра 60 мкм. Затем устанавливают деталь 1 в механизм обжатия 2 и пропускают в предварительное отверстие калиброванную проволоку 3 из вольфрама ГОСТ 18903/73 заданного диаметра - 50 мкм, которую закрепляют в механизме протягивания 4 с контролирующим устройством 5. После чего осуществляют обжатие детали, одновременно протягивая с постоянной скоростью калиброванную проволоку, контролируя усилие протягивания. При достижении максимально допустимого усилия протягивания обжатие детали прекращают, проволоку вытягивают из отверстия. Величина допустимого усилия протягивания проволоки определяется усилием разрыва для конкретной проволоки и составляет 0,5-0,6 ее величины. При протягивании проволоки используют в качестве смазки парафин. В результате осуществления данного способа получают деталь с калиброванным отверстием 1-го кл. точности, а электроискровым способом получают отверстия 2-3 го кл. точности. Предлагаемый способ целесообразен для изготовления отверстий в пределах от 25 мкм до 150 мкм с длиной поверхности обрабатываемого отверстия, равной пяти диаметрам отверстия. По сравнению с известным способом изготовления отверстий малых диаметров предлагаемый способ обеспечивает высокую геометрическую точность, что особенно важно при изготовлении наконечников оптических соединителей, поскольку от точности стыковки наконечников зависит качество световой энергии. Использование предлагаемого изобретения позволяет повысить качество изготавливаемых деталей наконечников оптических соединителей и, следовательно, качество самих систем связи. Формула изобретения Способ получения отверстий в корпусах деталей, включающий операции предварительного сверления в корпусе детали отверстия диаметром, большим заданного, и последующего обжатия стенок корпуса детали до заданного размера, отличающийся тем, что, с целью повышения геометрической точности отверстий, предварительно сверлят отверстие диаметром в 1,05-1,25 раза большим заданного, после чего в него вводят калиброванную по диаметру проволоку, а в процессе обжатия проволоку протягивают с постоянной скоростью, регулируя усилие натяжения. Источники информации, принятые во внимание при экспертизе 1. Авторское сви.детельство СССР 92637, кл. В 23 В 35/00, 1950 (прототип).

Авторы

Даты

1982-03-15—Публикация

1980-01-29—Подача