1

Изобретение относится к способам разделительной плазменно-дуговой резки и может быть использовано для резки металлов толщиной до 60 мм в различных отраслях народного хозяйства при использовании в качестве плазмообразующей среды технического азота.

Известен способ плазменно-дуговой Ю резки в среде технического азота,при котором величину тока режущей дуги изменяют по периодическому закону

ll

Недостатком этого способа являет- j

ся то, что его выполняют при неизменном расходе плазмообразующего газа. Поэтому при выборе расхода газа, исходя из предотвращения двойного дугообразования при горении 20 дуги на токе паузы, данный расход газа не гарантирует отсутствия двойного дугообразования при горении дуги на токе, равном току в импульсе. Вместе с .тем выбор расхода плазмо- 25 образуклдего газа, гарантирукхцего отсутствие двойного дугообразования при горении дуги на токе, равнсмл току в импульсе, обуславливает неоправданное увеличение расхода газа JQ

при горении дуги на токе паузы и снижение .технико-экономических показателей процесса резки.

Известен способ плазменно-дуговой резки, выполняемый в среде технического азота, при котором режимы резки, гарантирующие высокую долговечность элементов дугового плазмотрона, выбирают исходя из диаграммы предельнодопустимых режимов. Эта диаграмма, построенная в координатах ток-расход плазмообразукядего газа, имеет вид С-образной кривой,у которой нижний участок характеризует условия работы, сопла плазмотрона, а верхний участок определяет условия работы вольфрамового стержневого катода 23 .

Однако при максимально допустимых плотностях тока сошта данного диаметра обеспечивается выполнение процесса резки при сравнительно ограниченных расходах плазмообразующего газа (не свыше 3,0-4,0 , что ограничивает напряжение на дуге и ограничивает производительность выполнения резательных работ. Увеличение же расхода газа с целью обеспечения повышения напряжения на дуге обуславливает неизбежное уменьшение

величины рабочего тока, что также не обеспечивает существенного повышения производительности резки. При этом режимам, обеспечивающим максимальное значение плотности тока в канале сопла, соответствует строго определенный расход плазмообразующего газа. Данное обстоятельство, связанное с необходимостью поддержания строго определенных режимных параметров процесса, в ряде случаев затруднено поэтому, исходя из необходимости гарантирования высокой долговечности элементов дугового плазмотрона, процесс резки выполняют при заниженных значениях тока для сопла данного диаметра, что, в свою очеред снижает производительность резки.

Кроме того, режимы, выбранные исхдя из обеспечения высокой долговечноти элементов дугового .плазмотрона, н всегда являются оптимальными с точки зрения обеспечения ими высокого качества кромок реза, характеризуемого полным отсутствием натеков выплавленного металла на нижних кромках реза, что усложняет настройку режима работы резательного .плазмотрона, которая характеризуется двухстадийным выборо режимных параметров t на первой стади их выбирают исходя из необходимости гарантирования высокой долговечности элементов другого плазмотрона, а затем корректируют с целью обеспечения ими соответствукядего качества кромок реза.

Это вызывает непроизводительные простои резательного оборудования, обусловленные необходимостью подбора соответствующих режимов.

Известен способ плазменно-дуговой резки, при котором изменяют величину тока режущей дуги и расход плазмообразующего гаэа з .

Недостатком данного способа является то, что он не гарантирует высокой долговечности вольфрамового стержневого катода. Повышение тока одновременно с увеличением расхода газа неблагоприятно сказывается на долговечности вольфрамового стержневого катода, обуславливая эрозионное разрушение вольфрамового катода. Это разрушение катода обусловлено химичеким взаимодействием азота с материалом катодом, вследствие того, что азот взаимодействует с вольфрамом, образуя нитриды в.ольфрама, а также локальным перегревом рабочего торца электрода, обусловленного его нагревом катодным пятном.

Цель изобретения - повышение производительности-обработки и качества кромок реза, а также гарантирование высокой долговечности элементов плазмотрона при выполнении резки в среде азота.. ,

Цель достигается тем, что последовательно чередуют по периодически повторяющемуся закону трехступенчатое изменение тока и расхода плазмообразющего газа, на первой ступени повышают расход плазмообразующего газа, величину тока режущей дуги сохраняют неизменной, при рйботе на второй ступени повышение тока синхронизируют с уменьшением расхода плазмообразующег газа, а при работе на третьей ступени уменьшение тока синхронизируют с уменьшением расхода плазмообразующе-го газа, причем суммарную длительнос всех ступеней принимают равной 0,30,5 с при равенстве длительностей каждой ступени между собой, а расход газа при работе на первой ступени повышают в 1,3-1,7 раза по сравнению с предельно допустимым значением для данного тока.

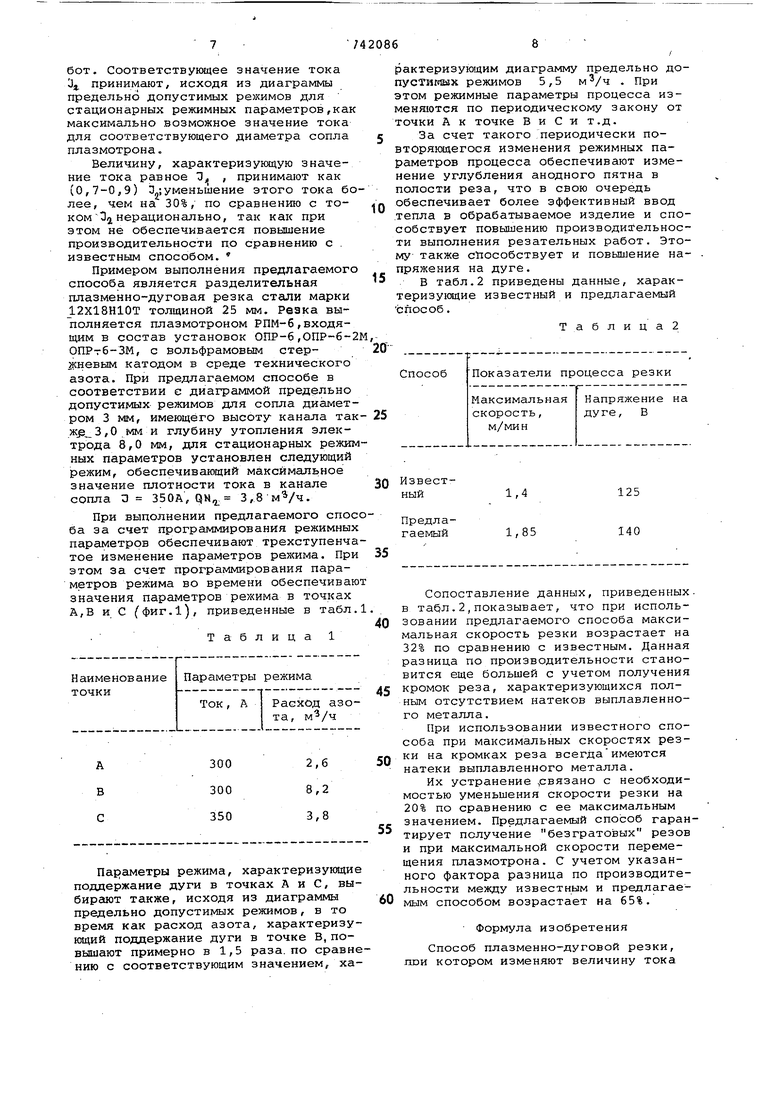

На фиг. 1 изображена диаграмма предельно допустимых режимов при стационарных режимных параметрах, а также диаграмма выбора режимных параметров ; на фиг.2- изменение режимных параметров во времени.

Соответствующие режимные параметры процесса приведены на фиг.2 в масштабе 1:2.

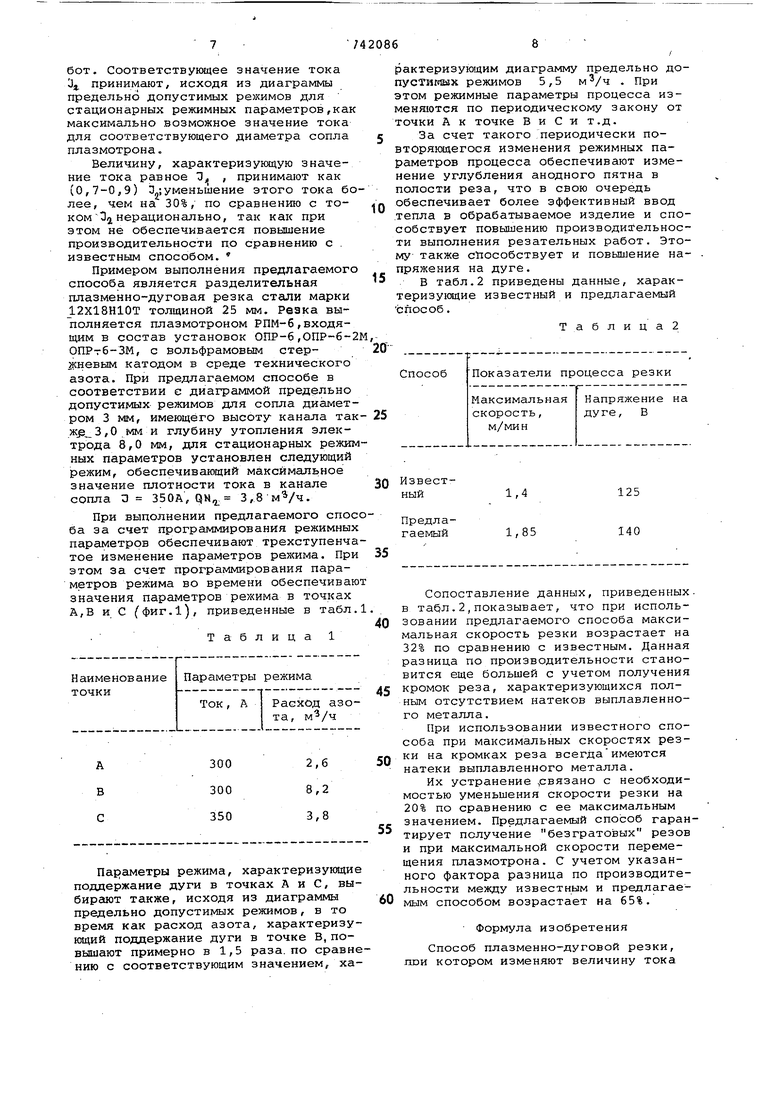

На чертежах обозначено:область 1 предельно допустимых режимов, характеризующих условия работы сопла плазмотрона, область 2 предельно допустимых режимов, характеризующих условия работы сопла плазмотрона и вольфрамового стержневого катода, область 3 предельно допустимых режимов, характеризующих условия ра- . боты вольфрамового стержневого катода при стационарных режимных параметрах, первая ступень 4 изменения режимных параметров процесса, вторая ступень 5 изменения режимных параметров процесса, третья ступень 6 изменения режимных параметров процесса, область 7 рабочих режимов, Р - область двойного дугообразования при стсщионарных режимных параметрах, Е - область рабочих режимов при стационарных режимных параметрах, 3 - значение тока режущей дуги, / - значение тока режущей дуги при работе на первой ступени,Jт. максимальное значение тока при работе на второй ступени,Q - значение расхода плазмообразующего газа,Q минимальное значение расхода газа при работе на первой ступени, Qi минимальное значение расхода газа при работе на второй ступени,Qg максимальное значение расхода газа при работе на второй ступени. А,В, С - точки, характеризующие режимные параметры процесса на каждой ступени D - область рабочих режимов,t время, время изменения режимных параметров процесса при работе дугового плазмотрона на первой ступени, t J - время изменения режимных параметров процесса при работе дугового плазмотрона на второй ступени,tj время изменения режимных параметров процесса при работе дугового плазмотрона на третьей ступени. Способ осуществляют следующим образом, Между электродом, установленным .в камере дугового плазмотрона, и обрабатываемым изделием возбуждают плазменную дугу и в процессе резки изменяют по определенHONiy закону режимные параметры процесса: величину тока режущей дуги 3 и расход плазмообразующего газа Q . Режимные параметры выбирают исходя из диаг раммы предельно допустимых режимов, которая характеризует соответствующи режимные параметры при постоянном значении тока и расхода газа. Услови работы сопла дугового плазмотрона ха рактеризует область 1, которая носит возрастающий характер, т.е. всякое увеличение -рабочего тока обуславлива необходимость увеличения расхода пла змообразующего газа с целью предотвращения двойного дугообразования. Со ответственно область 2 характеризует предельно допустимые режимы, характе ризующие работу вольфрамового стержн вого катода, и она имеет падающий ха рактер, т.е. чем больше должна быть величина рабочего тока, тем соответс венно меньшим должен быть расход плазмообразующего газа с целью предо вращения эрозии вольфрамового катоца. Область 3, являющаяся пересечением областей 1 и 2, характеризует те режимы при стационарных режимных параметрах, при которых имеет место как эрозия катода, так и разрущение сопла вследствие двойного дугообразования. То есть, все возможные режимы резки при стационарных режимных параметрах лежат в области Е, ограниченной областями 1 и 2. Соответственно те режимы, которые лежат в области F, не могут быть использованы при резке плазмотрона со стержневым катодом, так как не гарантирует долковечность элементов- .дугового плазмо трона при стационарных режимных параметрах процесса. Поэтому при выполнении предлагавмого способа при его осуществлении на первой ступени 4 в течение време ни t , повышают расход плазмообразующего газа от значения Q до й в то время, как значение тока режущей дуги D сохраняют постоянным. Точки А и В характеризуют граничные режимные параметры плазменной дуги при работе на данной ступени. Несмотря на то, что увеличение расхода плазмообразующего газа на данной ступени производят на 30-70% больше, чем это допускает область 2, эрозия катода при этом отсутствует. Это обу словлено тем фактом, что разрушение катода связано с определенным временем горения плазменной дуги t . А гак как t принимают незначительным, то за это время эрозия катоца произойти не успевает, несмотря на то, что точка В лежит вне области предельно допустимых режимов. Затем в течение времени t повышают значение тока от 3 до , , а расход плазмообразующего газа уменьшают от Qj до Q 2 1очки В и С характеризуют в течение времени tj , граничные условия поддержания плазменной дуги на второй ступени изменения режимных параметров 5. Таким образом, область D характеризует область рабочих режимов при выполнении предлагаемого способа резки, которую ограничивает треугольник ABC. При этом условия поддержания дуги в двух точках А и С выбирают ле-. жащими внутри области Е, которая характеризует область рабочих режимов при стационарных режимных параметрах процесса, а условия поддержания дуги в точке В выбирают вне области Е, Отсутствие эрозии катода при существенном возрастании расхода плазмообразующего газа обуславливается тем, что режим поддержания горения дуги на данном расходе газа весьма ограничен по времени, в то время как последующий режим поддержания дуги в точке С не представляет опасности для работы катода, а режим горения дуги, отвечающий ее поддержанию в точке А, вообще не представляет никакой опасности для стержневого вольфрамового катода и является как бы своеобразным режимом отдыха, характеризующим-работу катода. Поэтому все режимы, лежащие в области 7, гарантируют высокую долговечность элементов дугового плазмотрона, определяемую условиями работы катода и сопла. В то же время, за счет соответст-г вующего увеличения расхода газа, отвечающего поддержанию плазменной дуги при режимных параметрах, отвечающих точке В, обеспечивают повышение напряжения на дуге, что в свою очередь способствует повышению производительности выполнения резательных работ. Этому также способствует периодическое изменение таких режимных параметров, как величина тока и расход плазмообразуюадего газа, что обуславливает изменение глубины анодного пятна в полости реза при работе на каждой ступени и способствует более эффективному вводу тепла в обрабатываемое изделие. Соотношение между t, t и t обычно принимают равными между собой. Однако выбор t обеспечивает дополнительное повышение производительности выполнения резательных работ. Соответствующее значение тока Oj принимают, исходя из диаграммы предельно допустимых режимов для стационарных режимных параметров,как максимально возможное значение тока для соответствующего диаметра сопла плазмотрона. Величину, характеризующую значение тока равное 1 , принимают как (0,7-0,9) Ь;уменьшение этого тока бо лее, чем на 30%, по сравнению с током tlj нерационально, так как при этом не обеспечивается повышение производительности по сравнению с . известным способом. Примером выполнения предлагаемого способа является разделительная плазменно-дуговая резка стали марки 12Х18Н10Т толщиной 25 мм. Резка выполняется плазмотроном РПМ-6,входящим в состав установок ОПР-6,ОПР-бОПРтб-ЗМ, с вольфрамовым стерйсневым катодом в среде технического азота. При предлагаемом способе в соответствии с диаграммой предельно допустимых режимов для сопла диамет ром 3 мм, имеющего высоту канала так ,0 мм и глубину утопления электрода 8,0 мм, для стационарных режим ных параметров установлен следующий режим, обеспечивающий максимальное значение плотности тока в канале сопла Э 350А, QN 3,8 MV4. При выполнении предлагаемого спос ба за счет ирограмзчирования режимных параметров обеспечивают трехступенча тое изменение параметров режима. При этом за счет программирования параметров режима во времени обеспечиваю значения параметров режима в точках А,В и С фиг.1), приведенные в табл Таблица Параметры режима, характеризующие поддержание дуги в точках А и С, вы бирают также, исходя из диаграммы предельно допустимых режимов, в то время как расход азота, характеризующий поддержание дуги в точке В, повышают примерно в 1,5 раза, по сравне нию с соответствующим значением, характеризующим диаграмму предельно допустимых режимов 5,5 м/ч . При том режимные параметры процесса изеняются по периодическому закону от точки А к точке В и С и т.д. За счет такого периодически повторяквдегося изменения режимных параметров процесса обеспечивают изменение углубления анодного пятна в полости реза, что в свою очередь обеспечивает более эффективный ввод тепла в обрабатываемое изделие и способствует повышению производительности выполнения резательных работ. Этоу также сТюсобствует и повышение напряжения на дуге. В табл.2 приведены данные, характеризуклцие известный и предлагаемый способ. Таблица2 Сопоставление данных, приведенных, в табл.2,показывает, что при использовании предлагаемого способа максимальная скорость резки возрастает на 32% по сравнению с известным. Данная разница по производительности становится еще большей с учетом получения кромок реза, характеризующихся полным отсутствием натеков выплавленного металла. При использовании известного способа при максимальных скоростях резки на кромках реза всегдаимеются натеки выплавленного металла. Их устранение рвязано с необходимостью уменьшения скорости резки на 20% по сравнению с ее максимальным значением. Предлагаемый способ гарантирует получение безграто1вых резов и при максимальной скорости перемещения плазмотрона. С учетом указанного фактора разница по производительности между известным и предлагаемым способом возрастает на 65%. Формула изобретения Способ плазменно-дуговой резки, люи котором изменяют величину тока

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU707730A1 |

Авторы

Даты

1980-06-25—Публикация

1977-08-29—Подача