(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1982 |

|

SU1082597A1 |

| Состав электродного покрытия | 1979 |

|

SU782974A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Состав электродного покрытия | 1979 |

|

SU903046A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1983 |

|

SU1074692A1 |

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

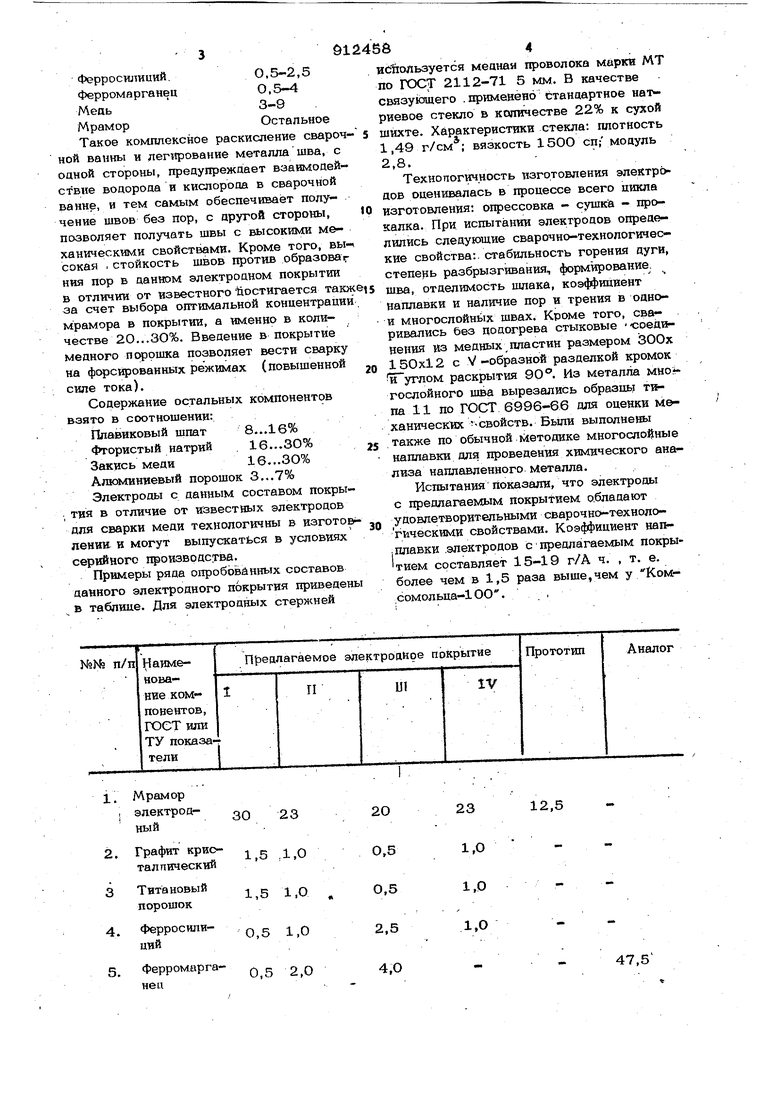

Изобретение относится к сварке, Б частности к сварочному материалу, а но к составу электродного покрытия. Известны различные электродные п крытия для сварки меди, например, co тав, содержащий следующие компонент вес. %: МелВ.-1О Марганец34-36 Плавиковый шпат 24-26 Полевой шпат 7-10111 Однако электродное покрытие обес вает недостаточную электропроводност металла шва. Наиболее близким по составу явля ся электродное покрытие, содержащее следующие компоненты, вес. 6: Мрамор10...15 Плавиковый шпат 10...15 Фтористый натрий 20...ЗО Бор1,5...2,5 Алюминиевый порошок4,5...5,0 Цирконевый концентрат6...8 . Закись меди31...35 Недостатком данного электрода являе-гся повышенная склонность сварных швов к образованию пор. Цель изобретения - повышение качества металла шва при сварке меди (малую cKdHOHHocTb к образованию пор и высокие механические свойства ), Указанная цель достигается тем, что электродное покрытие, содержащее мрамор, ппавиковый шпат, фтористый натрий, закись меди, алюминиевый порошок, дополнительно содержит графит, титановый порошок, ферросилиций, ферромарганец и медь, при следующем соотношении компонентов, вес. %: 8-16 Плавиковый шпат 16-30 Фтористый натрий 16-30 Закись 3-7 Алюминий о , 5-1,5 Г рафит 0,5-1,5 0,5-2,5 Ферросилиций. 0.5-4 Ферромарганец 3-9 Медь Остапьное Мрамор Такое комплексное раскисление свароч ной ванны и легирование металла шва, с одной стороны, предупреждает взаимодействие водорода и кислорода в сварочной ванне, и тем самым обеспечивает получение швов без пор, с другой стороны, позволяет получать швы с высокими механическими свойствами. Кроме того, высокая г стойкость швов против образовав ния пор в данном электродном покрытии в отличии от известного Достигается TaKJ за счет выбора оптимальной концентрации мрамора в покрытии, а именно в количестве 20...ЗО%. Введение в покрытие медного порошка позволяет вести сварку на форсированных режимах (повышенной силе тока). Содержание остальных компонентов взято в соотношении: Плавиковый шпат8...16% Фтористый натрий16...30% Закись меди16...30% Алюминиевый порошок 3...7% Электроды с данным составом покры. тин в отличие от известных электродов для сварки меди технологичны в изготов ленни и могут выпускаться в условиях серийного щ оизвоаства. Примеры ряда опробЬ ванных составов данного электродного покрытия приведены в таблице. Для электродных стержней

Мрамор

электрод- 3Q 23 ный

Графит крио-

., ,О . J- ,vталпический

Титановый л о

порошок

Ферросшти- Q 0 ций

Ферромарга- о,5 2,0 не ц &

12,5

47,5 S4 иЬйопьзуется меаная проволока марки МТ по ГОСТ 2112-71 5 мм. В качестве связу 0щего . применено станаартное натриевое стекло в количестве 22% к сухой шихте. Характеристики стекла: плотность 1,49 вязкость 1500 Сп; модуль 2,8. Технопогичность изготовления электродов оценивалась в процессе всего цикла изготовления, опрессовка - сушк)а - прокалка. При испытании электродов определились следующие сварочно-технологкческие свойства:, стабильность горения дуги, степень разбрызгивания, формирование, шва, отделимость шлака, коэффициент наплавки и наличие пор и трения в оанои многослойнйтх швах. Кроме того, сваривались без подогрева стыковые соединения ИЗ медных,пластин размером 1300х 150x12 с V-образной разделкой кромок и углом раскрытия Из металла мно гослойного шва вырезались обраапь типа 11 по ГОСТ 6996-66 для оценки механических -свойств. Бьши выполнены также по обычной кютодике многослойные наплавки для проведения химического анализа наплавленного металла. Испытания показали, что электроды с предлагаемым покрытием о.бладают у довлетворительными сварочно-технологическими свойствами. Коэффициент нап, плавки .электродов с предлагаемым покрытием составляет 15-19 г/А ч. , т. е. более чем в 1,5 раза выше,чем у Комсомольца- 00.,

ристый тех30 16

21 нический

Закись ме10.

28 5,5 ди ч

Алюминиевый 11.

з.о порошок

Бор амор4 ный

Цирконовый 13. концентрат

Кремнистая

Полевой

шпат

.

Наличие, пор .

нет

нет

Механические свойства метаяпа шва.

Примечание. Качество швов при сварке элекгроаамв Комсомолец - ОС не стабильное.

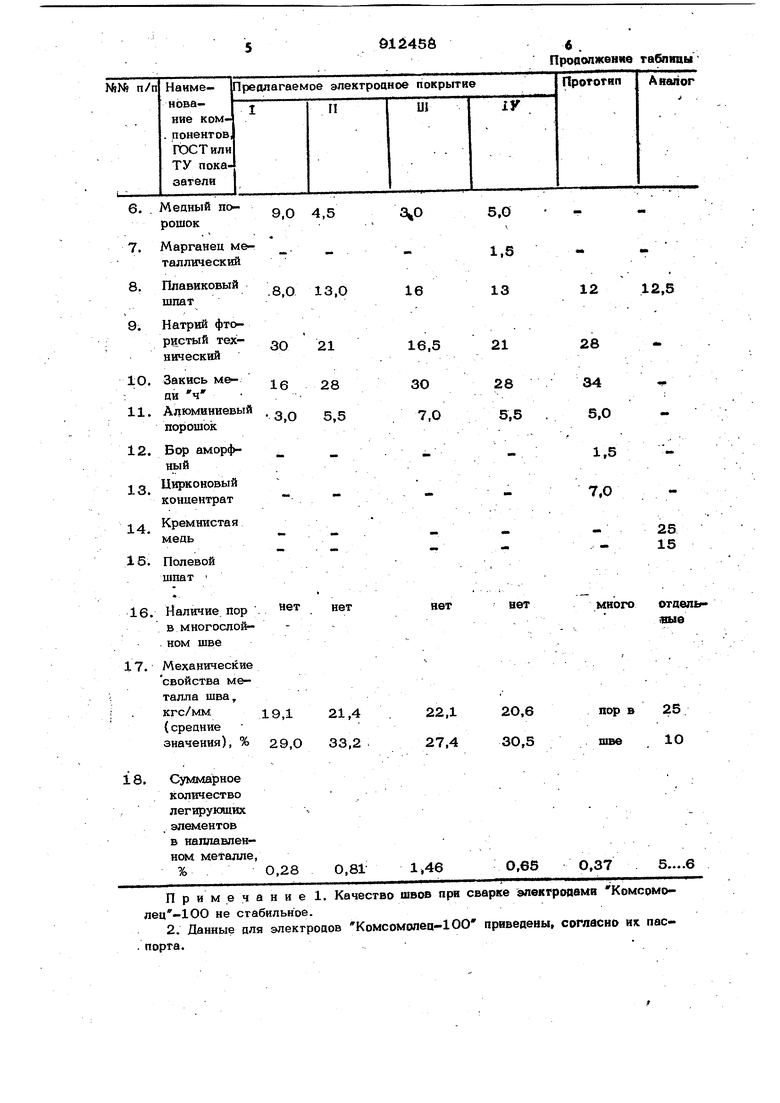

Прооопжение таблицы

28

21

28 5,5

34 5,0

1,5 7,0

25 15

нет

нет

много отаельяые7;.91 Как видио из таблицы, все опробованные составы преолагаемого электродного покрытия по сравнению с известными обес печивают более высокое качество шва (получение швов без пор и трещин с высо кими механическими свойствами). Iсоста покрытия обеспечивает также малое легирование шва и тем самьтм его высокую электропровоаность. Оптимальные сварочно-технологические свойства обеспечивают электродное покрытие II состава. Новые электроды с предлагаемым покрытием могут найти широкое применение взамен электродов марки Комсомолец- ОО в различных отраслях промышл.енности при изготовлении и ремонте сварных конструкций из меди, а также при сварке меди со сталью. Предлагаемые электроды по сравнению с серийно изготовляемыми в промышленности электродами Комсомолец-ЮО имеют более высокую производительность процесса сварки, обеспечиваемую повышен ным коэффициентом наплавки и большей глубиной провара. Кроме toro, отсутствует сопутствующий подогрев и меньше температура предварительного подогрева свариваемого иэ. делил, соответственно меньший расход горючих газов-; обеспечивается стабиль8абе качество сварки и, соответственно, резкое сокращение брака. Формула изобретения Состав электродного покрытия, преимущественно для сварки меди, содержащий мрамор, плавиковый шпат, фтористый натрий, закись меди и алюминий, о т л ичающийся тем, что, с целью повышения качества металла шва, он допо; нительно содержит графит, титан, ферросилиций, ферромарганец и медь .при еле« дующем соотношении компонентов, вес. Плавиковый 8-16 Фтористый натрий 16-30 Закись меди 16-ЗО Алюминий 3-7 Графит 0,5-1,5 0,5-1,5 Ферросилиций О,5-2,5 Ферромарганец Мрамор Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 282554, кл, В 23 К 35/365, 1969. 2.Авторское свидетельство СССР № 562402, кл. В 23 К 35/365, 1975. (прототип),..

Авторы

Даты

1982-03-15—Публикация

1980-07-17—Подача