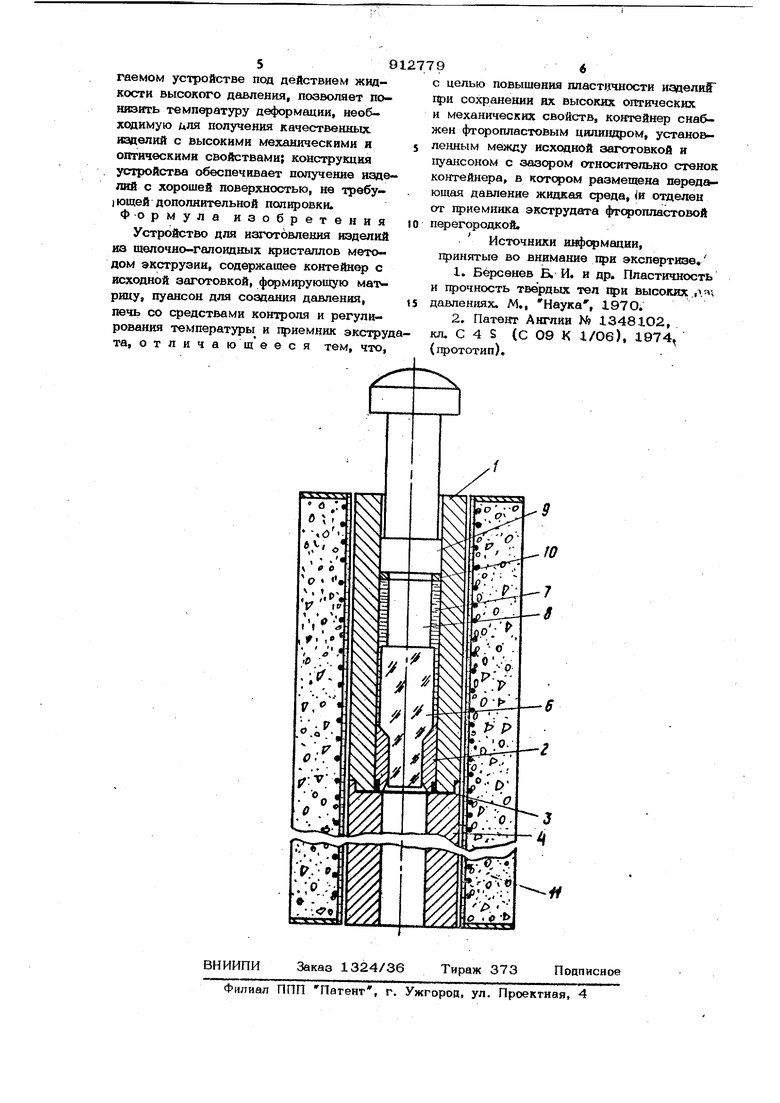

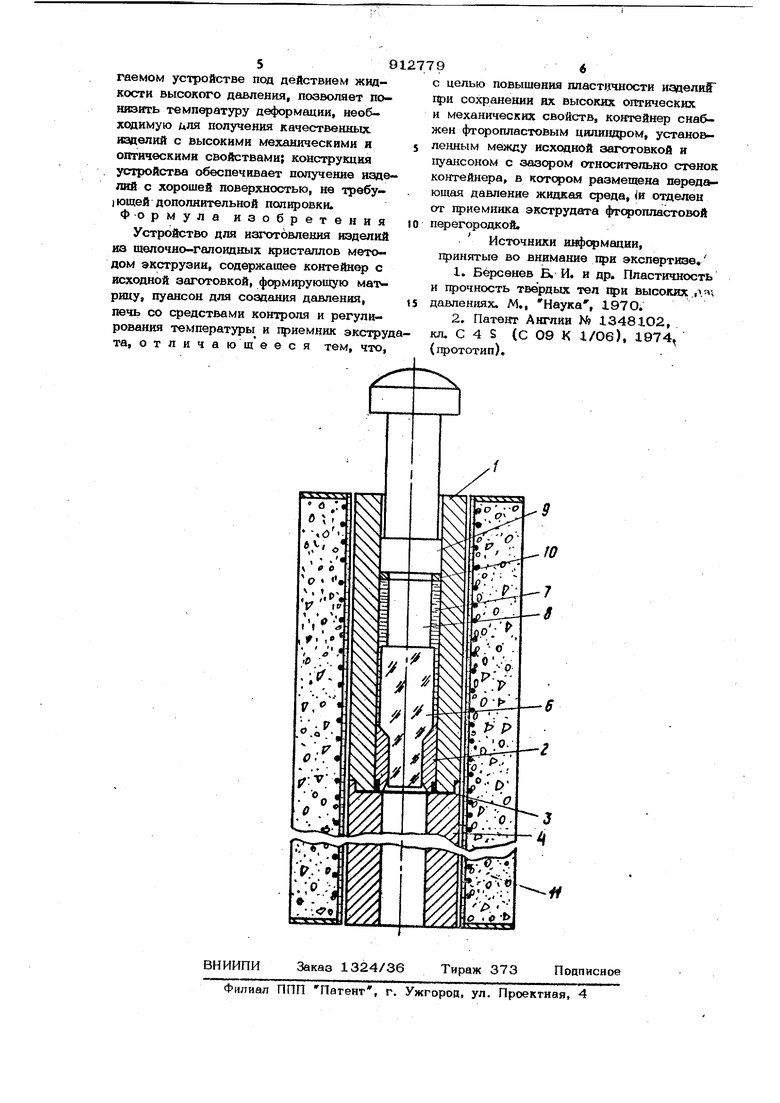

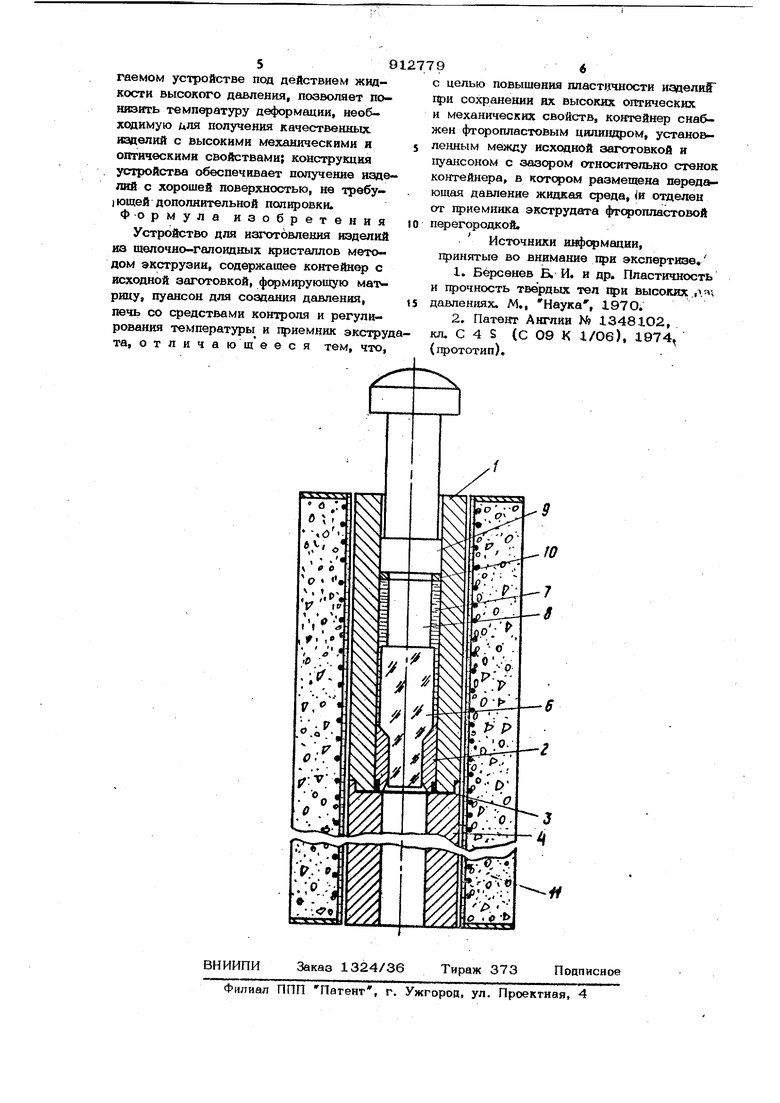

такие же, как у исходного монокристалла. Такое устройство обладает следующими недостатками: деформацию необходимо проводить при высоких температурах (изделия наилучшего качества пол -чаются температуре, хфевышающей половину температуры плавления кристалла, но ниже точки плавления); велико время необходимое для получения изделия, что .обусловлено необходимостью медленного нагрева исходного монокристалла иэза низкой теплопроводности материала; Щ)К высоких температурах обрабатываемый материал-активно взаимодействует с материалами конструкций (в том числе и с нержавеющей сталью), что хфиводит к загрязнению деформируемого материала и коррозии экструзионной камеры; невозможно обеспечить хорошую смазку в очаге деформации, что 15)иводиг к большому контактному трению, в результате возникает неоднородность внутренних напряжений по сечению издел неоднородность структуры и других свойств. Цель изобретения - повышение пластичности изделий 1ФИ сохранении их высоких оптических и механических свойст Поставленная цель достигается тем, что в устройстве для изготовления изде ЛИЙ из щелочно-галоидных кристаллов ме тодом экструзии, содержащем контейнер с исходной заготовкой, фqpмиpyющyю матрицу, пуансон для соадания давления, печь со средствами контроля и регул1фо вания температуры и гфиемнйк экструдат контейнер снабжен фтqpoшIacToвым ц&линдром, установленным между исходной заготовкой и пуансоном с зазором относительно стенок коагейнера, в KOTOIром размещена передающая давление жидкая среда, и отделен от 1фиемника экструдата фторопластовой перегородкой. Таким образом, конструктивные особенности щзедлагаемого устройства позволяют совместить экструзию жестким пуансоном и гищзоэкструзию и за счет этого получать изделия с 11овышенной пластичностью прк со анении высоких оптических и механических свойств. На чертеже гфедставлен общий вид устройства в разрезе. Контейнер 1 имеет цилиндрический осевой канал, в нижнем конце помещена формирующая матрица 2 с упл тнением 3. Контейнер установлен на гриемник экструдата 4, также имеющий осевой канал. Между кокгейнером 1 и 1риемником экструдата 4 вставлена тонкая фторопластовая перегородка 5. В канал контейнера помещена заготовка 6 и залита рабочая жидкость 7. Сверху на зоготовку поставлен фторопластовый цилшадр 8 и введен пуансон 9 с уплотнением 10. Всё устройство размещено в трубчатой печи 11 и установлено между наковальнями гидравлического пресса. Устройство работает следующим образом. При достижении заданной температуры 1фикладывают усилие к пуансону 9, которое через цилиндрическую вставку 8 передается заготовке 6. OIKO матрицы еще не уплотнено, так как заготовка не имеет заходного конуса, соответствующего профилю матрицы. Небольшое количество рабочей жидкости по зазорам стекает вниз и прогибает перегородку 5. Заходная часть заготовки деформируется и заполняет сечение формирующей матрицы 2. После окончательного уплотнения усилие, необходимое для вьщавливания заготовки резко возрастает. Фторопластовый цилиндр 8 деформируется, чтобы скомпен«с1фовать это-повышение усилия на пуансоне и сохранить тфоцесс экструзии плавным. При этом увеличивается гвдроста- тическое давление рабочей жидкости, оставшейся в канале контейнера. Таким образом, щэоцесс экструзии жестким пуансоном, имеющий место на начальной стадии уплотнения очка матрицы, постепенно уступает место процессу гидроэкструзии. Наличие фторопластового цилиндра способствует полному вьщавливанию пресс-остатка и предотвращению выстрела. Использование 1федлагаемого устройства для получения изделий из щелочногалокдных кристаллов обеспечивает следующие преимущества: конструкция устройства позволяет создавать в канале контейнера высокое гидростатическое давление и способствует осуществлению пластической деформации, в основном, методом гидроэкструзии, что 1дзиводит к существенному увеличению пластичности материала (на 50%); наличие жидкостного трения в очаге деформации обеспечивает равномерное расфеделение нахфяжений по сечению изделия; 1фи всестороннем гвдростатическом давлении отсутствуют трение заготовки о внутреннюю поверхность контейнера и взаимодействие с его стенками; увеличение пластичности материала, деформируемого в предла

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ гидроэкструзии труб | 1975 |

|

SU513748A1 |

| СПОСОБ ТИКСОПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКОЙ ТИКСОЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ ЕЕ ТВЕРДОЙ ФАЗЫ | 2010 |

|

RU2444412C1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| Устройство для переработки термопластичных полимеров гидроэкструзией | 1982 |

|

SU1115915A1 |

| Способ изготовления изделий из порошковых материалов | 1980 |

|

SU908532A1 |

| Способ гидроэкструзии труб | 1979 |

|

SU829290A2 |

| Устройство для компактирования быстроохлажденных металлических порошков | 1990 |

|

SU1722690A1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-18—Подача