(54) УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки пружин | 1980 |

|

SU917888A1 |

| Устройство для навивки пружин | 1981 |

|

SU1028408A1 |

| Устройство для навивки пружин | 1982 |

|

SU1087237A1 |

| Устройство для навивки пружин | 1982 |

|

SU1147495A1 |

| Устройство для изготовления пружин | 1984 |

|

SU1222373A1 |

| Устройство для навивки пружин | 1984 |

|

SU1227297A1 |

| Устройство для навивки пружин | 1985 |

|

SU1248708A2 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Автомат для навивки пружин | 1979 |

|

SU860922A1 |

| Устройство для изготовления пружин | 1980 |

|

SU925497A1 |

1

Изобретение относится к области обработки материалов давлением, в частности к оборудованию для навивки пружин растяжения, применяемых в внде свернутого кольца, преимущественно в манжетных резиновых уплотнениях.

Известно устройство для навивки пружин 1, содержащее смонтированные на основании разматыватель, механизм навивки с консольной оправкой, механизм для подачи и натяжения проволоки и механизм мерной резки со съемником готовой пружины

Наиболее близким по своей технической сути к изобретению является устройство для навивки пружин 2, содержащее смонтированные на основании разматыватель, механизм навивки, свключающий приводной щпиндель с консольной оправкой, установленное на стойке основания коромысло, на одном плече которого смонтирован механизм подачи проволоки, а на другом - противовес, и съемник готовой пружины.

Однако, производительность, таких устройств недостаточна.

Целью изобретения является повыщение производительности.

Эта цель достигается тем, что предложенное устройство для навивки пружин, содержащее смонтированные на основании разматыватель, механизм навивки, включающий приводной шпиндель с консольной

оправкой, установленное на стойке основания коромысло, на одном плече которого смонтирован механизм подачи проволоки, а на другом - противовес, и съемник готовой пружины, снабжено установленным на стойке кронщтейном с выключателями конечных положений механизма подачи, а коромысло имеет выступ для взаимодействия с соответствующим выключателем. Съемник готовой пружины состоит из зубчатых секторов, двух, кинематически связанных между собой пос-.

редством зубчатых секторов рычагов и двух приводных контактных роликов, которые смонтированы на этих рычагах, и электромагнита, якорь которого механически связан с одним из зубчатых секторов, а статор

20 электрически связан с выключателя конечных положений механизма подачи.

Кроме того, приводные контактные ролики съемника выполнены из эластичного материала, например из полиуретана.

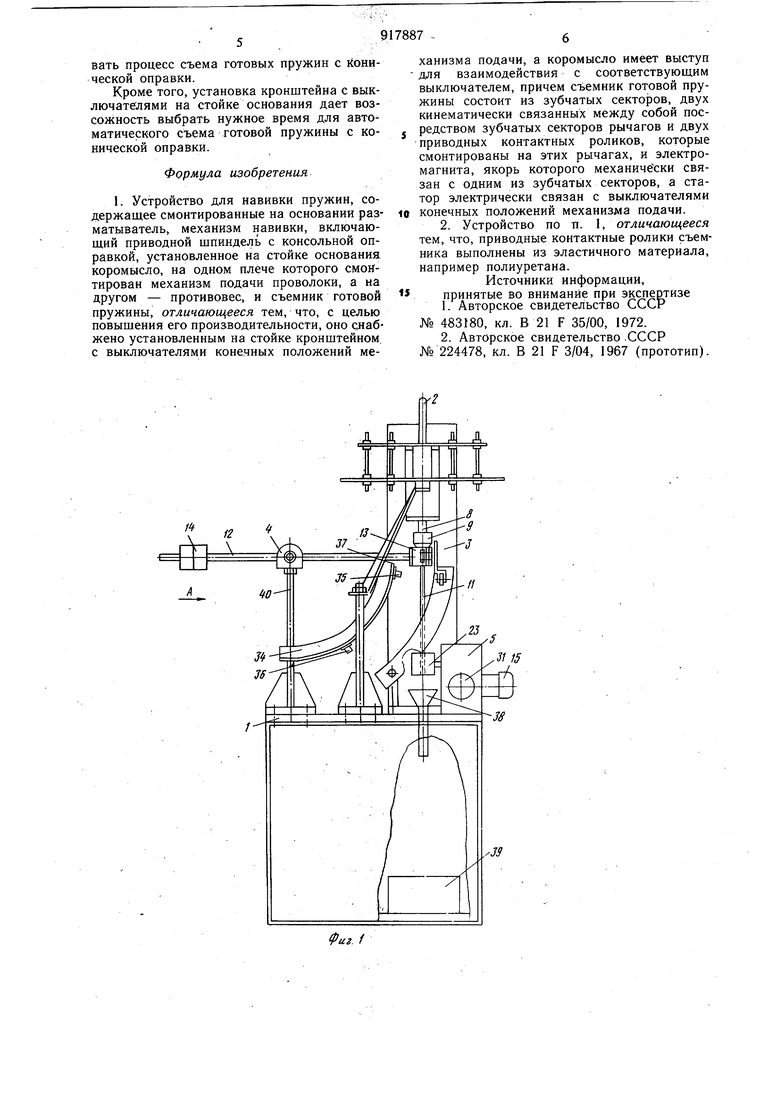

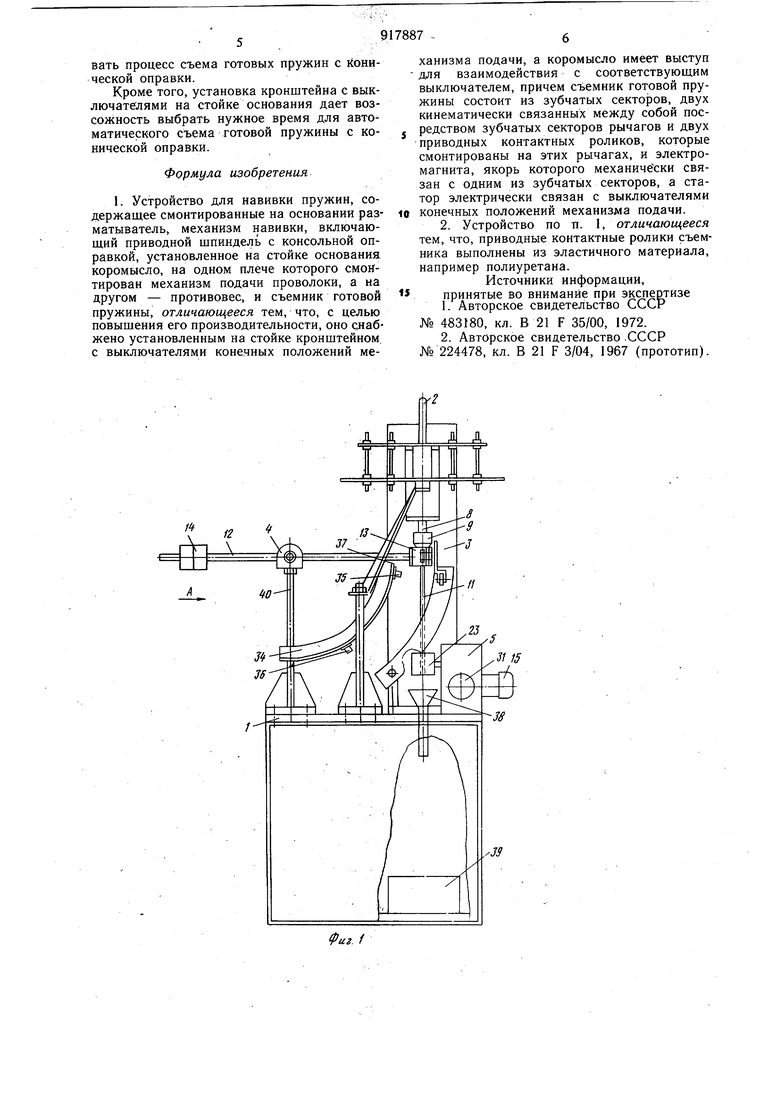

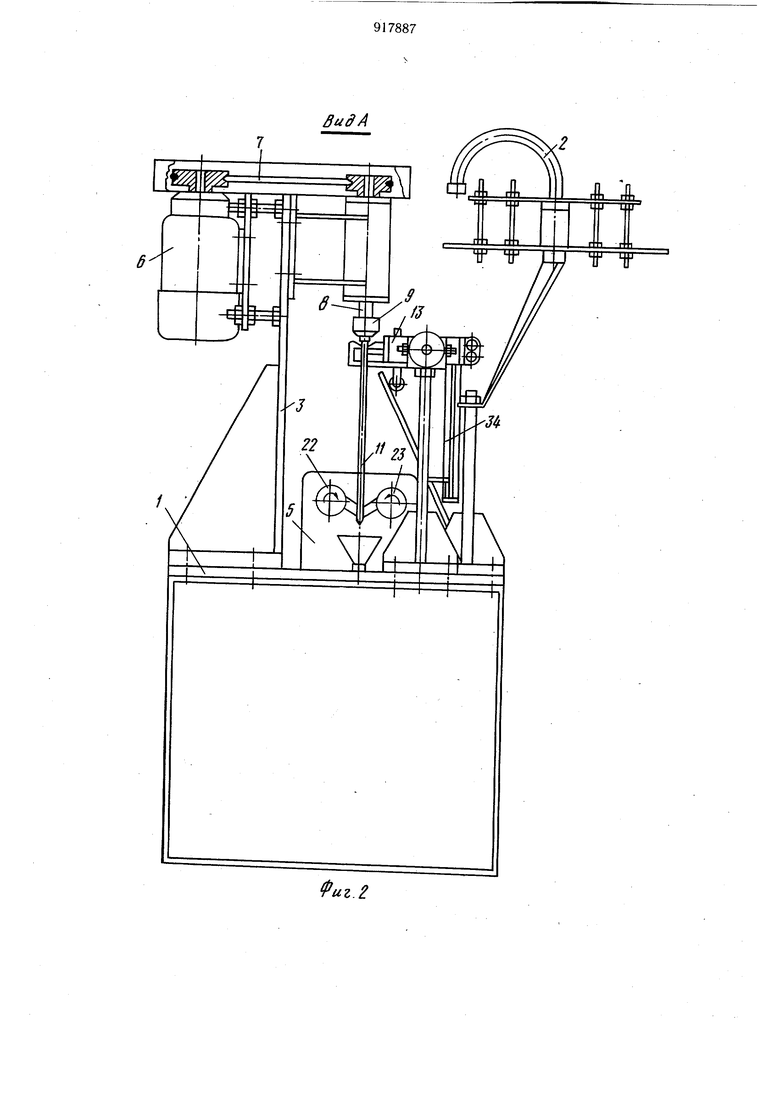

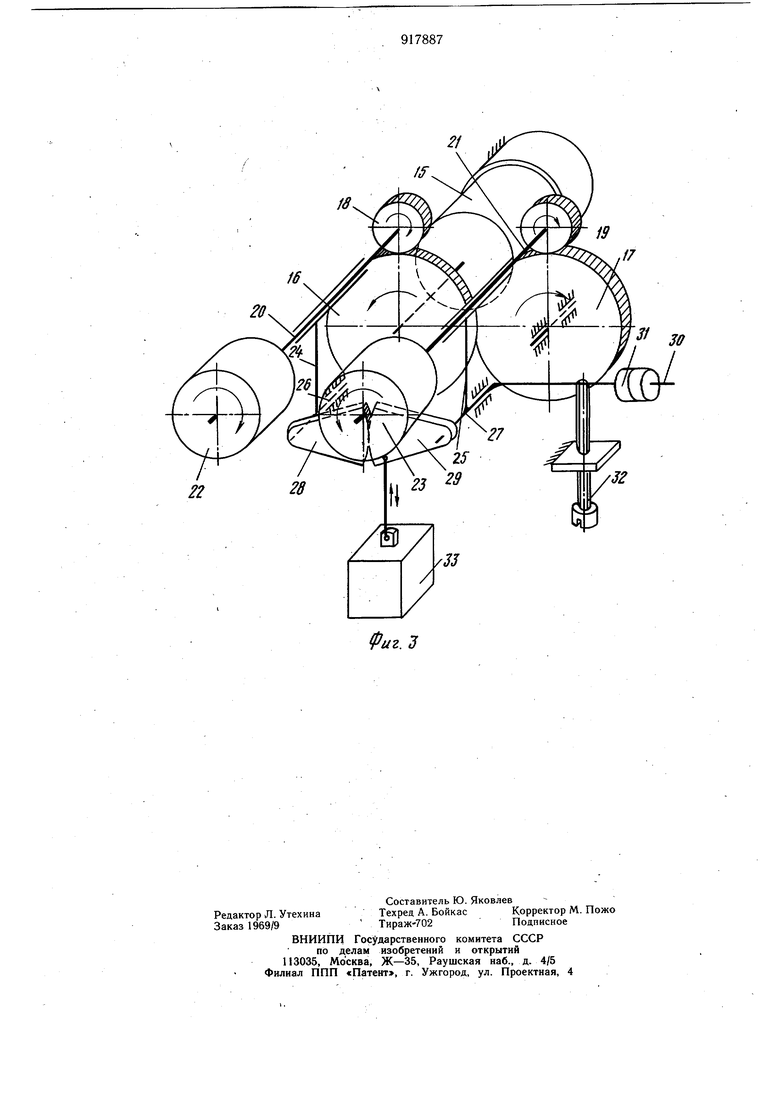

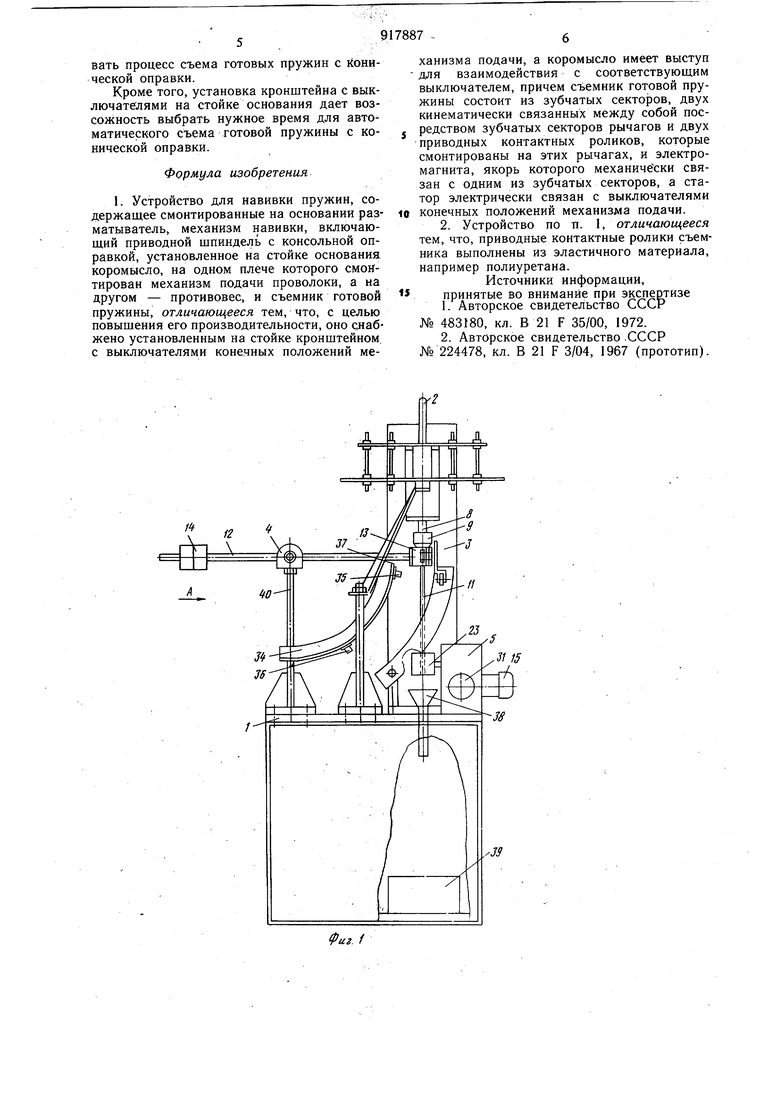

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - съемник.

На неподвижном основании 1 установлены разматыватель 2, механизм навивки 3, механизм подачи 4 и съемник 5.

Механизм навивки 3 состоит из электродвигателя 6, клиноременйой передачи 7, шпинделя 8, гайки 9, цанги 10 и консольной оправки И. Механизм подачи 4 состоит из коромысла 12, подающего механизма 13, служащего для подачи и натяжения проволоки, и противовеса 14.

Съемник 5 содержит электродвигатель 15, на валу которого жестко закреплено зубчатое колесо 16, связанное с зубчатым колесом 17. С зубчатым колесом 16 и 17 кинематически связаны зубчатые колеса 18 и 19, расположенные на концах валов 20 и 21, на других концах которых установлены ролики 22 и 23. Валы 20 и 21 установлены на рычагах 24 и 25, жестко закрепленных на осях 26 и 27. Оси 26 и 27 рычагов могут свободно вращаться в. своих направляющих, и на них для связи жестко закреплены зубчатые секторы 28 и 29, кинематически связанные между собой. На оси 27 жестко закреплен рычаг 30 с противовесом 31. Положение рычага 30 регулируется винтом 32. Сближение роликов 22 и 23 обеспечивается включением электромагнита 33, расхождение роликов - противовесом 31.

На стойке основания 1 установлен также кронщтейн 34 с двумя выключателями 35 и 36 конечных положений механизма подачи, с которыми может взаимодействовать выступ 37, установленный на коромысле. 12.

Под оправкой 11 установлены приемная воронка 38 и ящик-накопитель 39 для готовой продукции.

Основание 1 имеет стойку 40 для коромысла 12, несущего на одном плече механизм 13.

Работает устройство следующим образом.

Моток проволоки укладывают в разматыватель 2, из которого проволока подает,ся в подающий механизм 13 и выдается из него для захвата проволоки перед началом процесса навивки. Вращение от электродвигателя 6 через клиноременную передачу 7, шпиндель 8 и цангу 10 передается конической оправке 11. Кончик проволоки захватывается, и начинается процесс навивки ее на вращающуюся оправку 11. При этом навивка пружины происходит вплотную, виток к витку, с некоторым постоянным межвитковым давлением. Проволока отклоняется вниз и увлекает за собой подающий механизм 13, а коромысло 12 наклоняется, и оправка 11 по мере наматывания на нее витков пружины изгибается по дуге. При достижении конца оправки 11 проволока скручивается до полного ее разрыва, подающий механизм 13 освобождается, и коромысло 12 начинает под действием противовеса 14 возвращаться в исходное положение, а консольная оправка 11 с навитой пружиной резко распрямляется.

При возвращении коромысла 12 в исходное положение для начала нового цикла выступ 37, установленный на коромысле 12, поочередно взаимодействует с выключателями 36 и 35. При включении выключателя 36 электромагнит 33 съемника 5 включается, а при включении выключателя-35 отключается.

В исходном положении устройства элект° ромагнит 33 съемника 5 отключен, и противовес 31, сидящий на рычаге 30, разводит ролики 22 и 23 в разные стороны до положения, определяемого винтом 32. Электромотор 15 съемника 5 включен постоянно.

j Вал электромотора 15 вращается и вращает колесо 16, установленное на нем. Колесо 16 вращает колесо 17. Каждое из этих колес вращает еще по одному колесу 18 и 19, а они, в свою очередь, благодаря валам 20 и 21, передают вращение роликам 22 и 23.

о После навивки пружины на оправку 11 коромысло 12 возвращается в исходное положение и замыкает контакт выключателя 36. При этом включается электромагнит 33 и отклоняет вниз зубчатый сектор 29, который, в свою очередь, отклоняет вниз зубчатый сектор 28. Оба зубчатых сектора поворачивают оси 26 и 27 на некоторый угол. Оси наклоняют на тот же угол рычаги 24 и 25 и вращающиеся ролики 22 и 23 сближаются. При этом ролики контактируют с

0 витками навитой пружины, стаскивают ее вниз в приемную воронку 38 и дальще в ящик для готовой продукции 39.

Коромысло 12 продолжает подниматься вверх в свое исходное положение для начала нового цикла и в конце пути замыкает

5 контакт выключателя 35. Электромагнит 33 при этом отключается, и ролики 22 и 23 под действием противовеса 31 возвращаются в исходное положение, давая оправке 11 возможность свободно вращаться и перемещаться при навивке очредной пружины.

Положение выключателя 36 выбирается по возможности более низким на кронштейне 34, а положение выключателя 35 - бо- , лее высоким. Это дает возможность получить наибольшее время для осуществления процесса съема навитой пружины.

Расположение съемника 5 выбирается таким, чтобы ролики 22 и 23 контактировали с витками пружины по возможности ближе к свободному концу оправки 11. Это дает возможность осуществить наиболее полный

0 съем пружины.

Ролики могут быть стальными с зубьями или изготовлены из износостойкого эластичного материала, например полиуретана, в этом случае при захвате роликами 22 и 23 витков пружины последние вдавливаются в

тело роликов и на время съема пружины на поверхности роликов образуются рифления с шагом, равным шагу пружины.

Устройство позволяет существенно повысить производительность и стабилизировать процесс съема готовых пружин с тонической оправки.

Кроме того, установка кронштейна с выключателями на стойке основания дает возсожность выбрать нужное время для автоматического съема готовой пружины с конической оправки.

Формула изобретения

ханизма подачи, а коромысло имеет выступ для взаимодействия с соответствующим выключателем, причем съемник готовой пружины состоит из зубчатых секторов, двух кинематически связанных между собой посредством зубчатых секторов рычагов и двух приводных контактных роликов, которые смонтированы на этих рычагах, и электромагнита, якорь которого механически связан с одним из зубчать1х секторов, а статор электрически связан с выключателями конечных положений механизма подачи.

Источники информации, принятые во внимание при экспертизе

№ 483180, кл. В 21 F 35/00, 1972.

№ 224478, кл. В 21 F 3/04, 1967 (прототип).

3 ff

ВидА

Фиг.З

Авторы

Даты

1982-04-07—Публикация

1980-08-29—Подача