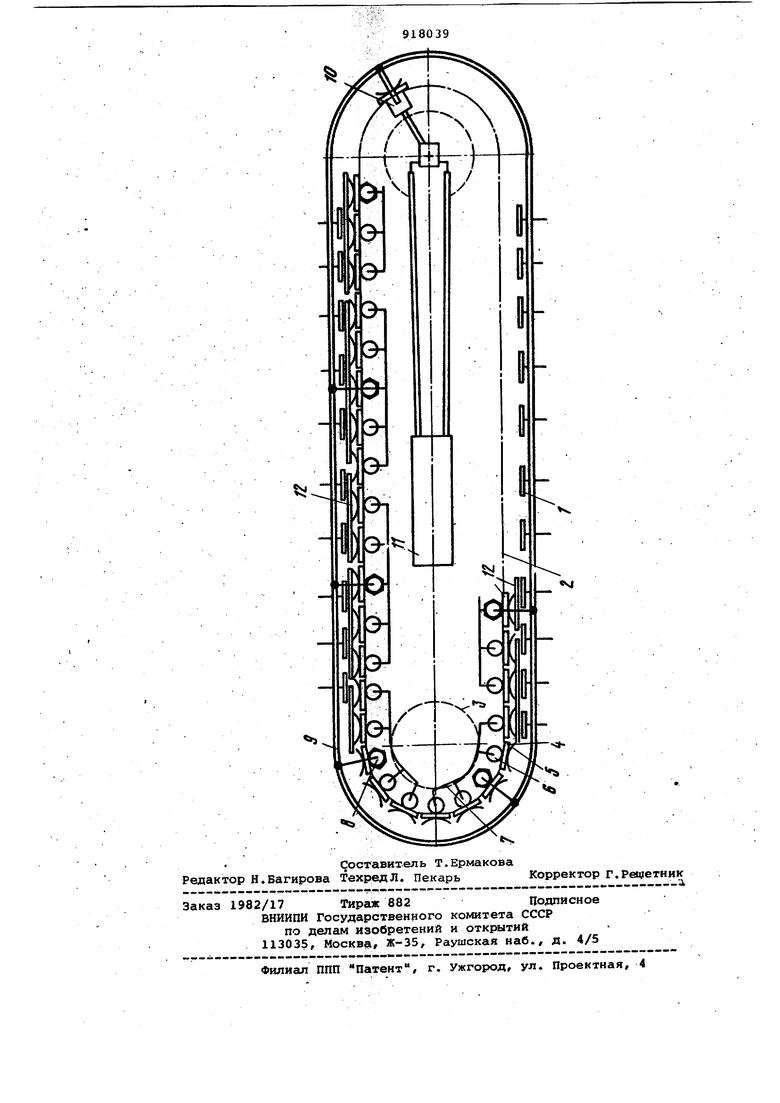

Изобретение относится к промьиилен ,ности строительных материалов, в частности к стекольной технологии. Известно устройство для фацетирования листов стекла, содержащее шли фовгшьные и псшировальные инструменты, замкнутый конвейер, снабженный приводом, со столиками. Каждый столик содержит вакуумную присоску с индивидусшьным ресивером, соединенным гибким шлангом через распределитель с источником вакуума ГЧ. Недостатком этого устройства явля ется большой процент брака при фацетировании стекла за счет неравномёрного прижатия его к вакуумным присос кам по всей длине конвейера. В сущес вующем устройстве для фацетирования листов стекла элементы вакуумной системы каждого столика последовательно соединены друг с другом, что приводит к падению вакуума по длине конвейера, составляющем в конце вакуумной линии более 0,2 атм. Так как в вакуумную систему попадают продукты абразивной обработки, то при последовательном соединении.элементов вакуумной системы каждого столика значительно увеличивается ее загрязнение в целом, что снижаем межремоит ный срок службы фацетировочной машины. Целью изобретения является снижение брака при фацетировании листов стекла путем равномерного прижатия их к вакуу мным присоскс1М по всей длине конвейера и увеличение межремонтного срока службы машины за счет уменьшения загрязнения элементов вакуумной систеквл. Эта цель достигается за счет того, что в устройстве для фацетирования листов стекла, содержащем шлифовальные и полировальные инструменты, замкнутый конвейер, снабженный приводом, со столиками, каждый из рых содержит вакуумную присоску с индивидуальньм ресивером, соединенным гибким шлангом через распределитель с источником вакуума, последний соединен со смонтированной с возможностью перемещения вместе с конвейером промежуточной линией отсоса, а часть индивидуальных ресиверов заменена на разделительные ресиверы, присоединеЯные непосредственно к промежуточной линии отсоса, причем каждый разделительный ресивер непосредственно соединен по крайней мере с двумя индивидуальными ресиверами. Введение .промежуточной линии отсоса и замена части индивидуальных ресиверов на разделитель ые ресиверы с параллельным присоединением к ним индивидуальных ресиверов обеспе чивает постоянство вакуума по всей длине конвейера, уменьшает сопротив ление вакуумной линии и снижает ее .загрязнение. На чертеже схематически показано устройство для фацетирования листов стекла, вид в плане. Предлагаемое устройство содержит шлифовальные и полировальные инструменты 1, установленные вокруг конвейера 2, снабженного приводом 3. Конвейер 2 образован столиками 4. На столиках 4 укреплены вакуумные присоски 5 с индивидуальными ресиверами 6. Индивидуальные ресиверы 6 отдельными группами присоединяют параллельно гибкими шлангами 7 к разделительным ресиверам 8, в свою оче редь распределительные ресиверы 8 присоединены к промежуточной линии отсоса 9, соединенной через один или несколько распределителей 10 с источником 11 вакуума. Устройство работает следующим об разом. Лист стекла 12 устанавливается оператором на столик 4 и с помощью вакуумной присоски 5 удерживается на нем. При движении конвейера 2 края стеклянного листа 12 на прямолинейных участках конвейера 2 подвергаются механической обработке с помощью шлифовальных и полировальны инструментов. Было проведено испытание предложенного устройства для фацетирования листой стекла. Устройство представляло собой замкнутый конвейер 2 состоящий из 136 столиков 4. На одном из столиков 4 был установлен распределитель 10, соединенный гибким шлангом с источником 11 вакуума (Проходной диаметр отверстия в ваку ном насосе равнялся 50 мм). Распределитель 10 был соединен с промежуточной линией отсоса 9, внутренний диаметр которой равнялся 38 мм. Линия отсоса, смонтированная с возмож ностью перемещения вместе с конвейе ром, была соединена с 27 разделител ными ресиверами 8, установленными через равные промежутки на столиках 4. К каждому разделительному ресиверу гибким шлангом 7 диаметром 16 мм параллельно присоединились четыре индивидуальных ресивера 6. Благодаря введению промежуточной линии отсоса, замене части индивидуальных ресиверов на разделительные ресиверы с параллельными присоединенными к ним индивидуальных ресиверов удалось обеспечить постоянство вакуума (с точностью 0,05 атм) по всей длине конвейера (при величине остаточного давления в вакуумной линии 0,5-0,6 атм). Это позволило обеспечить равномерное прижатие стеклянных листов к вакуумным присоскам и снизить брак при фацетироваиии стекла (в особенности из-за волнистости Фацета) на 6%. Кроме того, в предложенном устройстве значительно уменьшается оседание продуктов абразивной обработки на элементы вакуумной системы, в особенности на штоки вакуумных переключателей. Это увеличивает межре- . монтный срок службы фацетировочной машины. Формула изобретения Устройство для фацетирования листов стекла, содержащее шлифовальные и полировальные инструменты, замкнутый конвейер, снабженный приводом со столиками, каждый из которых имеет вакуумную присоску с индивидуальным ресивером, соединенным через распределитель с источником вакуума, отличающееся тем, что, с целью снижения брака при фацетировании листов стекла путем равномернрго прижатия их к вакуумным присоскам по всей длине конвейера, устройство снабжено промежуточной смонтированной с возможностью перемещения вместе с конвейером линией отсоса, которая соединена с источником вакуума и введенными в устройство разделительными ресиверами, каждый из которых непосредственно соединен по крайней мере с двумя -индивидуальными ресиверами. Источники информации,. принятые во внимание при экспертизе 1. Авторское свидетельство СССР 442163, кл. В 24 И 9/08, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фацетирования листовогоСТЕКлА | 1979 |

|

SU837780A1 |

| Устройство для обработки торцов и фасок листового стекла | 1984 |

|

SU1255399A1 |

| Устройство для фацетирования прямоугольных листов стекла | 1986 |

|

SU1404484A2 |

| Устройство для фацетирования листового стекла | 1972 |

|

SU442163A1 |

| Устройство для фацетирования прямоугольных листов стекла | 1986 |

|

SU1404483A2 |

| Устройство для фацетирования прямоугольных листов стекла | 1977 |

|

SU676572A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛИСТОВОГО СТЕКЛА | 1992 |

|

RU2041789C1 |

| Установка для вакуумирования стеклопакетов | 1987 |

|

SU1498726A1 |

| Станок для фацетирования листов стекла | 1989 |

|

SU1722788A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕГО УТОНЕНИЯ ПЛАСТИН | 2011 |

|

RU2478463C1 |

Авторы

Даты

1982-04-07—Публикация

1979-07-02—Подача