(54) УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ ТРУБЧАТЫХ

Изобретение относится к ленточно шлифовальным станкам, предназначенным преимущественно для обработки трубчатых детал;ей с сильно изогнутой осью (типа велосипедного руля).

Известен станок для шлифования круглых криволинейных и прямолинейных деталей, содержащий станину с вращающимся диском,- на котором установлены ленточно-шлифовальные головки, подающие и принимающие ролики механизма подачи деталей l,

На известном станке возможна обработка только слабо изогнутых и прямолинейных длинномерных деталей типа труб или прутков.

Целью изобретения является расширение технологических возможностей устройства за счет получения возможности обрабатывать детали с сильно изогнутой осью типа дуг.

Для этого в корпусе выполнены про,фильные пазы и с ними жестко связан введенный в устройство опорный ролик, а механизм подачи детали в зону обработки выполнен в виде стержневой рамки, установленной с возможностью перемещения по криволинейной траектории от индивидуального привода. ДЕТАЛЕЙ

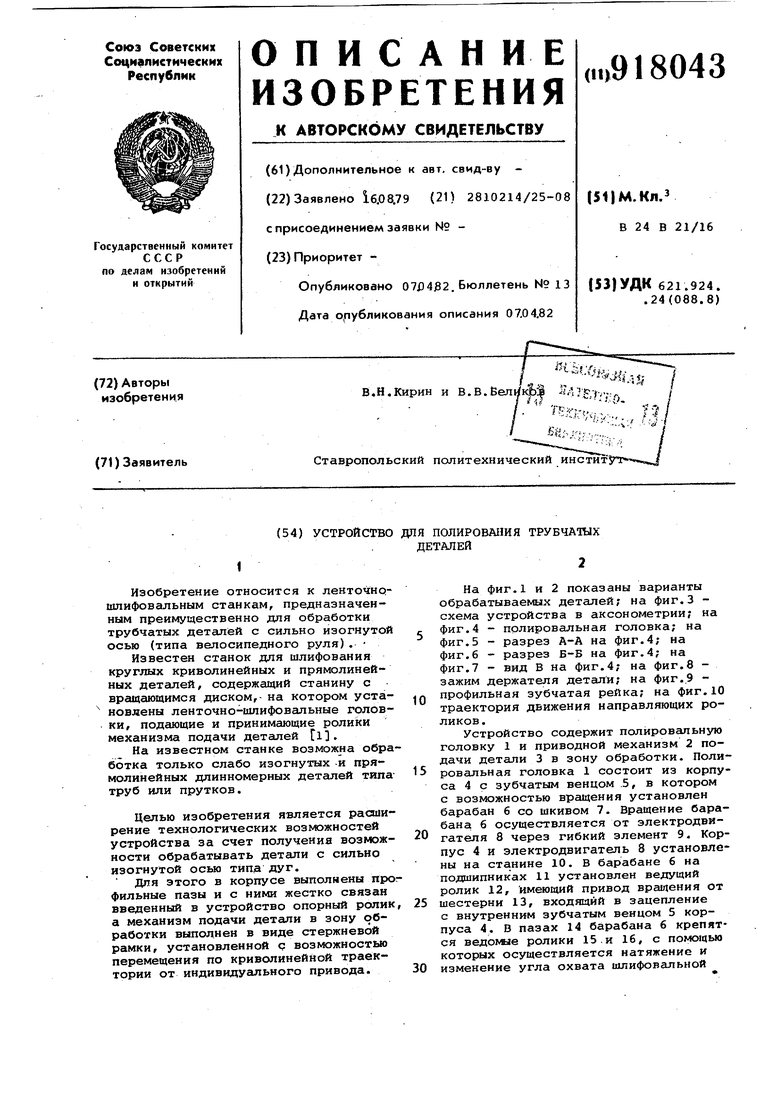

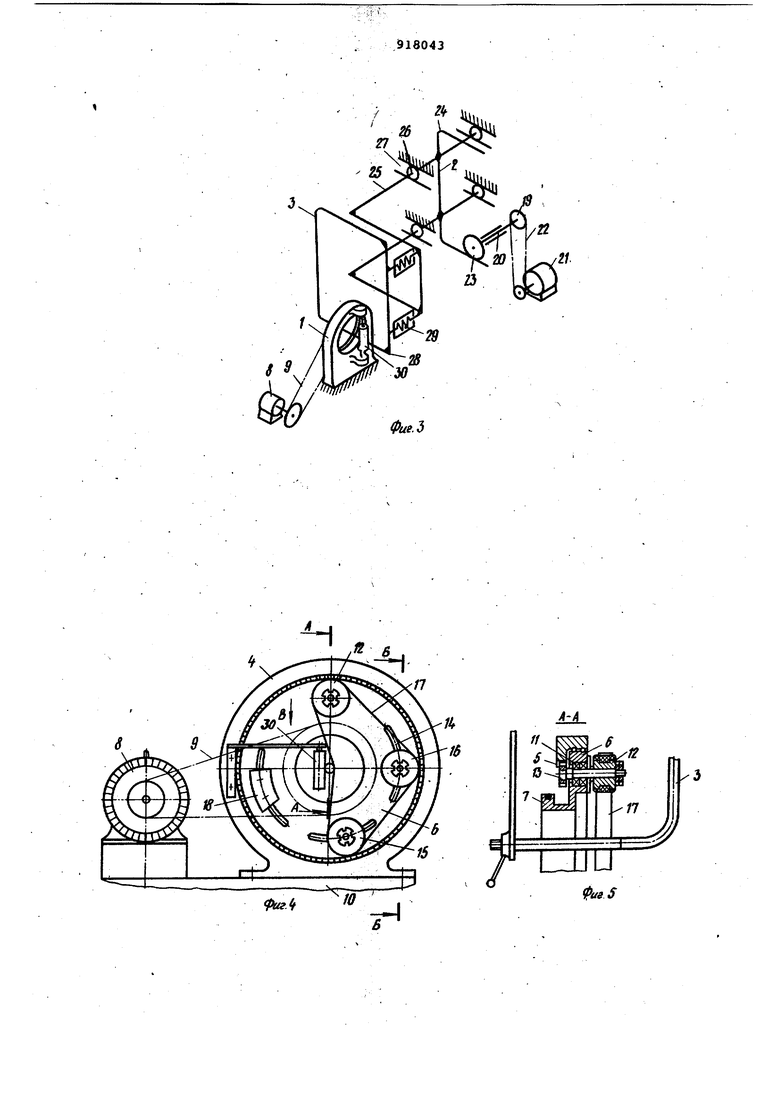

На фиг.1 и 2 показаны варианты обрабатываемых деталей; на фиг.З схема устройства в аксонометрии; на с фиг.4 - полировальная головка; на фиг.5 - разрез А-А на фиг.4; на фиг.б - разрез Б-Б на фиг.4; на фиг.7 - вид В на фиг.4; на фиг.8 зажим держателя детали; на фиг..9 профильная зубчатая рейка; на фиг.10 траектория движения направляющих роликов.

Устройство содержит полировальную головку 1 и приводной механизм 2 подачи детали 3 в зону обработки. Полировальная головка 1 состоит из корпуса 4 с зубчатым венцом 5, в котором с возможностью вращения установлен барабан 6 со шкивом 7. Вращение барабана б осуществляется от электродвигателя 8 через гибкий элемент 9. Корпус 4 и электродвигатель 8 установлены на станине 10. В барабане б на подшипниках 11 установлен ведущий ролик 12, имеющий привод вращения от

25 шестерни 13, входящий в зацепление с внутренним зубчатым венцом 5 корпуса 4. В пазах 14 барабана 6 крепятся ведомые ролики 15.и 16, с помощью которых осуществляется натяжение и

30 изменение угла охвата шлифовальной ленты 17 при полировании детали 3. Кроме того, в пазах 14 барабана 6 установлен противовес 18. Приводной механизм 2 подачи детали в зону обработки содержит зубчатое колесо 19, жестко насаженное на приводной вал 20, приводимый во вращение электродвигателем 21 через гибкий элемент ;22. На приводной вал 20 жестко насажено второе зубчатое колесо 23, контактирующее с профильной зубчатой рейкой 24, прикрепленной к стержневой рамке 25, которая установлена на направляющих роликах 26, заключен . ных в профильные пазы 27, выполненные в станине ,10. Стержневая рамка 25 несет держатель 28 детали 3, прижимаемый пружинами 29 к опорному ролику 30 в направлении, перпендикулярном плоскости перемещения детали 3. Ролик 30 прикреплен к корпусу 4 полировальной головки 1 через кронштейн 31. Держатель 28 детали выпол нен в виде двух цанговых зажимов 32 состоящих из трубы 33 с прорезями 3 внутри которой размещен поДпружинен ный пружиной 35 шток 36, имеющий на одном конце распорный конус 37, а . на другом - резьбу 38 с гайкой 39. Зубчатая рейка 24 выполнена в виде звеньев 40 цепи, жестко прикрепленных к копиру 41. Устройство работает следующим об разом. Деталь 3 устанавливается на держателе 28 в зажимах 32.. Поворотом гайки 39 деталь 3 зажимается. Включаются электродвигатели Б и 21. Лен та 17 производит сложнйе движение вокруг роликов 12, 16 и 15 и вокруг детали 3. Подача Детали 3 в зону об работки производится от элёктродвиг теля 21 через гибкий элемент 22, вал 20, зубчатое колесо 23, перемещающее по криволинейной траектории рейку 24, параллельно которой установлена деталь 3. После прохождения всей детали 3 через зону.обработки электродвигатель 21 останавливается, деталь 3 снимается и устанавливается следующая деталь 3; электродвигатель 21 включается в обратную сторону, и цикл повторяется. При обработке детали 3 (фиг.2) изгиб в плоскости, перпендикулярной плоскости перемещения детали 3 компенсируется пружинами 29. Формула изобретения Устройство для полирования трубчатых деталей, содержащее корпус, ленточно-полировальную головку и меха.шзм подачи детали в зону обработки, отличающееся тем, что, с целью расширения технологических возможностей, в корпусе выполнены профильные пазы и с ними жестко связан введенный в устройство опорный ролик, а механизм подачи детали в зону обработки выполнен в виде установленной на направляющих роликах, заключённых в профильные пазы корпуса, стержневой рамки, к которой присоединен держатель детали, прижимаемый пружинами к опорному ролику, причем стержневая рамка установлена с возможностью перемещения по криволиней. ной траектории от индивидуального привода посредством зубчатой передачи, колесо которой установлено на валу привода, а рейка выполнена в виде звеньев цепи и жестко соединена с копиром и со стержневой рамкой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 102275, кл. В 24 В 21/16, 1951.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для полирования криволинейных деталей | 1983 |

|

SU1140938A1 |

| Устройство для полирования деталей | 1986 |

|

SU1335432A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| СТАНОК ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2066614C1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК для ОБРАБОТКИ КАМНЯ | 1972 |

|

SU334040A1 |

| Полировальный станок | 1981 |

|

SU948632A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| Устройство для полирования оптических деталей | 1989 |

|

SU1834787A3 |

| Ленточно-шлифовальный станок | 1979 |

|

SU880700A1 |

фиг. 1

Фиг2

Jli

/Л

12

О

П

J

ueS

Б-Б

№

и

3/

30

Фиг б

7

«/

ко

Фиг.8

Авторы

Даты

1982-04-07—Публикация

1979-08-16—Подача