() ПОЛИРОВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей | 1981 |

|

SU971631A1 |

| Способ обработки криволинейных поверхностей и станок для его осуществления | 1982 |

|

SU1061785A2 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Ленточно-шлифовальный станок для об-РАбОТКи лОпАТОК | 1978 |

|

SU837795A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU865627A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

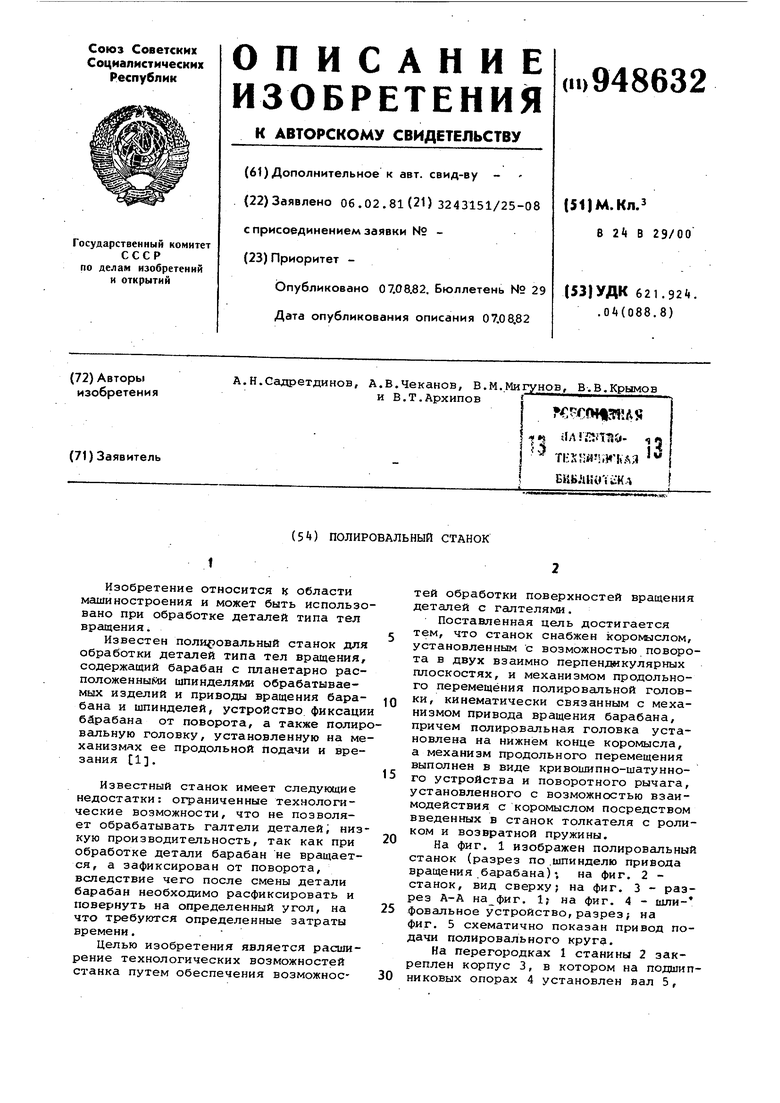

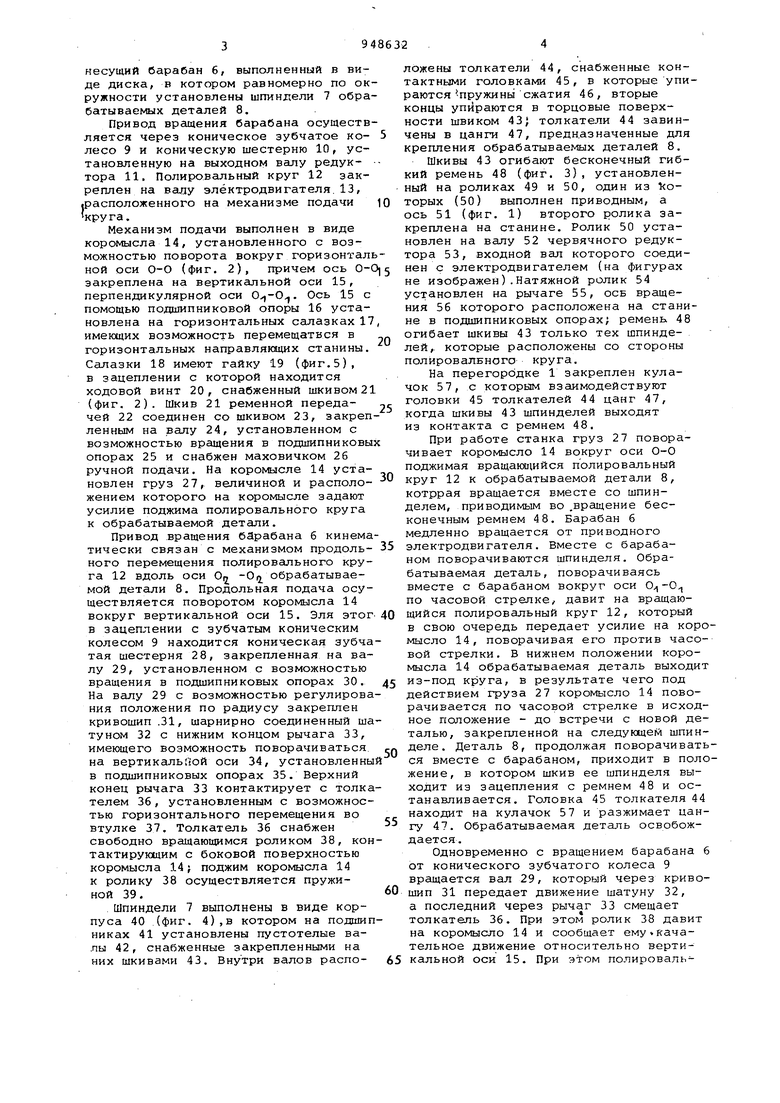

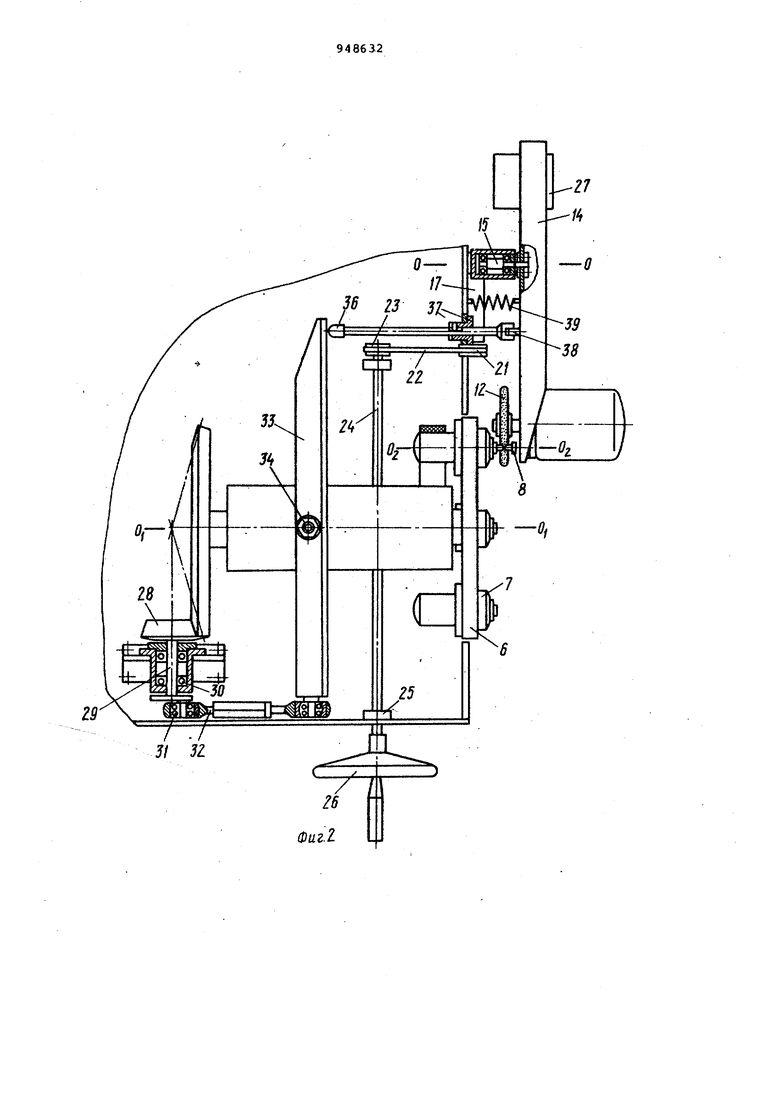

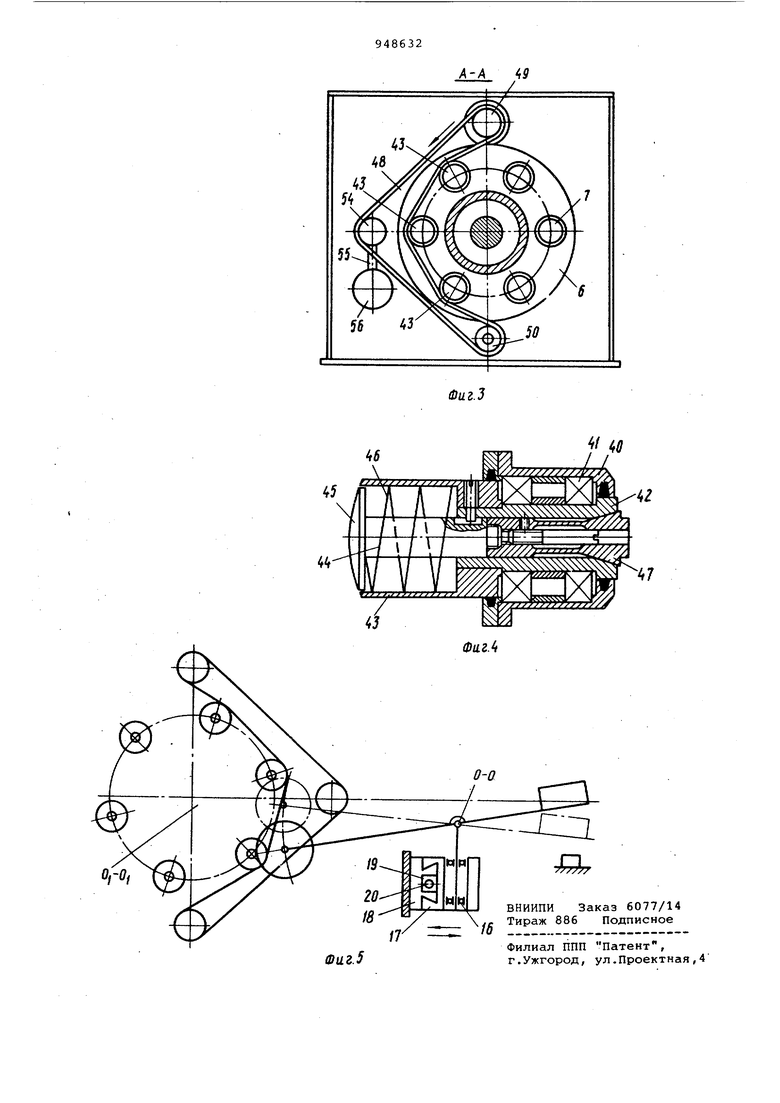

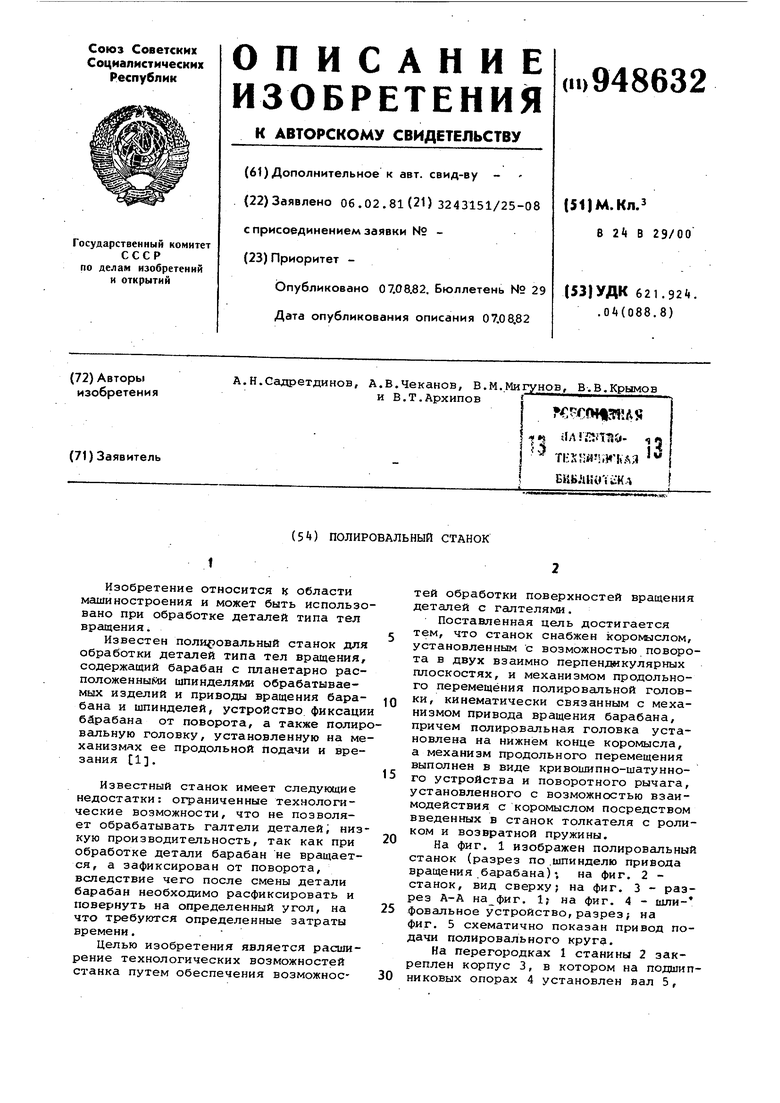

Изобретение относится к области машиностроения и может быть использо вано при обработке деталей типа тел вращения. Известен полировальный станок для обработки деталей типа тел вращения содержащий барабан с планетарно расположенными шпинделями обрабатываемых изделий и приводы вращения бара бана и шпинделей, устройство, фиксаци барабана от поворота, а также полир вальную головку, установленную на ме ханизмах ее продольной подачи и врезания 1. Известный станок имеет следующие недостатки: ограниченные технологические возможности, что не позволяет обрабатывать галтели деталей; низ кую производительность, так как при обработке детали барабан не вращается, а зафиксирован от поворота, вследствие чего после смены детали барабан необходимо расфиксировать и повернуть на определенный угол, на что требуются определенные затраты времени. . Целью изобретения является расширение технологических возможностей станка путем обеспечения возможностей обработки поверхностей вращения деталей с галтелями. Поставленная цель достигается тем, что станок снабжен коромыслом, установленным с возможностью поворота в двух взаимно перпендикулярных плоскостях, и механизмом продольного перемещения полировальной головки, кинематически связанным с механизмом привода вращения барабана, причем полировальная головка установлена на нижнем конце коромысла, а механизм продольного перемещения выполнен в виде кривошипно-шатунного устройства и поворотного рычага, установленного с возможностью взаимодействия с коромыслом посредством введенных в станок толкателя с роликом и возвратной пружины. На фиг. 1 изображен полировальный станок (разрез по .шпинделю привода вращения барабана); на фиг. 2 станок, вид сверху; на фиг. 3 - разрез А-А . 1; на фиг. 4 - шли- фовальное устройство,разрез; на фиг. 5 схематично показан привод подачи полировального круга. На перегородках 1 станины 2 закреплен корпус 3, в котором на подшипниковых опорах 4 установлен вал 5,

несущий барабан 6, выполненный в виде диска, в котором равномерно по окружности установлены шпинлели 7 обрабатываемых деталей 8.

Привод вращения барабана осуществляется через коническое зубчатое колесо 9 и коническую шестерню 10, установленную на выходном валу редуктора 11. Полировальный круг 12 закреплен на валу электродвигателя.13, 1расположенного на механизме подачи круга.

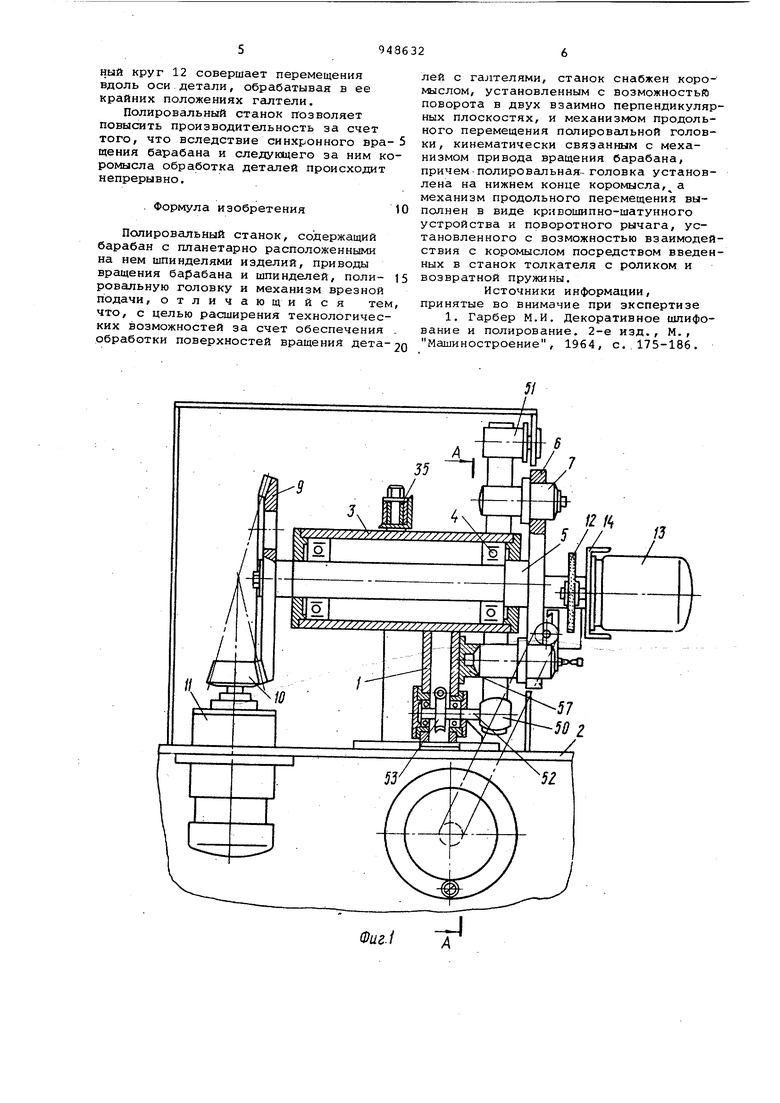

Механизм подачи выполнен в виде коромысла 14, установленного с возможностью поворота вокруг горизонтальной оси О-О (фиг. 2), причем ось O-O закреплена на вертикальной оси 15, перпендикулярной оси . Ось 15 с помощью подшипниковой опоры 16 установлена на горизонтальных салазках 17 имеющих возможность перемещатнся в горизонтальных направляющих станины. Салазки 18 имеют гайку 19 (фиг.5), в зацеплении с которой находится ходовой винт 20, снабженный шкивом 21 (фиг. 2). Шкив 21 ременной передачей 22 соединен со шкивом 23, закрепленным на валу 24, установленном с возможностью вращения в подшипниковых опорах 25 и снабжен маховичком 26 ручной подачи. На коромысле 14 установлен груз 27, величиной и расположением которого на коромысле задают усилие поджима полировального круга к обрабатываемой детали.

Привод вращения барабана б кинематически связан с механизмом продольного перемещения полировального круга 12 вдоль оси О| -О (j обрабатываемой детали 8. Продольная подача осуществляется поворотом коромысла 14 вокруг вертикальной оси 15. Эля этог. в зацеплении с зубчатым коническим колесом 9 находится коническая зубчатая шестерня 28, закрепленная на валу 29, установленном с возможностью вращения в подшипниковых опорах 30. На валу 29 с возможностью регулирования положения по радиусу закреплен кривошип .31, шарнирно соединенный шатуном 32 с нижним концом рычага 33, имеющего возможность поворачиваться на вертикальной оси 34, установленный в подшипниковых опорах 35. Верхний конец рычага 33 контактирует с толкателем 36, установленным с возможностью горизонтального перемещения во втулке 37. Толкатель 36 снабжен свободно вращающимся роликом 38, контактирующим с боковой поверхностью коромысла 14; поджим коромысла 14 к ролику 38 осуществляется пружиной 39.

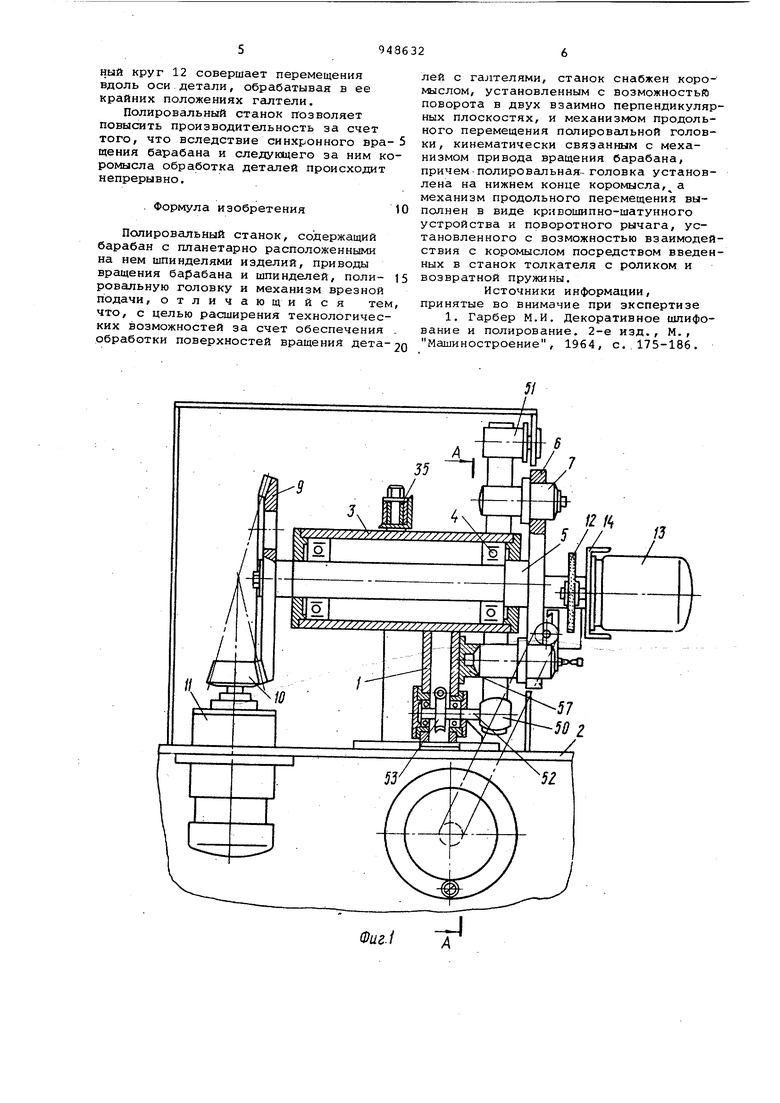

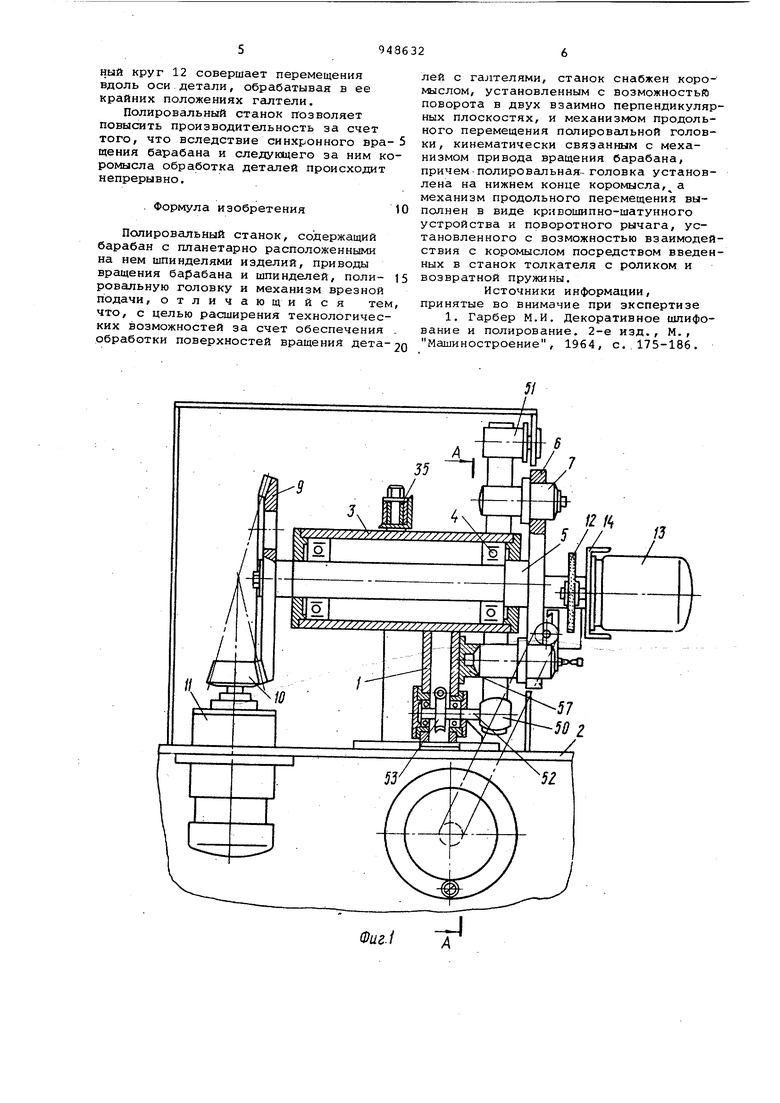

Шпиндели 7 выполнены в виде корпуса 40 (фиг. 4),в котором на подшипниках 41 установлены пустотелые валы 42, снабженные закрепленными на них шкивами 43. Внутри валов расположены толкатели 44, снабженные контактными головками 45, в которые упираются пружины сжатия 46, вторые концы упираются в торцовые поверхности швиком 43; толкатели 44 завинчены в цанги 47, предназначенные для крепления обрабатываемых деталей 8.

Шкивы 43 огибают бесконечный гибкий ремень 48 (фиг. 3), установленный на роликах 49 и 50, один из 1 оторых (50) выполнен приводным, а ось 51 (фиг. 1) второго ролика закреплена на станине. Ролик 50 установлен на валу 52 червячного редуктора 53, входной вал которого соединен с электродвигателем (на фигурах не изображен).Натяжной ролик 54 установлен на рычаге 55, ОСБ вращения 56 которого расположена на станине в подшипниковых опорах; ремень 48 огибает шкивы 43 только тех шпинделей,, которые расположены со стороны полйровалБного круга.

На перегорЬдке 1 закреплен кулачок 57, с KOTopKiM взаимодействуют головки 45 толкателей 44 цанг 47, когда шкивы 43 шпинделей выходят из контакта с ремнем 48.

При работе станка груз 27 поворачивает коромысло 14 вокруг оси О-О поджимая вращаюйшйся полировальный круг 12 к обрабатываемой детали 8, котррая вращается вместе со шпинделем, приводимым во .вращение бесконечным ремнем 48. Барабан 6 медленно вращается от приводного электродвигателя. Вместе с барабаном поворачиваются шпинделя. Обрабатываемая деталь, поворачиваясь вместе с барабаном вокруг оси по часовой стрелке, давит на вращающийся полировальный круг 12, который в свою очередь передает усилие на кормысло 14, поворачивая его против часовой стрелки. В нижнем положении коромысла 14 обрабатываемая деталь выходи из-под круга, в результате чего под действием груза 27 коромысло 14 поворачивается по часовой стрелке в исходное положение - до встречи с новой деталью, закрепленной на следующей шпинделе. Деталь 8, продолжая поворачиватся вместе с барабаном, приходит в полжение, в котором шкив ее шпинделя выходит из зацепления с ремнем 48 и останавливается. Головка 45 толкателя 44 находит на кулачок 57 и разжимает цангу 47. Обрабатываемая деталь освобождается.

Одновременно с вращением барабана от конического зубчатого колеса 9 вращается вал 29, который через кривошип 31 передает движение шатуну 32, а последний через рычаг 33 смещает толкатель 36. При этом ролик 38 давит на коромысло 14 и сообщает ему«качательное движение относительно вертикальной оси 15. При этом полировальный круг 12 совершает перемещения вдоль оси детали, обрабатывая в ее крайних положениях ггштели. Полировальный станок позволяет повысить производительность за счет того, что вследствие синхронного вра цения барабана и следующего за ним ко ромысла обработка деталей происходит непрерывно. Формула изобретения Полировальный станок, содержащий барабан с планетарно расположенными на нем шпинделями изделий, приводы вращения барабана и шпинделей, полировальную головку и механизм врезной подачи, отличающийся тем что, с целью расширения технологичес ких возможностей за счет обеспечения обработки поверхностей вращений дета лей с галтелями, станок снабжен коромыслом, установленным с возможностьй поворота в двух взаимно перпендикулярных плоскостях, и механизмом продольного перемещения полировальной головки, кинематически связанным с механизмом привода вращения барабана, причем полировальная- головка установлена на нижнем конце коромысла, а механизм продольного перемещения выполнен в виде кривошипно-шатунного устройства и поворотного рычага, установленного с возможностью взаимодействия с коромыслом посредством введенных в станок толкателя с роликом и возвратной пружины. Источники информации, принятые во внимание при экспертизе 1. Гарбер М.И. Декоративное шлифование и полирование. 2-е изд., М., машиностроение, 1964, с..175-186.

Авторы

Даты

1982-08-07—Публикация

1981-02-06—Подача