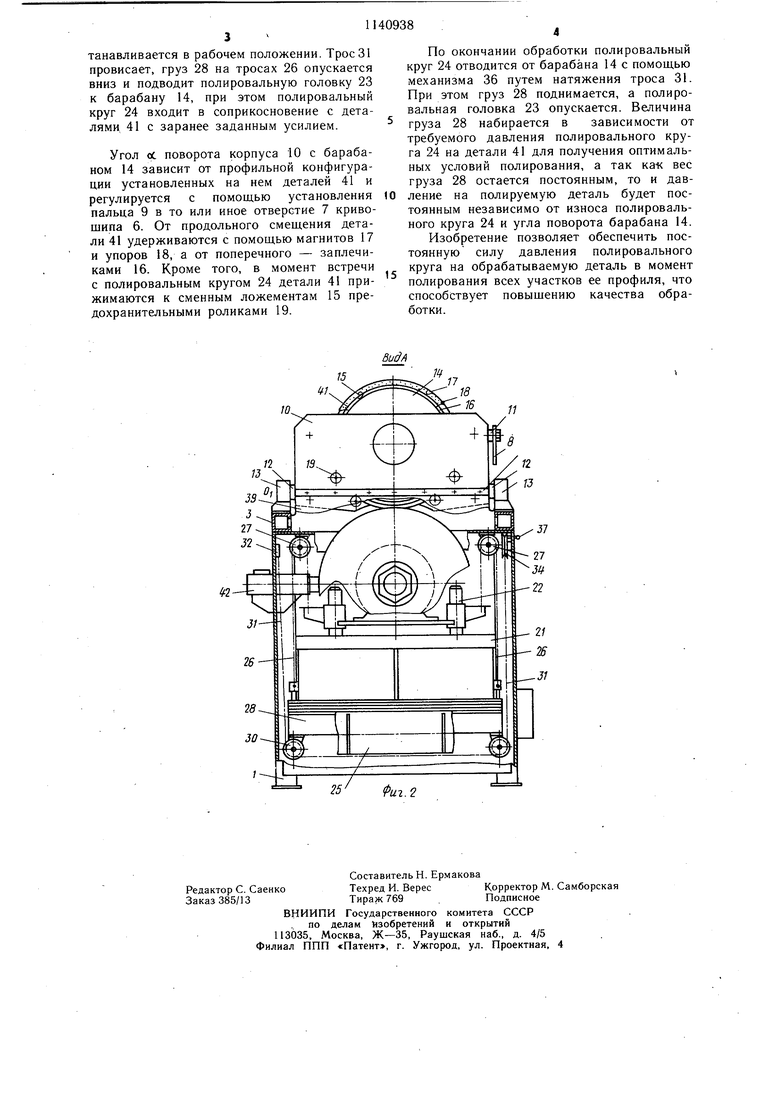

Изобретение относится к машиностроению и может быть использовано при изготовлении деталей, к качеству поверхностного слоя которых предъявляются повышенные требования. Известно устройство для полирования криволинейных деталей, содержашее держатель деталей в виде поворотного стола, подвижную шлифовальную головку и привод ее перемещения 1. Однако это устройство обладает низкой производительностью из-за дискретного характера обработки деталей. Известно также устройство для полирования криволинейных деталей, содержащее держатель деталей в виде установленного в корпусе барабана, полировальную головку и привод перемещения барабана в радиальном направлении 2. Однако данное устройство не обеспечивает возможность качественной обработки деталей, имеющих сложный фасонный профиль в поперечном сечении, так как обработка осуществляется при неподвижном положении полировальной головки. Известно устройство для полирования криволинейных деталей, содержащее дер., „„,.„« . о ,лг, жатель деталей в виде установленного в корпусе барабана, подвижную в радиальном направлении полировальную головку, установленную на цилиндрических направляющих, привод перемещения головки с постоянным усилием, а также механизм подвода и отвода головки 3. Однако известное устройство не обеспечивает повышенное качество обработки деталей с фасонным профилем в поперечном сечении, вследствие различных условий обработки разных участков профильной поверхности. Цель изобретения - повышение качества обработки деталей с фасонным профилем в поперечном сечении. Указанная цель достигается тем, что в устройстве для полирования криволинейных деталей, содержащем держатель деталей в виде установленного в корпусе барабана, подвижную в радиальном направлении полировальную головку, установленную на цилиндрических направляющих, и привод перемещения головки с постоянным усилием, корпус барабана установлен с возможностью поворота относительно оси, расположенной под прямым углом скрещивания к оси барабана и к осям цилиндрических направляющих, при этом устройство снабжено дополнительным приводом вращения и кривошипно-шатунным механизмом, кривощип которого связан с приводом вращения, а щатун щарнирно соединен с корпусом барабана. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1. Устройство содержит основание 1, к которому крепится опорный стол 2, выполненный в виде полых коробов 3 с отверстиями в зоне полирования и с возможностью подсоединения этих коробов к вытяжной системе 4. На опорном столе 2 смонтирован привод 5 вращения, на выходном валу которого установлен кривошип 6 с отверстиями 7 для крепления шатуна 8 с помощью пальца 9. Шатун 8 соединен с корпусом 10 с помощью шарнира 11. Корпус 10 в своей нижней части имеет две полуоси 12, установленные в цапфах 13, закрепленных на опорном столе 2. В корпусе 10 на подшипниках (не показаны) установлены барабан 14, имеющий профильные сменные ложементы 15 с заплечиками 16, систему магнитов 17, упоры 18, и предохранительные ролики 19. На корпусе 10 установлен привод 20 вращения барабана 14. В нижней части основания 1 на .кронштейне 21 установлены цилиндрические направляющие 22, по которым скользит полировальная головка 23, имеющая наборный полировальный круг 24 и соединенная с приводом 25, обеспечивающим перемещение с постоянным усилием. Головка 23 соединена с при2ддд| 25 с помощью тросов 26 через блоки 27. Привод 25 включает груз 28 в направляющих 29, имеющий два блока 30, через которые проходит трос 31, одним своим концом 32 закрепленный неподвижно на основании 1, а другим концом 33 через блок 34 подсоединенн,1Й со штоком 35 механизма 36 с рукояткой 37 для выведения полировальной головки 23 из контакта с барабаном 14. Для уменьшения проникновения пыли в узлы устройства полировальный круг 24 заключен в кожух 38, соединенный с корпусом 10 в зоне полирования мембраной 39. Опорный стол 2 сверху закрыт кожухом 40 с окном для установки обрабатываемых деталей 41 на барабан 14. Полировальная паста подается на полировальный круг 24 с помощью механизма 42, установленного на основании 1. Благодаря полуосям 12 корпус 10 имеет возможность поворота относительно оси OiOi,. расположенной под прямым углом скрещивания к оси OjOz барабана 14 и перпендикулярно направлению перемещения полировальной головки 23 по направляющим 22. Устройство работает следующим образом. Детали 41 через окно кожуха 40 устанавливаются на барабан 14 на его профильные сменные ложементы 15 и удерживаются на них с помощью магнитов 17. Количество устанавливаемых деталей зависит от их длины и радиуса кривизны. В период полирования механизм 36, служащий для выведения полировальной головки 23, устанавливается в рабочем положении. Трос 31 провисает, груз 28 на тросах 26 опускается вниз и подводит полировальную головку 23 к барабану 14, при этом полировальный круг 24 входит в соприкосновение с деталями 41 с заранее заданным усилием.

Угол ОС поворота корпуса 10 с барабаном 14 зависит от профильной конфигурации установленных на нем деталей 41 и регулируется с помощью установления пальца 9 в то или иное отверстие 7 кривошипа 6. От продольного смещения детали 41 удерживаются с помощью магнитов 17 и упоров 18, а от поперечного - заплечиками 16. Кроме того, в момент встречи с полировальным кругом 24 детали 41 прижимаются к сменным ложементам 15 предохранительными роликами 19.

По окончании обработки полировальный круг 24 отводится от барабана 14 с помощью механизма 36 путем натяжения троса 31. При этом груз 28 поднимается, а полировальная головка 23 опускается. Величина груза 28 набирается в зависимости от требуемого давления полировального круга 24 на детали 41 для получения оптимальных условий полирования, а так как вес груза 28 остается постоянным, то и давление на полируемую деталь будет постоянным независимо от износа полировального круга 24 и угла поворота барабана 14.

Изобретение позволяет обеспечить постоянную силу давления полировального круга на обрабатываемую деталь в момент полирования всех участков ее профиля, что способствует повыщению качества обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи изделий | 1983 |

|

SU1144841A1 |

| Устройство для полирования трубчатых деталей | 1979 |

|

SU918043A1 |

| Полировальный станок | 1981 |

|

SU948632A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| Устройство для полирования деталей | 1986 |

|

SU1335432A1 |

| Устройство для полирования криволинейных поверхностей деталей | 1982 |

|

SU1085780A2 |

| Устройство для полирования оптических деталей | 1989 |

|

SU1834787A3 |

| Устройство для полирования криволинейных поверхностей деталей | 1980 |

|

SU921804A1 |

| Устройство для полирования криволинейных поверхностей деталей | 1981 |

|

SU982877A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ КРИВОЛИНЕЙНЫХ ДЕТАЛЕЙ, содержащее держатель деталей в виде установленного в корпусе барабана, подвижную в радиальном направлении полировальную головку, установленную на цилиндрических направляющих, и привод перемещения головки с постоянным усилием, отличающееся тем, что, с целью повышения качества обработки деталей с фасонным профилем в поперечном сечении, корпус барабана установлен с возможностью поворота относительно оси, расположенной под прямым углом скрещивания к оси барабана и к осям цилиндрических направляющих, при этом устройство снабжено дополнительным приводом вращения и кривошипно-шатунным механизмом, кривошип которого связан с приводом вращения, а шатун шарнирно соединен с корпусом барабана. (Л со 00

Риг.2

Авторы

Даты

1985-02-23—Публикация

1983-12-29—Подача