(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ АБРАЗИВНОГО КРУГА | 1996 |

|

RU2116185C1 |

| Способ контроля затупления шлифовальных кругов | 1974 |

|

SU526499A1 |

| СПОСОБ ФОРМООБРАЗУЮЩЕЙ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМИ РОЛИКАМИ НА ШЛИФОВАЛЬНЫХ СТАНКАХ С АВТОМАТИЧЕСКИМ ЦИКЛОМ ОБРАБОТКИ | 2015 |

|

RU2619544C2 |

| Способ шлифования с поддержанием в процессе обработки режущей способности круга | 1977 |

|

SU645807A1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ поддержания мощности шлифования | 1982 |

|

SU1000251A2 |

| Способ правки шлифовального круга | 1989 |

|

SU1673414A1 |

| Устройство для контроля засаленности абразивного круга | 1991 |

|

SU1797565A3 |

Изобретение относится к станкостроению, а именно к шлифованию металлов кругами на токопроводной связке, и может быть использовано при определении режущей способности и геометрии профиля шлифовального круга при плоском, крупном, профильном, резьбовом шлифовании. Целью изобретения является повышение точности контроля режущей способности шлифовального круга и расширение функциональных возможностей за счет учета засаливания и размерного износа. Способ осуществляется следующим образом. Вне зоны шлифования по нормали к рабочей поверхности круга 3 подводят чувствительные пластины 1, установленные изолированно одна от другой на подложке 2, копирующей профиль шлифовального круга. Расстояние между пластинами и профилем круга устанавливают по срабатыванию сенсорного датчика 4, равное AZ/3, где AZ - средний размер зерна. Цикл контроля состоит из двух этапов. На первом этапе замеряют величину емкости промежутка, образованного каждой чувствительной пластиной 1 и переферией круга, и регистрируют величину средней емкости, на которой в устройстве 8 вырабатывается сигнал на дальнейшее протекание цикла. Если круг засалился, то система 9 управления вырабатывает сигнал на его правку и профилирование. Если круг не засалился, то осуществляют второй этап контроля - замеряют величину емкости промежутка, образованного всеми чувствительными пластинами и рабочей поверхностью круга. В случае отклонения геометрии профиля круга система 9 управления вырабатывает сигнал на его профилирование. 2 ил.

ел

ю ел

со

ля режущей способности шлифовального круга и расширение функциональных возможностей за счет учета засаливания и размерного износа. Способ осуществляется следующим образом. Вне зоны шлифования по нормали к рабочей поверхности круга 3 подводят чувствительные пластины 1, установленные изолированно одна от другой на подложке 2, копирующей профиль шлифовального круга. Расстояние между пластинами и профилем круга устанавливают по срабатыванию сенсорного датчика 4, равное , где Ог - средний размер зерна. Цикл контроля состоит из двух этапов. На первом этапе замеряют величину емкости промежутИзобретение относится к станкостроению, а именно к шлифованию металлов кругами на токонроводной связке, и может быть использовано при определении режущей способности и геометрии профиля щли- фовального круга при плоском,круглом, профильном и резьбовом щлифовании.

Цель изобретения - повышение точности контрол-я режущей способности шлифовального круга и расщирение функциональных возможностей за счет учета засаливания и размерного износа круга.

Контроль режущей способности шлифовального круга по величине емкости образованного промежутка между чувствительной пластиной и рабочей поверхностью круга основан на том, что налипание обрабатываемого материала на рабочую поверхность круга изменяет величину активной площади второй обкладки конденсатора, уменьшая площадь диэлектрических частиц. Для исклк}- чения влияния величины зазора между чувствительной пластиной и рабочей поверхностью круга размеры пластин выбирают из условия 5// 100, где S - площадь пластины; h - зазор между пластиной и рабочей поверхностью круга.

Контроль геометрии профиля шлифовального круга по величине емкости образованного промежутка основан на том, что изменение геометрии профиля круга обуславливает изменение зазора между чувствительной плао тиной и профилем круга, поэтому в качестве обкладки конденсатора используют весь набор чувствительных пластин.

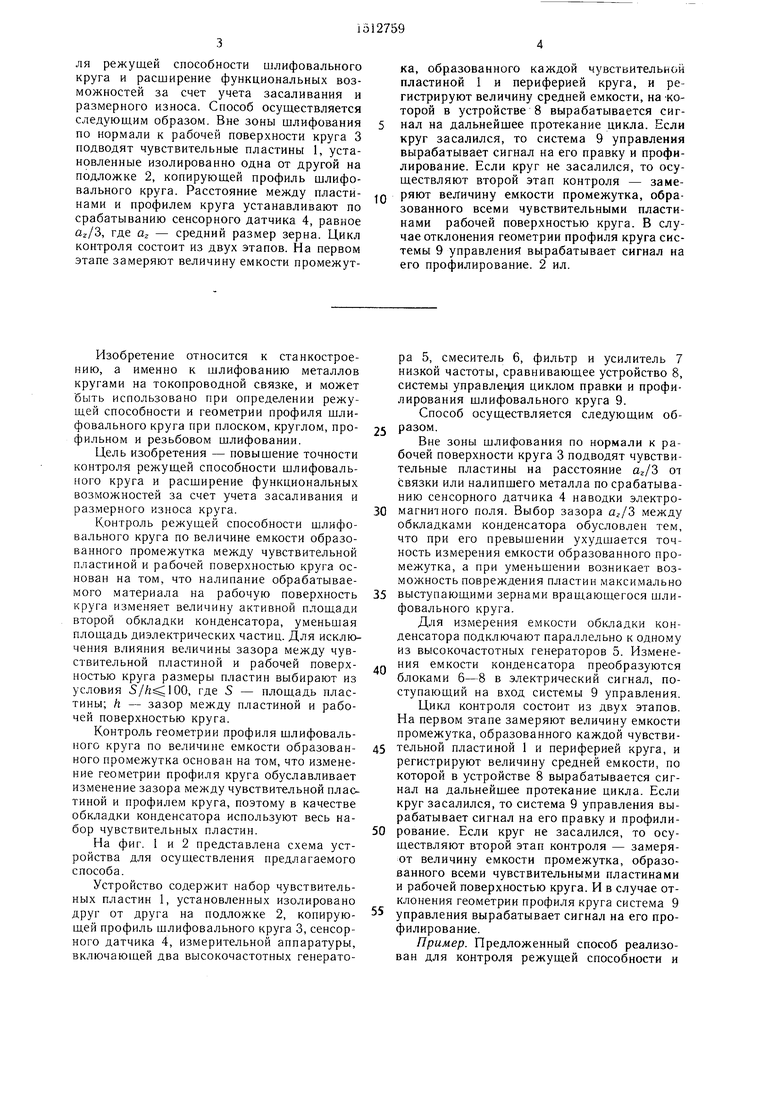

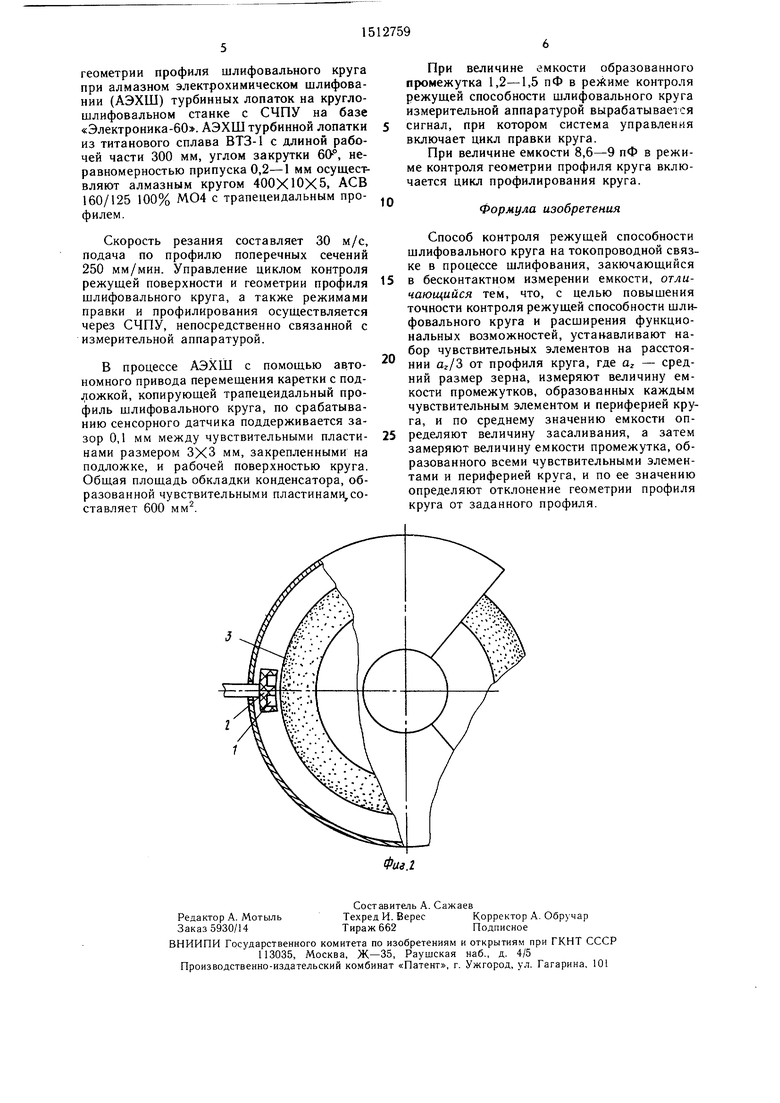

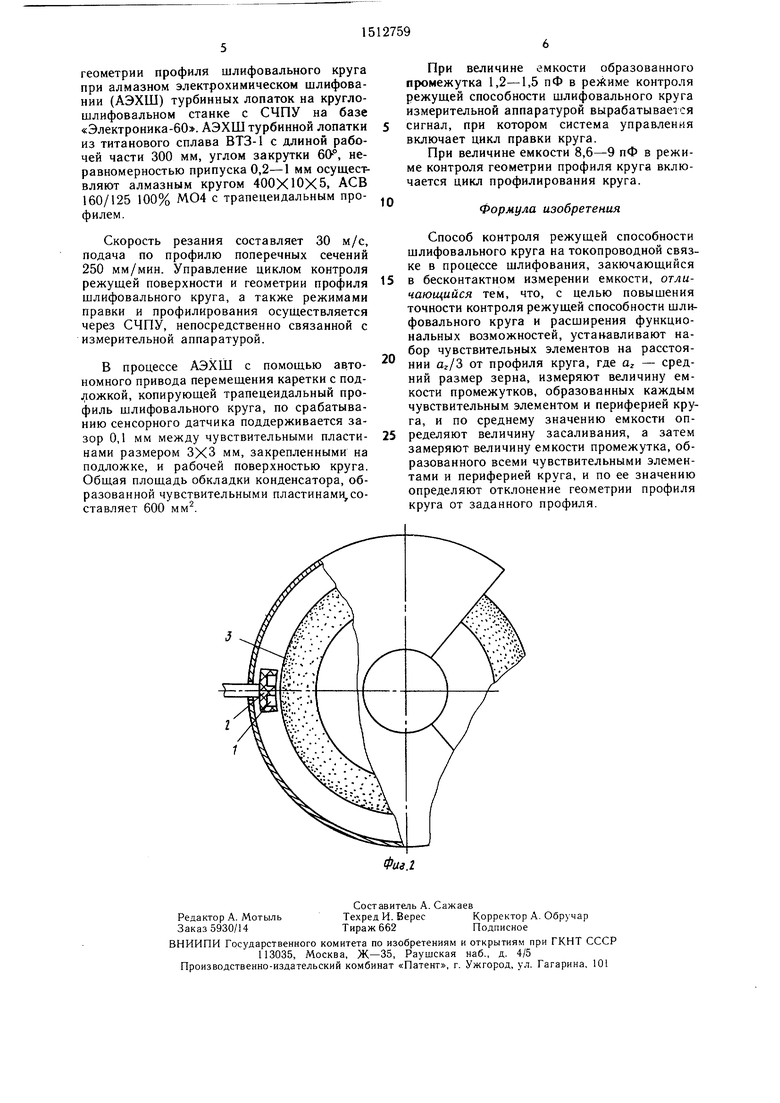

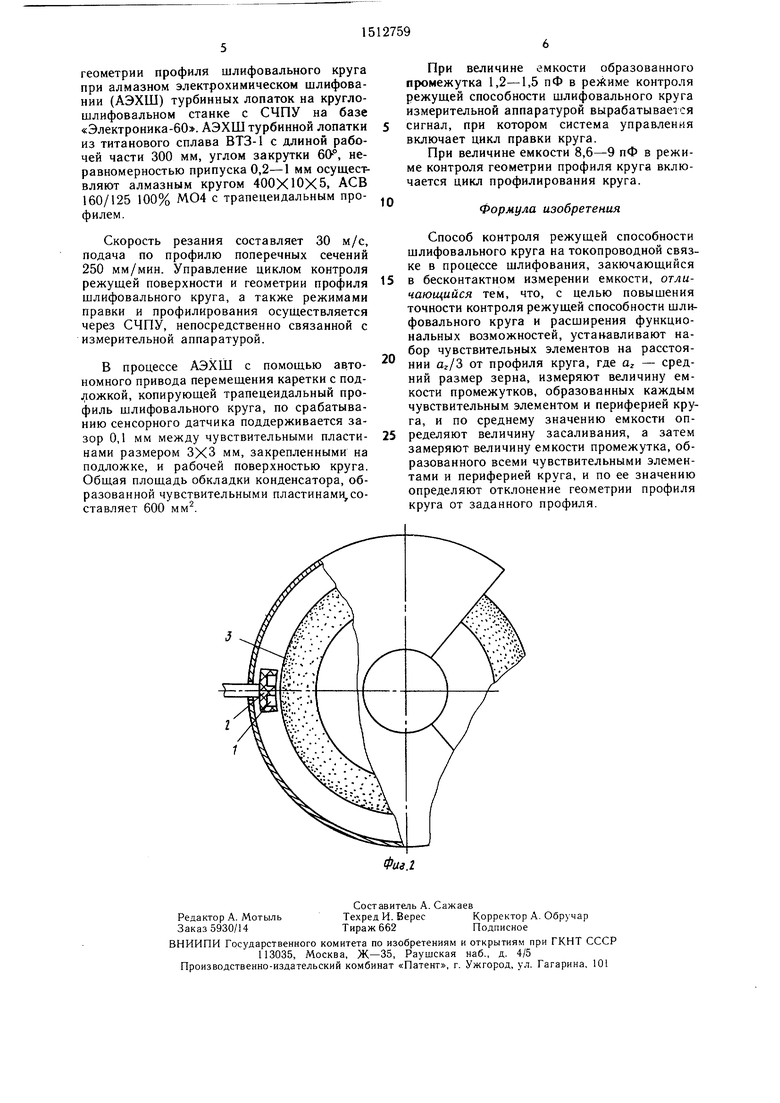

На фиг. 1 и 2 представлена схема устройства для осуществления предлагаемого способа.

Устройство содержит набор чувствительных пластин 1, установленных изолировано друг от друга на подложке 2, копирующей профиль щлифовального круга 3, сенсорного датчика 4, измерительной аппаратуры, включающей два высокочастотных генератока, образованного каждой чувствительной пластиной 1 и периферией круга, и регистрируют величину средней емкости, на которой в устройстве 8 вырабатывается сигнал на дальнейшее протекание цикла. Если круг засалился, то система 9 управления вырабатывает сигнал на его правку и профилирование. Если круг не засалился, то осуществляют второй этап контроля - замеряют величину емкости промежутка, образованного всеми чувствительными пластинами рабочей поверхностью круга. В случае отклонения геометрии профиля круга системы 9 управлений вырабатывает сигнал на его профилирование. 2 ил.

ра 5, смеситель 6, фильтр и усилитель 7 низкой частоты, сравнивающее устройство 8, системы управлен 1я циклом правки и профилирования щлифовального круга 9.

Способ осуществляется следующим об5 разом.

Вне зоны шлифования по нормали к рабочей поверхности круга 3 подводят чувствительные пластины на расстояние Ог/З от связки или налипшего металла по срабатыванию сенсорного датчика 4 наводки электро0 магнитного поля. Выбор зазора между обкладками конденсатора обусловлен тем, что при его превышении ухудшается точность измерения емкости образованного промежутка, а при уменьшении возникает возможность повреждения пластин максимально

5 выступающими зернами вращающегося шлифовального круга.

Для измерения емкости обкладки конденсатора подключают параллельно к одному из высокочастотных генераторов 5. Измене„ ния емкости конденсатора преобразуются блоками 6-8 в электрический сигнал, поступающий на вход системы 9 управления. Цикл контроля состоит из двух этапов. На первом этапе замеряют величину емкости промежутка, образованного каждой чувстви5 тельной пластиной 1 и периферией круга, и регистрируют величину средней емкости, по которой в устройстве 8 вырабатывается сигнал на дальнейшее протекание цикла. Если круг засалился, то система 9 управления вырабатывает сигнал на его правку и профили0 рование. Если круг не засалился, то осуществляют второй этап контроля - замеря- от величину емкости промежутка, образованного всеми чувствительными пластинами и рабочей поверхностью круга. И в случае отклонения геометрии профиля круга система 9

5 управления вырабатывает сигнал на его профилирование.

Пример. Предложенный способ реализован для контроля режущей способности и

геометрии профиля шлифовального круга при алмазном электрохимическом шлифовании (АЭХШ) турбинных лопаток на кругло- шлифовальном станке с СЧПУ на базе «Электроника-бО. АЭХШ турбинной лопатки из титанового сплава ВТЗ-1 с длиной рабочей части 300 мм, углом закрутки 60-°, неравномерностью припуска 0,2-1 мм осуществляют алмазным кругом 400X10X5, АСВ 160/125 100% МО4 с трапецеидальным про- филем.

Скорость резания составляет 30 м/с, подача по профилю поперечных сечений 250 мм/мин. Управление циклом контроля режушей поверхности и геометрии профиля шлифовального круга, а также режимами правки и профилирования осуществляется через СЧПУ, непосредственно связанной с измерительной аппаратурой.

В процессе АЭХШ с помош,ью автономного привода перемещения каретки с подложкой, копирующей трапецеидальный профиль шлифовального круга, по срабатыванию сенсорного датчика поддерживается зазор 0,1 мм между чувствительными пласти- нами размером 3X3 мм, закрепленными на подложке, и рабочей поверхностью круга. Общая площадь обкладки конденсатора, образованной чувствительными пластинами,составляет 600 мм.

При величине емкости образованного промежутка 1,2-1,5 пФ в контроля режущей способности шлифовального круга измерительной аппаратурой вырабатывается сигнал, при котором система управления включает цикл правки круга.

При величине емкости 8,6-9 пФ в режиме контроля геометрии профиля круга включается цикл профилирования круга.

Формула изобретения

Способ контроля режущей способности шлифовального круга на токопроводной связке в процессе щлифования, закючающийся в бесконтактном измерении емкости, отличающийся тем, что, с целью повыщения точности контроля режущей способности щли- фовального круга и расширения функциональных возможностей, устанавливают набор чувствительных элементов на расстоянии Ог/З от профиля круга, где а - средний размер зерна, измеряют величину емкости промежутков, образованных каждым чувствительным элементом и периферией круга, и по среднему значению емкости определяют величину засаливания, а затем замеряют величину емкости промежутка, образованного всеми чувствительными элементами и периферией круга, и по ее значению определяют отклонение геометрии профиля круга от заданного профиля.

| Способ изготовления бетонных и железобетонных изделий | 1972 |

|

SU437617A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ определения степени засаливания шлифовального круга | 1977 |

|

SU674879A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-10-07—Публикация

1987-11-25—Подача