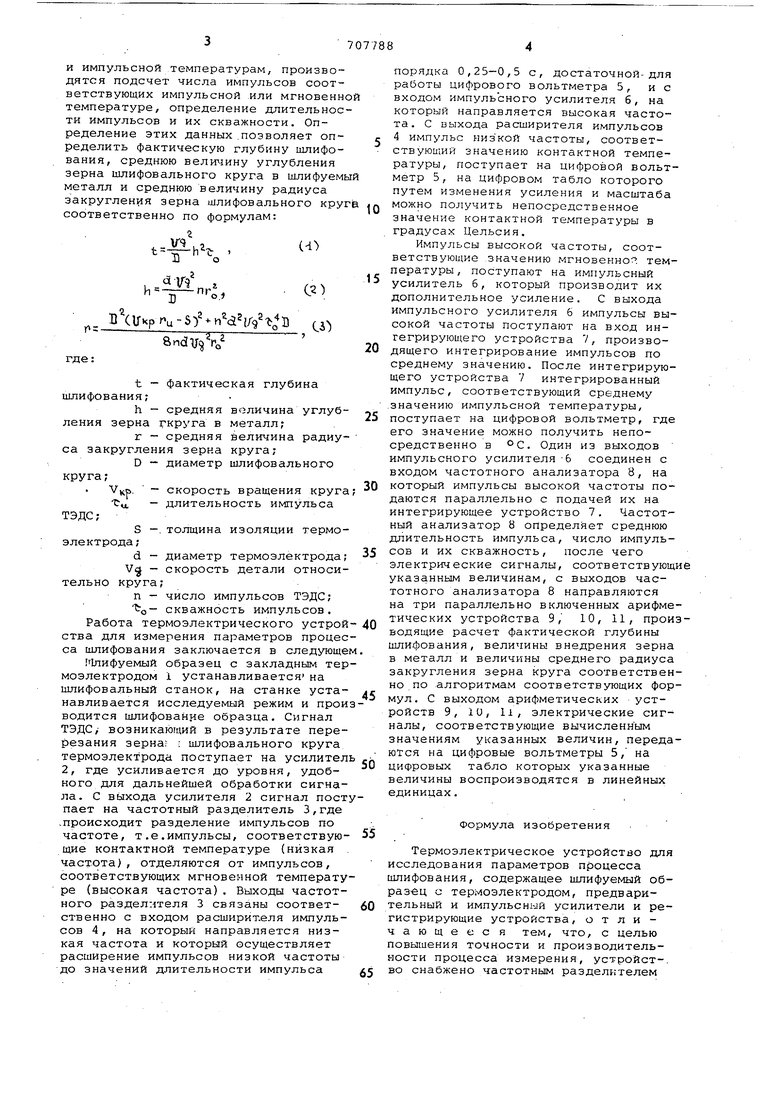

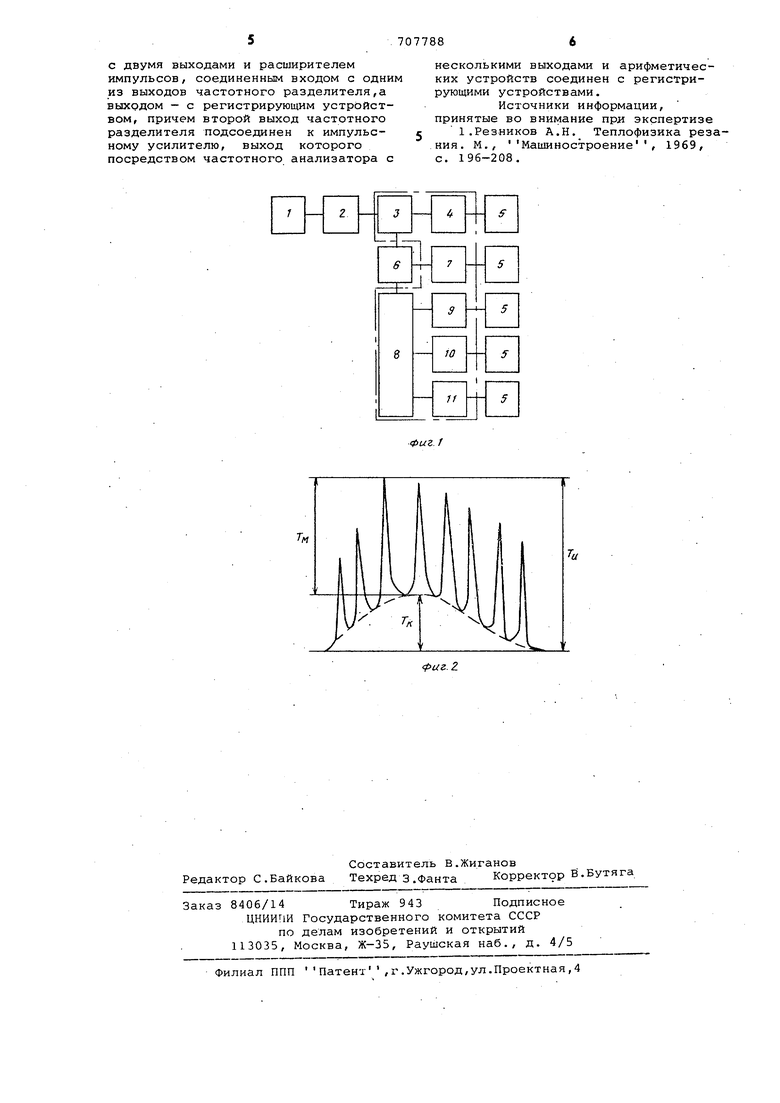

и импульсной температурам, производятся подсчет числа импульсов соответствующих импульсной .или мгновенно температуре, определение длительности импульсов и их скважности. Определение этих данных .позволяет определить фактическую глубину шлифования, среднюю величину углубления зерна шлифовального круга в шлифуемы металл и среднюю величину радиуса закругления зерна шлифовального круг соответственно по формулам: Б о . B U pru-$)nVi/94 B (3 Q xiir-2« г t фактическая глубина шлифования; h - средняя величина углубления зерна гкруга в металл; г - средняя величина радиуса закругления зерна круга; D - диаметр шлифовального круга; . - скорость вращения круга ttt. - длительность импульса ТЭДС; S -.толщина изоляции термоэлектрода;d - диаметр термоэлектрода V - скорость детали относительно круга; п - число импульсов ТЭДС; t-Q- скважность импульсов. Работа термоэлектрического устрой ства для измерения параметров процес са шлифования заключается в следующе Шифуемый образец с закладным тер моэлектродом 1 устанавливается на шлифовальный станок, на станке устанавливается исследуемый режим и прои водится шлифование образца. Сигнал ТЭДС,- возникающий в результате перерезания зерна i шлифовального круга термоэлектрода поступает на усилител 2, где усиливается до уровня, удобного для дальнейшей обработки сигнала. С выхода усилителя 2 сигнал пост пает на частотный разделитель 3,где .происходит разделение импульсов по частоте, т.е.импульсы, соответствую щие контактной температуре (низкая частота), отделяются от импульсов, соответствующих мгновенной температу ре (высокая частота). Выходы частотного разделителя 3 связаны соответственно с входом расширит.еля импульсов 4, на который направляется низкая частота и который осуществляет расширение импульсов низкой частоты до значений длительности импульса порядка 0,25-0,5 с, достаточной-для работы цифрового вольтметра 5, и с входом импульсного усилителя б, на который направляется высокая частота. С выхода расширителя импульсов 4 импульс низкой частоты, соответствующий значению контактной температуры, поступает на цифровой вольтметр 5, на цифровом табло которого путем изменения усиления и масштаба можно получить непосредственное значение контактной те.мпературы в градусах Цельсия. Импульсы высокой частоты, соответствующие значению мгновенно : температуры, поступают на импульсный усилитель 6, который производит их дополнительное усиление. С выхода импульсного усилителя 6 импульсы высокой частоты поступают на вход интегрирующего устройства 7, производящего интегрирование импульсов по среднему значению. После интегрирующего устройства 7 интегрированный импульс, соответствующий среднему значению импульсной температуры, поступает на цифровой вольтметр, где его значение можно получить непосредственно в ос. Один из выходов импульсного усилителя-6 соединен с входом частотного анализатора 8, на который импульсы высокой частоты подаются параллельно с подачей их на интегрирующее устройство 7. Частотный анализатор 8 определяет среднюю длительность импульса, число импульсов и их скважность, после чего электрические сигналы, соответствующие указанным величинам, с выходов частотного анализатора 8 направляются на три параллельно включенных арифметических устройства 9, 10, 11, производящие расчет фактической глубины шлифования, величины внедрения зерна в металл и величины среднего радиуса закругления зерна круга соответственно по алгоритмам соответствующих формул. С выходом арифметических устройств 9, 10, 11, электрические сигналы, соответствующие вычисленным значениям указанных величин, передаются на цифровые вольтметры 5, на цифровых табло которых указанные величины воспроизводятся в линейных единицах. Формула изобретения Термоэлектрическое устройство для исследования параметров процесса шлифования, содержащее шлифуемый образец с термозлектродом, предварительный и импульсный усилители и регистрирующие устройства, о т л и чающеес я тем, что, с целью повышения точности и производительности процесса измерения, устройст-. во снабжено частотным разделителем

с двумя выходами и расширителем импульсов, соединенным входом с одним из выходов частотного разделителя,а выходом - с регистрирующим устройством, причем второй выход частотного разделителя подсоединен к импульсному усилителю, выход которого посредством частотного анализатора с

несколькими выходами и арифметических устройств соединен с регистрирующими устройствами.

Источники информации, принятые во внимание при экспертизе

1.Резников А.Н. Теплофизика резания. М., Машиностроение, 1969, с. 196-208.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической стабилизации качественных характеристик шлифуемых деталей | 1978 |

|

SU701781A1 |

| Способ шлифования | 1985 |

|

SU1283052A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2187422C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2192958C1 |

| Система активного контроля точности формы и размеров многоступенчатых деталей | 1973 |

|

SU442044A1 |

| Устройство для автоматической стабилизации температуры шлифования и качественных характеристик шлифуемых деталей | 1977 |

|

SU676429A1 |

| Устройство для определения режущей способности шлифовального круга | 1979 |

|

SU918065A1 |

| Устройство для автоматической стабилизации качественных характеристик шлифуемых деталей | 1981 |

|

SU986761A2 |

| Термопара для измерения темпе-РАТуРы пРи шлифОВАНии | 1978 |

|

SU837566A1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

Авторы

Даты

1980-01-05—Публикация

1977-07-05—Подача