(54) ЗАХВАТ ДЛЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1989 |

|

SU1751138A1 |

| УСТРОЙСТВО для ПОДЪЕМА И ТРАНСПОРТИРОВАНИЯ | 1968 |

|

SU220456A1 |

| Устройство для подачи полосового материала к прессу | 1984 |

|

SU1279712A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ВЫЕМНОГО БЛОКА | 2013 |

|

RU2547031C1 |

| Грузозахватное устройство | 1985 |

|

SU1301761A1 |

| Противоугонный захват | 1987 |

|

SU1576477A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

| Захватное устройство для прижима балок | 1971 |

|

SU449869A1 |

| Захватная балка для подъема и опускания затворов гидротехнических сооружений | 1960 |

|

SU140373A1 |

| Электромагнитное грузозахватное устройство | 1976 |

|

SU659505A1 |

1

Изобретение относится к области подъемно-транспортного машиностроения, в частности, к грузоподъемным устройствам для захвата и перемещения различных изделий с буртиком, например металлических бочек с отбортовкой, при монтажных, строительных, погрузочно-разгрузочных и других работах.

Известны захваты для подъема вертикально расположенных изделий, со держащие траверсу и подвижные ца ней захватные органы связанные гибким тросом f1.

К недостаткам таких захватов относится неудобство работы и, как следствие этого, низкая производительность труда, так как очень затруднительно осуществить наведение захватных Органов на груз и при этом обязательно присутствовать при подъеме для придерживания захватшлх органов на грузе до момента полного зажима и подъема (отпустить захват

можно лишь после подъема, в противном случае захватные органы могут соскользнуть с груза).

Известны торцовые захваты для бочек, состоящие КЗ передвижных по на-

праБляк(ей ползунов с фиксирующим устройством, парнирно свяэ анных с лапами-захватами в виде коленчатьгх рычагов, приводимых в действие натяжением цепей, навеш1вае &1х на крИк

крана 2.

Сложность кинематических связей, с шарнирными элементами и гибкими звеньями - цепями, наличие клиновых зажимов и пружин создают трудности .

ts при работе с такими захватами снижают их надежность. Кроме того, указанные захваты также необходимо придерживать вручную на грузе, преодолевая .усилия пружин кручения до тех

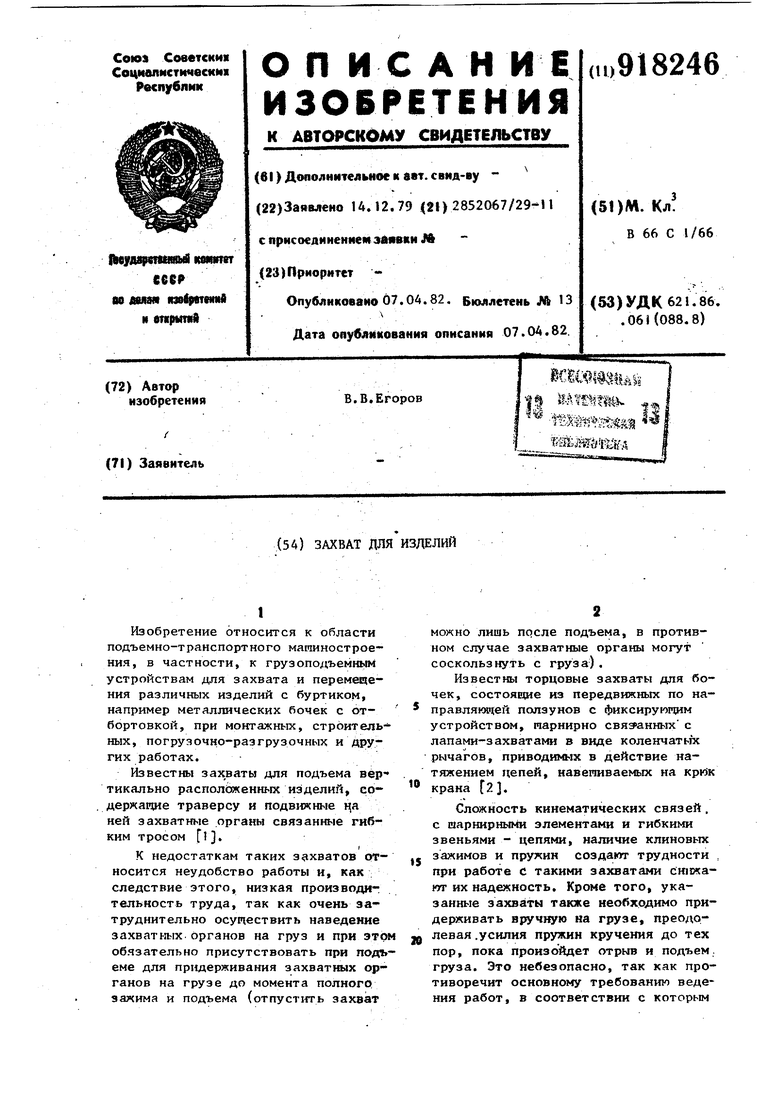

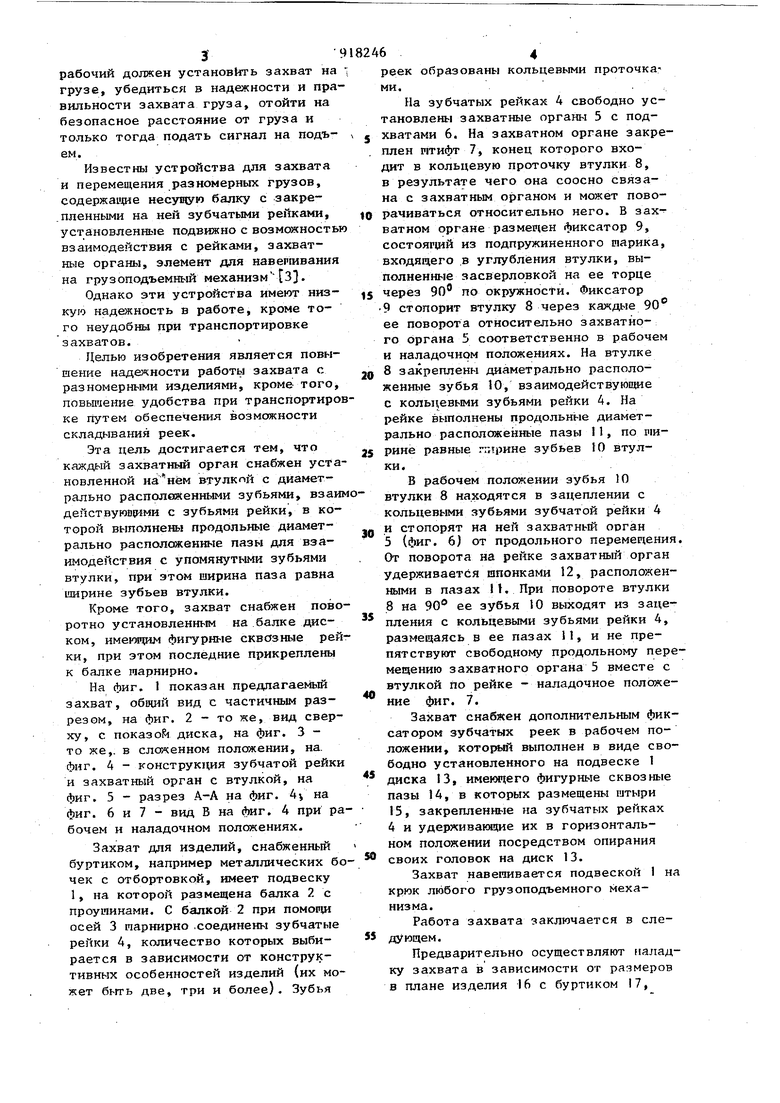

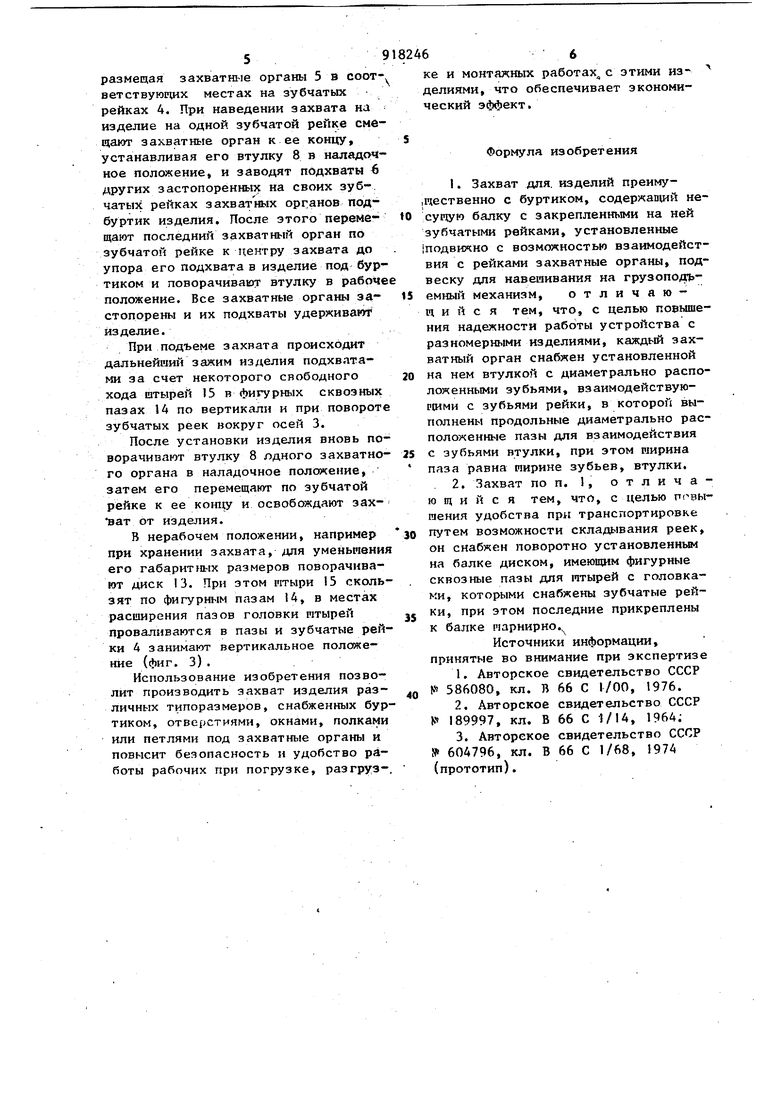

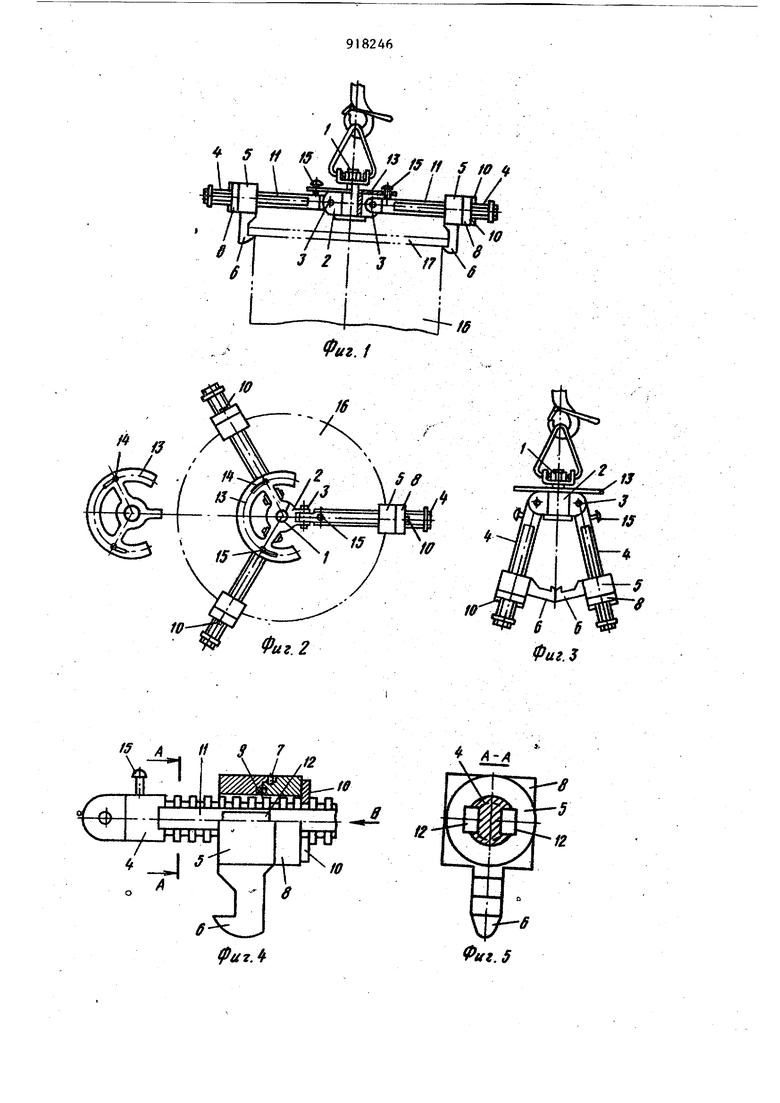

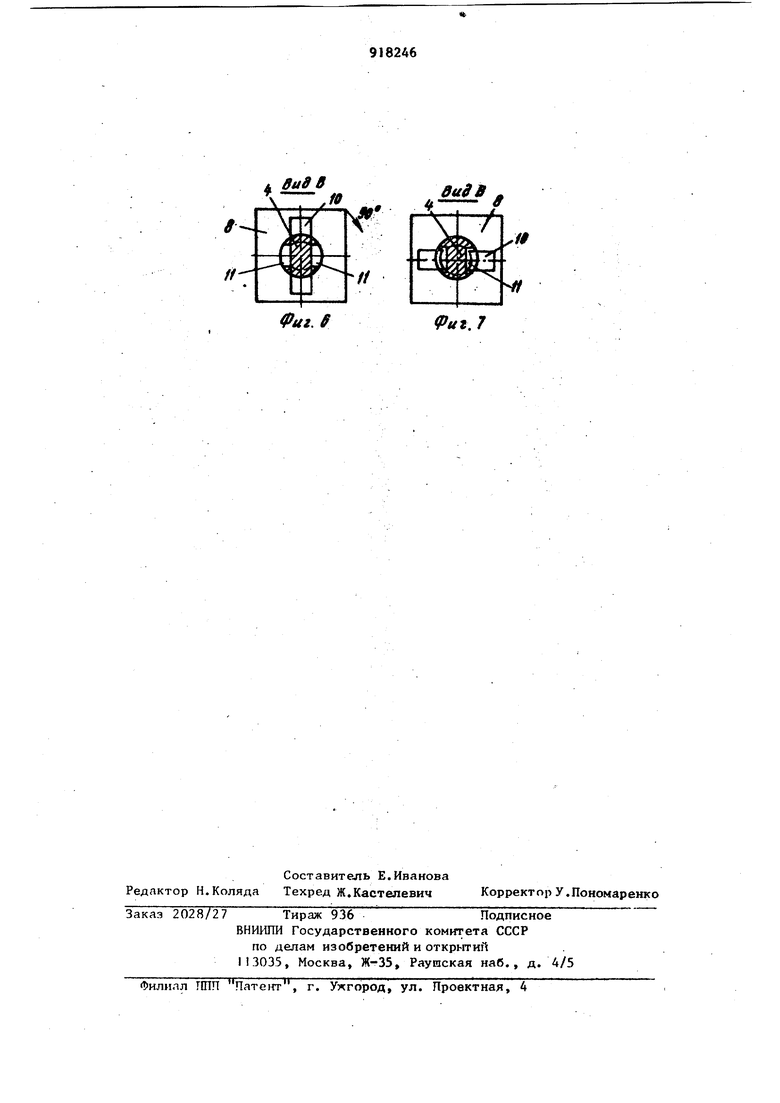

П пор, пока произс йдет отрыв и подъем, груза. Это небезопасно, так как противоречит основному требованию ведения работ, в соответствии с которым рабочий должен установить захват на грузе, убедиться в надежности и пра вильности захвата груза, отойти на безопасное расстояние от груза и только тогда подать сигнал на подъем. Известны устройства для захвата и перемещения разномерных грузов, содержаи е несущую балку с закре.пленными на ней зубчатыми рейками, установленгаш подвижно с возмсжность взаимодействия с рейками, захватные органы, элемент для навершвания на грузоподъемный механизм З}. Однако эти устройства имеют низкую надежность в работе, кроме того неудобны при Транспортировке захватов. Целью изобретения является повышение надежности работы захвата с разномерными изделиями, кроме того повьццение удобства при транспортиро ке путем обеспечения возможности складывания реек. Эта цель достигается тем, что каждый захватный орган снабжен уста новленной начнём втулкпй с диаметрально располаженными зубьями, взаи действуювр ми с зубьями рейки, в которой выполнены продольные диаметрально расположенные пазы для взаимодействия с упомянутыми зубьями втулки, при этом ширина паза равна ширине зубьев втулки. Кроме того, захват снабжен пово ротно установленным на балке диском, имеющим фигурные сквозные рей ки, при этом последние прикреплены к балке гаарнирно. На фиг. 1 показан предлагаемый захват, общий вид с частичным разрезом, на фиг. 2 - то же, вид сверху, с показов диска, на фиг. 3 то же,, в сложенном положении, на. фиг. 4 - конструкция зубчатой рейки и захватный орган с втулкой, на фиг. 5 - разрез А-А на фиг. 4 на фиг. 6 и 7 - вид В на фиг. 4 при ра бочем и наладочном положениях. Захват для изделий, снабженный буртиком, например металлических бо чек с отбортовкой, имеет подвеску 1, на которой размещена балка 2 с проушинами. С балкой 2 при помощи осей 3 парнирно .соединены зубчатые рейки 4, количество которых выбирается в зависимости от конструктивных особенностей изделий (их может быть две, три и более). Зубья реек образованы кольцевыми проточка ми.. На зубчатых рейках 4 свободно установлены захватные органы 5 с подхватами 6. На захватном органе закреплен еттифт 7, конец которого входит в кольцевую проточку втулки 8, в результате чего она соосно связана с захватным органом и может поворачиваться относительно него. В захватном органе размеркен фиксатор 9, состояг ий из подпружиненного шарика, входящего в углубления втулки, выполненные засверловкой на ее торце через 90° по oKpyKHOctH. Фиксатор 9 стопорит втулку 8 через каждые 90 ее поворота относительно захватного органа 5 соответственно в рабочем и наладочном положениях. На втулке 8 закреплены диаметрально расположенные зубья 10, взаимодействующие с кольцевыми зубьями рейки 4. На рейке выполнены продольные диаметрально расположенные пазы 11, по пирине равные ггирине зубьев 10 втулки. В рабочем полсккении зубья 10 втулки 8 находятся в зацеплении с кольцевыми зубьями зубчатой рейки 4 и стопорят на ней захватный орган 5 (фиг. 6) от продольного перемег5ения. От поворота на рейке захватный орган удерживается шпонками 12, расположенными в пазах И. При повороте втулки 8 на 90 ее зубья 10 выходят из зацепления с кольцевыми зубьями рейки 4, размещаясь в ее пазах 11, и не препятствуют свободному продольному перемещению захватного органа 5 вместе с втулкой По рейке - наладочное положение фиг. 7. Захват снабжен дополнительным фиксатором зубчатых реек в рабочем положении, KOTo;« tfi выполнен в виде свободно установленного на подвеске 1 диска 13, имекнцего фигурные сквозные пазы 14, в которых размещены штыри 15, закрепленные на зубчатых рейках 4 и удерживающие их в горизонтальном положении посредством опирания своих головок на диск 13. Захват навешивается подвеской 1 на крюк любого грузоподъемного механизма. Работа захвата заключается в следующем. Предварительно осуществляют наладку захвата в зависимости от размеров в плане изделия 16с буртиком I7, размещая захватные органы 5 в соот ветствующих местах на зубчатых рейках 4. При наведении захвата на изделие на одной зубчатой рейке сме щают захватные орган к ее концу, устанавливая его втулку 8 в наладрЧ ное положение, и заводят подхваты 6 других застопоренных на своих зубчатых рейках захватных орг.анов подбуртик изделия. После этого перемещают последний захватный орган по зубчатой рейке к центру захвата до упора его подхвата в изделие под бур тиком и поворачивают втулку в рабоч положение. Все захватные органы застопорены и их подхваты удерживают изделие. При подъеме захвата происходит дальнейший зажим изделия подхватами за счет некоторого свободного хода штырей 15 в фигурных сквозных пазах 14 по вертикали и при поворот зубчатых реек вокруг осей 3. После установки изделия вновь по ворачивают втулку 8 ядного захватно го органа в наладочное положение, затем его перемещают по зубчатой рейке к ее Komiy и освобождают захват от изделия. В нерабочем положении, например при хранении захвата, дпя уменычени его габаритfflrix размеров поворачивают диск 13. При зтом итыри 15 сколь зят по фигурным пазам 14, в местах расширения пазов головки штырей проваливаются в пазы и зубчатые рей ки 4 занимают вертикальное положение (фиг. 3) . Использование изобретения позволит производить захват изделия раз личных типоразмеров, снабженных бур тиком, отверстиями, окнами, полками или петлями под захватные органы и повысит безопасность и удобство работы рабочих при погрузке, разгруз- 66 ке и монтажных работах, с этими изделиями, что обеспечивает экономический эффект. Формула изобретения 1.Захват для. изделий преиму1щественно с буртиком, содержавши несу1чую балку с закрепленными на ней зубчатыми рейками, установленные |подвикно с возможностью взаимодействия с рейками захватные органы, подвеску дпя навешивания на грузопод емный механизм, отличающийся тем, что, с целью повышения надежности работы устройства с разномерными изделиями, каждый захватный орган снабжен установленной на нем втулкой с диаметрально расположенными зубьями, взаимодействуюРСими с зубьями рейки, в которой выполнены продольные диаметрально расположенные пазы для взаимодействия с зубьями втулки, при этом ширина паза равна ширине зубьев, втулки. 2.Захват по п. 1, отличающийся тем, что, с целью п(вышения удобства при транспортировке путем возможности складавания реек, он снабжен поворотно установленным на балке диском, имеющим фигурные сквозные пазы для гатырей с головкаки, которыми снабжены зубчатые рейки, при этом последние прикреплены к балке парнирно. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР Р 586080, кл. В 66 С 1/00, 1976. 2.Авторское свидетельство СССР К 189997, кл. В 66 С 1/14, 1964; 3.Авторское свидетельство СССР 604796, кл. В 66 С 1/68, 1974 (прототип).

Фиг.1

fS If 5 Ю ft

/ff

Фиг.З

/2

(

Фиг, 5

i ffu8 8 V

Yt

,,,

Nf

fux.ff

Риг, 7

Авторы

Даты

1982-04-07—Публикация

1979-12-14—Подача